汽车产品开发试验验证体系研究

2020-10-29廖云霞罗未锋刘荣昌吴海涛孟龙

廖云霞 罗未锋 刘荣昌 吴海涛 孟龙

(东风汽车集团有限公司技术中心, 武汉430056)

主题词:试验能力 试验标准 试验评价 试验室管理 试验组织机构

1 引言

汽车产品开发试验验证体系是汽车研发体系的重要组成部分。试验验证体系的完备性、合理性以及运行有效性,直接影响车型项目的开发周期和开发质量。

自主品牌和合资企业试验验证体系的建立路径并不相同[1-3]。丰田、日产、本田等外资企业车型开发试验均在国外完成,之后在中国市场完成地区可靠性试验。部分自主品牌在总结车型开发经验后建立了试验验证体系,如比亚迪汽车围绕电动空调系统、电动转向系统、动力电池充电系统、动力总成系统、被动安全等10个验证领域建立试验验证体系;长安汽车试验验证体系(Changan Test Verification System,CATVS)覆盖可靠耐久性、行驶性能、振动与噪声、安全、电器、动力等15 个验证领域;威马汽车建立了以三电系统为核心,覆盖了三电、底盘、安全、振动与噪声、电子电器、车身内外饰、自动驾驶、智能系统等9 大验证领域的试验验证体系。以上试验验证体系均侧重于对零部件级、系统级、整车级试验方法的梳理,但是合理正确的使用试验方法,需要试验能力体系、试验评价体系、试验室管理体系和试验组织机构体系的支撑。本文通过总结某汽车企业试验验证体系存在的问题,从试验能力体系、试验方法体系、试验评价体系、试验室管理体系、试验组织机构体系5个方面对试验验证体系进行介绍。

2 现状和问题

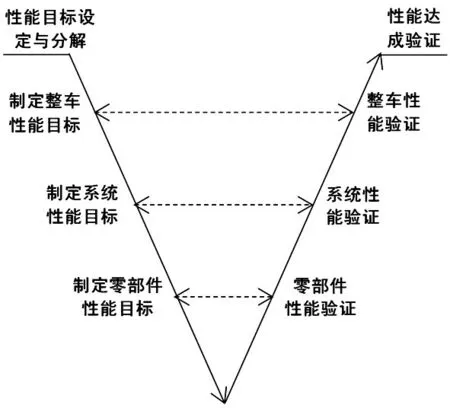

某乘用车试验开发流程如图1 所示,主要围绕零部件级、系统级、整车级性能目标制定和达成开展工作。

图1 某乘用车试验开发流程

试验验证体系,首先需要建立试验能力体系,梳理汽车企业、零部件供应商、第三方试验室已有试验设备、设施,根据汽车企业车型开发规划判断试验设备、设施的使用频次和投资回报率,确认需要投入的试验设施、设备;然后建立试验方法体系,对如何使用试验能力起指导作用,试验方法体系包括国际标准、国外标准、国家标准、行业标准、地方标准和企业标准,国际标准、国外标准还应根据中国路况和用户习惯进行二次开发;之后需建立起主客观相统一,且与其他评价体系相互对应的试验评价体系;接着建立试验室管理体系,对各个试验室如何按照统一流程、统一标准下进行工作提出规定。最后成立以试验总师负责,试验主管推进,各试验专业责任人参与的试验组织机构体系,试验组织机构成员综合使用试验能力体系、试验方法体系、试验评价体系、试验室管理体系,推进车型项目试验开发。试验验证体系构成如图2 所示。

图2 试验验证体系构成

在体系建设上仍存在以下问题。

试验能力方面:汽车企业与供应商之间试验责任分工不清,给汽车企业带来试验设施设备投资压力。

试验方法方面:

(1)供应商试验能力弱,零部件级、系统级、整车级试验关联性差,导致过度依赖整车试验,试验风险识别较晚,影响开发周期;

(2)对于定制开发的车型,如专为驾校开发的教练车,采用与私家车同样的试验方法,无法针对教练车用户使用习惯差异化验证;

(3)试验工况单一,无法覆盖各类典型极端工况和场景;

(4)对智能化、网联化等体验性功能,缺少试验方法。

试验评价方面:主观评价、客观评价、质量评价等相互独立,无法形成统一的整车评价模型。

试验室管理方面:各零部件供应商试验室、第三方试验室使用的试验管理流程、试验标准等不尽相同,对零部件设计验证(Design Verification,DV)、第三方试验室试验管控存在困难。

试验组织机构方面:汽车企业多关注于企业内部试验室,未将供应商试验室、第三方试验室纳入试验组织机构体系,导致试验质量难以保证。

通过分析试验验证体系现状、特点和存在的问题,发现试验验证体系验证缺乏规范化管理,为了提高车型项目的试验验证水平,需要建立起与用户使用吻合的汽车产品开发试验验证体系。

3 试验验证体系建立

3.1 试验能力体系

试验能力体系应符合汽车企业的开发模式,综合考虑汽车企业、零部件供应商和第三方试验室的分工。汽车企业应具备整车试验能力和自制零部件试验能力,比如白车身试验能力。发动机、变速箱为自主开发的汽车企业,还应具备动力总成的试验能力;

除整车和自制零部件外,还需建立部分系统级试验能力。以空调系统为例,如果汽车企业负责空调系统的集成,则需负责该系统匹配试验能力建设,而空调压缩机、蒸发器、暖风散热器、离心式鼓风机、操纵机构等非自制零部件试验能力则应由供应商建立;

表1 为某汽车企业建立的相关试验能力,整车级主要围绕可靠耐久性、动力性、制动性等试验;系统级试验偏重于系统集成试验,如空调系统性能试验台架;零部件级试验偏重自制件,如四门两盖开闭耐久,动力总成耐久等。外部试验室则完成外制件的零部件级试验。

由于汽车企业试验能力投资比较大,在进行试验能力投资时,可以优先建设“试验频次高、试验费用高、投资回报率高”的试验能力,比如,白车身四门开闭耐久、淋雨等能力。而“试验频次低、试验费用低、投资回报率低”的能力可以后期规划再建设,比如汽车试验场、环境风洞等试验能力,需要开展类似试验时可委托第三方试验室。

表1 试验能力及设备(示例)

除试验硬件能力外,还包括试验策划能力,具体工作如下。

(1)试验验证项目规划和流程管理,分析汽车各系统方案特点,包括新技术新功能、法规预测、上代车型市场问题再发防止等,结合整车设计任务书要求,对性能指标进行分解,根据历史试验项目库,规划出覆盖零部件、系统、整车级需要验证的试验项目,并制定与总体开发流程相适应的试验验证计划,包括竞品车、骡子车、工程样车和工装样车各个阶段的试验;

(2)试验条件和规范制定,根据识别的样车使用条件,分析各项环境的对系统产品功能和性能作用效应,确定试验的载荷条件、试验测量方法和试验规范;

(3)试验方案设计和把关,对具体每一项试验规划项目的试验方法进行研究,明确试验目的、试验工况、试验样品数量、试验流程、试验分工和组织,以及试验结果评估和完成标志,制定试验方案,并组织评审和确认;

(4)试验过程管理,根据试验方案、大纲、细则,对试验过程中试验实施的状态、条件、试验操作和数据判读等进行监督和管理,对于试验中发现的问题及时研究、处理和解决,保证试验过程受控;

(5)试验结果评估和确认,对试验结果进行全面判读和总结,评估规定条件下所验证产品的功能和性能是否满足要求;

(6)试验暴露问题识别与改进,试验中发现和暴露问题是试验验证的主要目的之一,是试验作用和价值的重要体现,是宝贵的技术财富。应专门组织试验结果的判读,保证不漏判;将试验中发现的问题纳入质量体系管理;对改进措施确定补充的再试验项目,纳入试验验证项目管理;对改进措施的有效性进行闭环管理。

3.2 试验方法体系

试验方法体系由企业标准、国际标准、国外标准、国家标准、行业标准、地方标准等构成[4]。除试验标准外,还需确认试验标准在项目开发的哪个阶段进行,比如用户使用试验,模拟新车在1年内的使用,需使用在生产线上装配的车辆进行试验才具有代表性。

对来源于国外的试验方法,还需对这些方法进行本土化工作,结合中国道路路况、用户使用习惯等进行二次开发。企业标准应严于国家标准,比如GB/T 24552—2009《电动汽车风窗玻璃除霜除雾系统的性能要求及试验方法》[5]中规定试验环境温度为-18±3 ℃,企业根据车型销售区域,可能需要进行环境温度-28±3 ℃的除霜试验。

部分试验项目无试验方法,比如燃料电池电动汽车密闭空间内氢泄露及排放试验方法和安全要求,既无国家标准也无企业标准,需要汽车企业研究形成试验标准后推广。图3是某汽车企业按照“金字塔化”建立起来的试验方法体系[4]。

在使用试验方法体系进行车型开发时,要求做到以下4 点。

(1)根据用户使用环境,试验工况场景化。以地区适应性为例,试验场景应涵盖各类典型极端工况和场景。如高温、高湿、高寒、高原、日照、风沙、高温高湿、山城、平原、市郊、极寒、强风、盐碱、零度高湿、梅雨高湿等场景。

图3 试验标准体系

(2)根据车型的用途,试验验证方法差异化。针对驾考车、电动运营车等不同用途的车辆,对试验标准进行二次开发,满足用户使用需求,通过采集用户大数据,分析电动运营车与常规家用车的行驶区域、驾驶习惯、行驶里程的差异,从而制定差异化的试验规范。

(3)根据样车的不同功能,功能验证体验化。以车机系统为例,编制用户体验主观评价表,重点功能重点验证。

(4)多层级一体化试验方法。CAE 与零部件、系统、整车多个层级之间使用统一基准循环工况,且试验结果能相互验证。以承载系统为例,零部件级、系统级、整车级台架信号均为整车状态下在汽车试验场采集的载荷谱,载荷谱可用于CAE 仿真,各层级关系如图4所示。

图4 CAE、零部件、系统、整车台架关联

3.3 试验评价体系

试验评价方法可归纳为主观评价和客观评价2类[6-7],主观评价以人代替测量仪器,凭评价人员的感觉,按规定的要求进行打分。为保证结果的准确性,主观评价应由经验丰富的试验技术人员进行。客观评价则是利用测量仪器进行,通过测量产品性能的特征物理量,按法规或标准要求对产品的性能指标进行评价某汽车企业主观评价、客观评价项目如表2和表3[6]。

表2 主观评价项目

表3 客观评价项目

主观评价一般采用10分制,分数越大,性能越好,主观评价打分定义见表4,客观评价用实测物理量进行。并非分值或指标较竞品越高其设计效果就越佳,一般推荐高于竞品即可。

表4 主观评价打分定义

试验评价体系存在的问题如下。

(1)试验评价方法落后。试验评价方法不全面,技术水平跟不上产品发展的需要,许多智能化技术应用的试验评价所需的设备设施缺乏,如高级驾驶辅助系统(Advanced Driving Assistance System,ADAS)的试验评价;

(2)试验评价涉及面窄且深度不够。目前开展的试验评价项目一般只包括汽车基本性能和必须的法规项目,且试验评价只针对整车,而影响整车性能的零部件、总成和子系统的性能和匹配重视不够;

(3)主观评价、客观评价、质量评价等评价体系相互独立,无法形成统一的整车评价模型。

针对上述问题今后应加强如下各项工作。

(1)研究主观评价、客观评价、质量评价等方法在整车评价模型中的权重,建立可以量化的整车评价模型;

(2)重视原始数据的收集工作,应有计划地开展市场调查工作,对调查资料和已进行的试验评价数据进行统计分析处理,并有目的地归类收集,对法规动态和新技术与汽车的发展趋势进行研究,为准确制订产品市场定位和评价基准打好基础。

3.4 试验室管理体系

汽车企业通过质量体系审查对供应商试验室和第三方试验室进行认可审查,保证各试验室(含供应商试验室、第三方试验)都在同一体系下工作。包括样品管理、客户管理、计量检定、设备设施、环境条件、人员培训等。统一模板、统一流程、统一方法和标准。

已经通过国际标准化组织(International Organization for Standardization,ISO)、中国计量认证(China Inspection Body and Laboratory Mandatory Approval,CMA)、中国合格评定国家认可委员会(China National Accreditation Service for Conformity Assessment,CNAS)认可的供应商试验室[8-10],可免于汽车企业试验室质量体系审查。

供应商试验室和第三方试验室完成试验室认可审查后按照汽车企业统一的试验方法、流程,完成零部件级、系统级和整车级试验验证工作,保证整车各项性能符合设计要求,最终满足客户需求。

3.5 试验组织机构体系

建立项目试验总师总体负责,试验主管、试验专业责任人参加的试验组织机构体系,负责对试验验证全过程的管理与控制,保证试验验证全面、充分、有效。某汽车企业试验组织机构如图5。试验责任人负责汽车企业多款车型的专项试验,比如可靠耐久试验责任人负责多个项目的可靠耐久试验,可以横向对比其他车型的平均故障间隔时间(Mean Time Between Failures,MTBF)和 平 均 故 障 时 间(Mean Time To Repair,MTTR)等可靠性指标,有利于培养试验责任人的专业性和知识积累。

试验部门参与项目工作的主要是企业内部试验人员,试验主管为试验部门与项目组的接口,接收项目组分派的相关任务,之后分解给内部试验室责任人,内部试验室无法独立完成的,则需要委托供应商试验室和第三方试验室。

从试验工作量看,零部件试验占据整个车型开发试验量的80%以上。除白车身、发动机、变速箱等自制件的零部件试验由汽车企业研发机构承担,绝大部分的零部件试验由供应商负责。

图5 试验组织架构

因此,试验组织机构除试验部门人员外,供应商试验室、第三方试验室责任人也是试验组织机构的重要组成部分。

供应商零部件试验通过供应商零部件认可流程串联起来。为了保证供应商零部件试验的符合节点计划要求,同时试验结果可信,试验部门除完成项目组下达的相关试验外、还需要对供应商试验室进行认可,零部件DV 确认、试验过程监察和试验结果确认。对于第三方试验室责任人,汽车企业通过合同约定试验室职责,保证试验质量。

因此,严格意义上讲,汽车企业试验组织体系是延伸扩展到供应商零部件试验团队。只有构建了一个覆盖零部件、系统、整车的完整有效的试验组织机构,并有效运转,才能确保项目开发试验工作的顺利完成。

试验组织机构成员通过使用试验能力体系、试验方法体系、试验评价体系、试验室管理体系,从“人、机、料、法、环”5 个方面,协同推进车型项目试验验证计划。

4 总结

本文分析了试验验证体系存在问题,从试验能力、试验方法、试验评价、试验室管理、试验组织机构5个方面进行分析,为建立与用户使用吻合的试验验证体系提出改进意见。随着轻量化、电动化、智能化、共享化、网联化新业态的发展,仿真精度与置信度的不对提高,会对试验方法、试验能力产生影响,试验验证体系也需要进行适应性更改。