汽车数字化仿真自动化应用综述

2020-10-29王炜杰冯大龙曹正林张金

王炜杰 冯大龙 曹正林 张金

(1.中国第一汽车股份有限公司 研发总院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

主题词:CAE 数字化 仿真工具 仿真流程 自动化 智能化

1 前言

CAE 技术经过多年的积累和发展,在汽车、航空、船舶、轨道交通等行业中得到广泛应用,提升了产品开发效率,节约试验成本,是产品开发和分析中必不可少的工具。

在汽车开发过程中,需要对很多结构、系统进行多轮次的CAE 仿真分析。传统CAE 分析方法有很多局限。首先,传统方法存在大量的重复工作,分析周期长,要求工程师有足够的力学知识和分析经验。其次,每当模型做出调整时,都需工程师重新进行所有的分析步骤,过程繁琐且容易出错。另外,分析流程因人而异,没有统一的规范,通常不同分析人员得到的分析结果有所差异。现今汽车市场竞争日趋激烈,缩短产品开发周期,是企业提升竞争力的重要方式之一。这种传统CAE 分析方式已经不能满足企业产品开发需求,如何规范CAE分析流程,提高自动化程度,避免工程师重复劳动,提高CAE 分析效率是企业需要解决的重要问题。

对汽车研发中CAE 仿真工作进行数字化开发,可以大大提高CAE 仿真效率,降低研发成本,缩短产品研发周期。目前业内对CAE 仿真数字化开发可以分为3个阶段。

(1)CAE仿真工具自动化开发;

(2)CAE仿真流程自动化开发;

(3)CAE仿真智能化开发。

2 CAE仿真工具自动化开发

CAE 仿真工具自动化开发是CAE 仿真数字化开发的基础,针对CAE 仿真分析流程中操作繁琐、耗时耗力的某个或某几个点,通过软件开发或二次开发的方式,实现自动化执行,代替人工操作。这种方法虽然自动化程度有限,但已经能解决很多仿真工作的痛点,对提高CAE仿真效率,减轻CAE工程师负荷,对缩短研发周期具有重要意义。

东风本田汽车有限公司基于Cruise 仿真软件采用C#与数据库结合的编程方法,建立动力经济性仿真自动化平台[1],在整车概念设计阶段快速、准确、有效地预测整车动力性和经济性。

厦门金龙旅行车有限公司利用Tcl/Tk 语言二次开发基于HyperMesh 前处理软件的自动化工具[2],能够极大地提升客车CAE 前处理效率,减少工作中的人为错误。

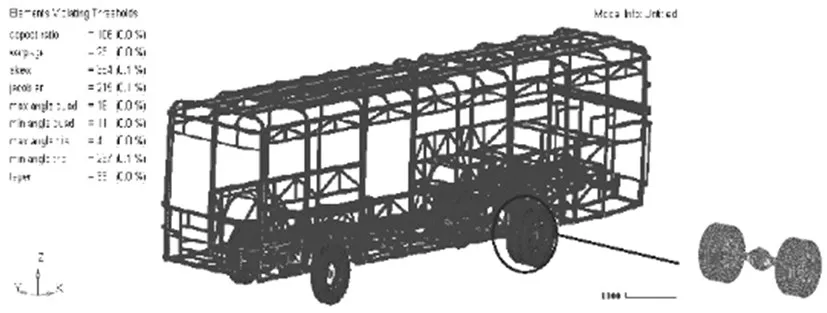

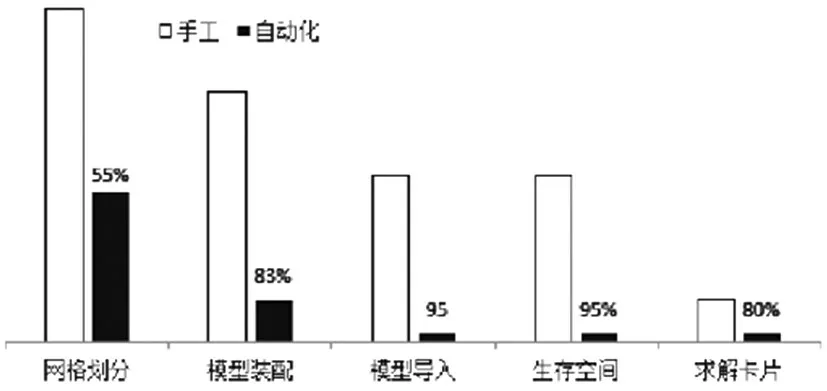

湖北汽车工业学院应用Tcl/Tk 程序设计技术,基于HyperWorks 软件对客车侧翻仿真前处理进行自动化设计[3]。主要开发了客车模型的自动网格划分、自动装配的功能。利用设计的功能模块(如图1),对某纯电动客车进行了侧翻仿真分析的前处理,并在Ls-Dyna软件中完成了仿真分析求解,建模效率提升效果如图2所示。

图1 客车及轮胎部件有限元模型[3]

奇瑞汽车股份有限公司发明了一种用于CAE 仿真的整车自动化建模方法[4]。

比亚迪汽车工业有限公司基于Hypermesh软件二次开发,编写客车侧翻分析的自动化程序[5],达到快速建模效果,缩短了仿真分析周期。

图2 前处理建模效率提升[3]

重庆理工大学以某项目中某一款座椅为例,运用TCL 语言,对汽车座椅安全带固定点强度分析的前、后处理进行二次开发[6]。实际应用表明:基于二次开发程序不仅提高了工作的效率和仿真的规范性,也减少了工作中由人为疏忽和遗漏产生的不当操作。

广州工业大学设计一种基于ADAMS 的虚拟试验场自动化仿真系统[7]。通过分析虚拟试验场的应用难点,实现批量化、自动化和可视化的处理,多路况仿真效率显著提升。

Benaouali 等开发了一种用于CAD/CAE 集成的自动化程序[8],该程序用于飞机机翼结构的参数设计和结构分析。程序基于软件二次开发以及模型数据交换,通过预先引入的参数来控制几何和数值模型,可自动生成各种可能的设计案例。

Feng Qingqing 等开发了一种自动化方法[9],用于为CAE 仿真生成简化和理想化的几何模型,该方法包括混合模型简化标准、基于特征的模型简化和基于仿真驱动的几何修改。

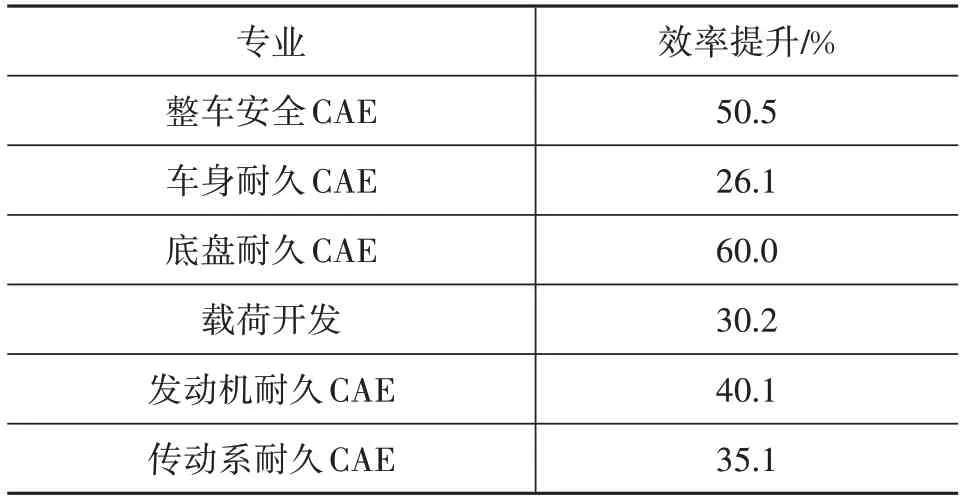

中国第一汽车集团有限公司研发总院基于Hyperworks、Oasys 等软件二次开发,建立了CAE 自动化仿真系统。围绕整车安全、车身底盘耐久等性能开发仿真自动化工具,完成功能模块113 个,建立6 大CAE 仿真自动化平台,整体仿真效率提升41.9%,如表1 所示。以车身料厚灵敏度CAE 分析建模自动化为例,分析周期由原来的36 h 缩短至3 min,极大地缩短了分析时间。

表1 CAE自动化仿真系统各专业效率提升

3 CAE仿真流程自动化开发

CAE 仿真流程自动化开发是在CAE 仿真工具自动化开发的基础上,以软件开发或二次开发的方式打通CAE 仿真分析流程各个环节,做到前处理、求解到后处理、评价报告整个有限元分析流程的全自动化,目前在业内已经有越来越多的开发和应用案例。

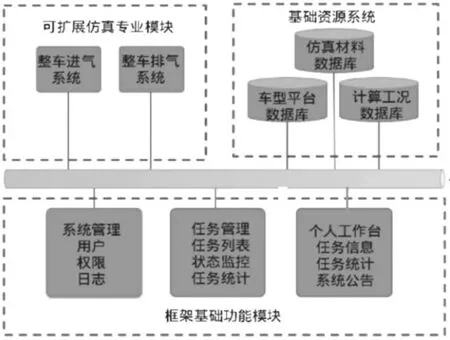

泛亚汽车技术中心有限公司采用B/S架构设计开发了整车进排气系统仿真自动化分析平台[10]。该平台基础架构如图3 所示,可以通过网页界面与服务器进行信息交互,实现虚拟仿真全过程的自动化,包括前后处理、数据存储,报告生成和对比等。平台全自动仿真和手动仿真的计算结果完全一致,且能节约55%的人力资源。

图3 进排气系统仿真自动化分析平台基本框架[10]

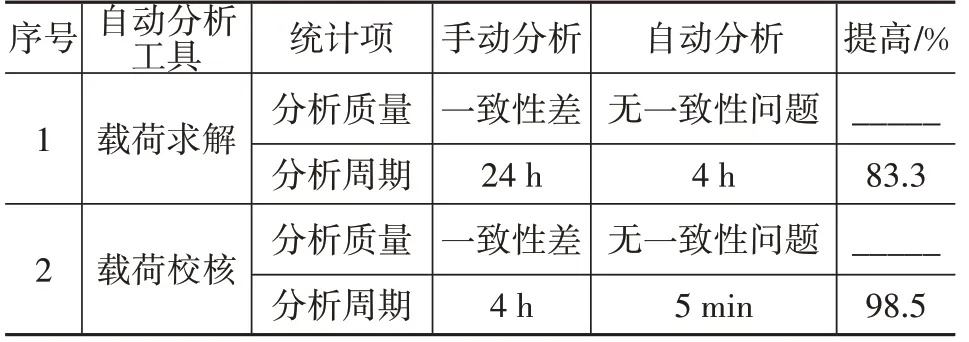

北京汽车股份有限公司、吉林大学建立了汽车底盘件结构耐久分析流程自动化系统[11]。解决了分析中存在的效率低、一致性差的问题,如表2、3,载荷分解效率提高了91%,有限元分析效率提高47%,大幅缩短工作周期,规范了分析流程,实现了分析结果的一致性。

表2 载荷分解自动化系统效果[12]

表3 有限元分析自动化系统效果[12]

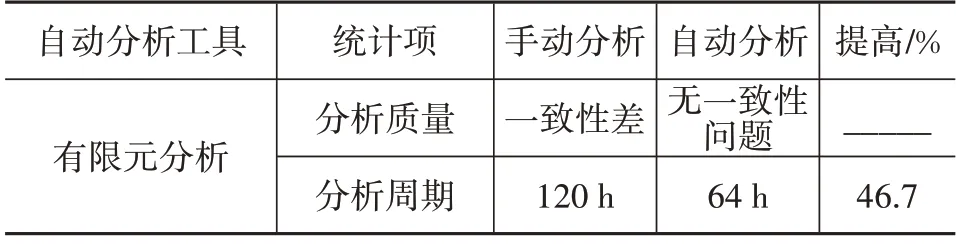

华南理工大学机械与汽车工程学院开发了一种副车架自动CAE 分析系统[12]。如图4 所示,结合模型几何特征的转换、保存、提取、获取,实现了从前处理、求解到后处理整个有限元分析流程的全自动化,极大地缩短了分析时间,降低分析难度和提高分析效率。

图4 自动CAE分析系统框架[13]

中国第一汽车集团有限公司研发总院基于Adams 软件二次开发,建立了乘用车准静态载荷分解自动化系统,实现了从前处理、求解、后处理到分析报告生成整个分析流程的全自动化。目前正在进行CAE 仿真流程数字化开发,针对96 个分析项,除网格划分外,实现从前处理、求解、后处理到分析报告生成整个有限元分析流程的全自动化,建立CAE 仿真流程自动化平台。

华中科技大学基于HyperWorks二次开发,开发一种CAE 自动化分析系统[13]。解决了传统CAE 分析存在较多重复工作和较强经验性的问题,该系统可以读取CAD 模型和分析参数文件,自动建立有限元模型、调用求解器、提取结果,极大减少重复工作、缩短分析周期。

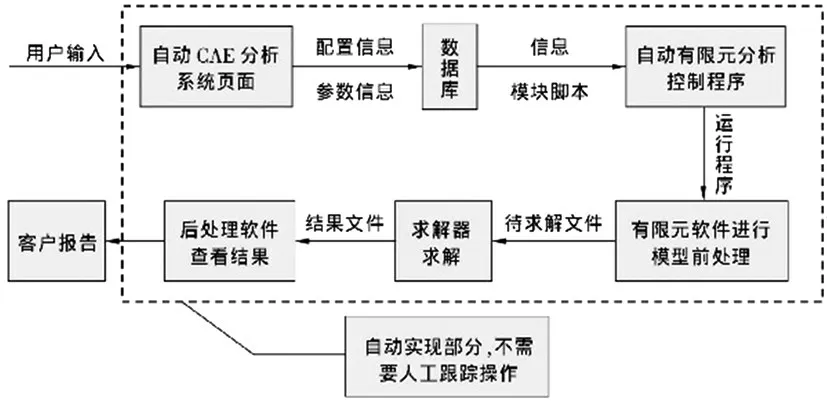

上海汽车集团股份有限公司技术中心开发了一种基于CATIA 的汽车底盘设计分析系统[14](图5),该系统主要模块分为模型和数据处理、分析模型创建、计算、报告生成,通过将企业经验转化为标准分析流程,提高了分析效率,提升了设计水平。

图5 底盘设计分析系统的功能集成[14]

4 CAE仿真智能化开发

人工智能(AI)的浪潮正在席卷全球,机器学习(ML)作为实现人工智能的手段之一,是指通过数据训练出能完成一定功能的模型,也是目前最主流的人工智能实现方法。当前,CAE 仿真面临的巨大挑战有准确性和实时性。人工智能领域的机器学习和CAE仿真结合,可以帮助CAE 仿真提高准确性,彻底解决实时性,从而真正让CAE仿真智能化。

青岛大学建立了用于城市客车车架轻量化设计的组合近似模型[15],该近似模型由响应面、径向基神经网络等4 种近似模型加权叠加组成,实现了车架轻量化设计,提高了车架强度。

重庆大学建立了一种汽车碰撞代理模型[16],以某皮卡车三维有限元实体模型为研究对象,采用BP 神经网络机器学习算法,快速预测汽车对刚性墙碰撞的力-位移曲线。

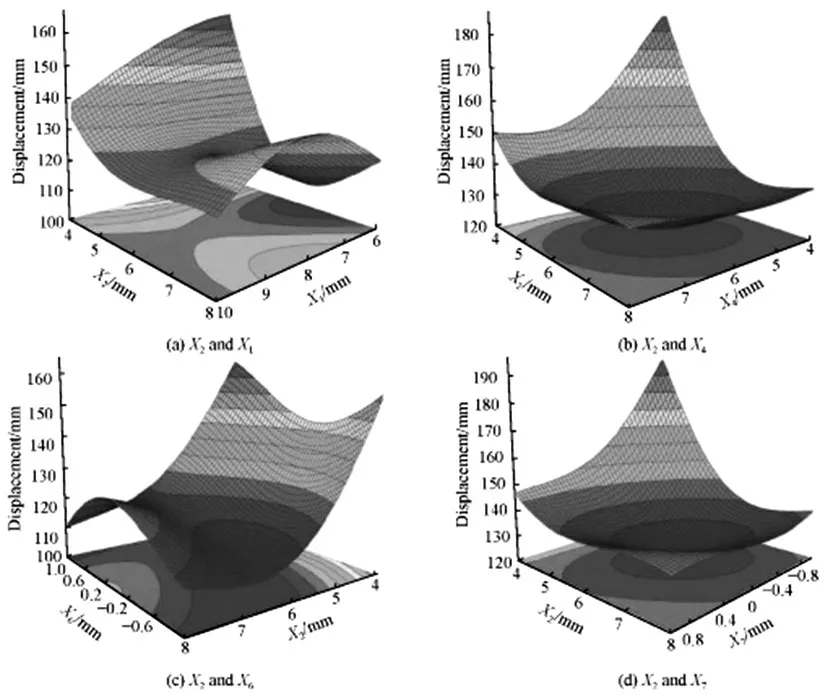

南京理工大学、东风汽车技术中心应用径向基函数神经网络近似模型和多目标遗传算法对某型车防护组件进行优化设计(图6)[17]。

图6 向基函数神经网络近似模型的位移响应面[17]

Liu Z 等提出了1 个基于过程建模、材料均质化、机器学习和并行多尺度仿真的集成数据驱动建模框架[18]。

Pushkar Wadagbalkar 等通过训练神经网络和决策树回归模型,开发并测试了一种有效的智能化工具[19],用于实时预测弹丸对板的穿透力。

5 结论及启示

(1)数字化仿真的开发和应用是提高CAE 仿真效率、缩短产品开发周期的重要手段,已经在车企研发过程中广泛使用。其中,CAE 仿真工具自动化开发和CAE 仿真流程自动化开发是数字化仿真的基础,也是CAE 仿真智能化开发的重要条件。CAE 仿真自动化,在大幅提高仿真效率的同时,也快速积累了仿真数据,支撑最终的智能化仿真。

(2)CAE 仿真智能化开发目前主要处于探索性研究阶段,在产品开发中的应用案例比较少见。以机器学习为代表的人工智能手段一般对数据量和数据质量有一定要求,目前的CAE 仿真数据在这2 方面还有所欠缺。但随着CAE 仿真自动化技术的发展和应用,CAE 仿真数据越来越规范化标准化,数据量也迅速提升。

可以预见,随着越来越多的CAE 仿真智能化方面的研究,CAE 仿真智能化技术将逐渐成熟,最终应用于产品研发,引发CAE仿真行业重大变革。