动力电池液体热管理研究综述*

2020-10-29查云飞侯乃仁马芳武郑寻于淼

查云飞 侯乃仁 马芳武,2 郑寻 于淼

(1.福建工程学院 福建省汽车电子与电驱动技术重点实验室,福州350118;2.吉林大学 汽车仿真与控制国家重点实验室,长春130022)

主题词:动力电池 液体冷却 热管理

缩略语

C 表示电池充放电能力倍率(1 C 表示电池1 h完全放电时的电流强度)

SOC State of Charge

CFD Computational Fluid Dynamics

TCS Thermal Conductive Structure

BTM Battery Thermal Management

BTMS Battery Thermal Management System

1 引言

动力电池作为电动汽车的心脏,其安全、性能以及寿命对于电动汽车尤为重要[1-2]。动力电池在充放电过程中,由于电池本身的阻抗以及电池内部发生化学反应,从而产生大量的热量,使得电池温度急剧上升和单体电池间的温度分布不均匀,从而使电池组内出现温度梯度,以至于导致电池组整体性能下降,甚至发生热失控[3-4]。为保证电池的安全性、充放电性能和延长电池寿命,需要配置高效的电池热管理系统[5]。

目前针对动力电池热管理的技术方案主要有空气热管理、相变材料热管理和液体热管理。空气热管理又分为空气自然对流热管理和空气强制对流热管理,空气自然对流热管理由于换热效率低,所以一般作为其他热管理方式的对比基础[6];空气强制对流热管理具有安装设计简单、寿命长和成本低等优点,但是会导致电池温度一致性差[7]以及在电池大倍率放电下难以将温度控制在理想范围内。相变材料热管理利用相变潜热吸收电池产生的热量,拥有较大的导热系数,但相变材料在单相时导热系数较低且相变材料自身无法散热,若电池产生的热量超过了相变材料的总潜热,相变材料将无法吸收超出的热量[8-9]。液体热管理具有传热效率高,散热效果明显,冷却速度快,温度一致性较好,形式也较为灵活等优点[10],能够将动力电池的最高温度和温差稳定在良好的范围内,已逐渐成为动力电池热管理的主流发展方向。

本文将动力电池液体热管理按冷却介质和电池之间的接触方式分为接触式热管理、非接触式热管理和冷却介质进行全面的综述和讨论。

2 接触式液体热管理

2.1 常规接触式液体热管理

在常规接触式液体热管理中,冷却剂形成一个液体池,电池组中的电池部分或全部浸在其中,这样使得电池和冷却液的接触面积比较大,在相同条件下传热更充分,但是这也就要求冷却液必须是电解质且具有良好的绝缘性以防止电池工作时短路[5]。

硅油具有良好的化学稳定性和绝缘性,适用于接触式液体热管理,罗玉涛等[11]使用硅油变压器油为冷却介质,在散热结构为3 进1 出的流体通道下,对电池进行4 C 倍率放电,可将最高温度和温差分别控制在39.8 ℃、2.7 ℃以内,满足散热要求。颜艺等[12]使用硅油变压器油为冷却介质,设计对比了3 种不同形式的“U”型流道结构,将电池在不同放电倍率下进行仿真,得出高低交错式“U”型流道结构的散热、加热综合效果最好。

丙烷化学性质稳定,不易发生化学反应,常被用作冷却剂,Al-ZareerM 等[13]使用丙烷作为冷却介质,对比电池之间的间距对热管理的影响,通过仿真得出,减小电池间距会提高电池的最高温度,但可以改善电池的温度一致性;较大的电池间距虽然降低了电池的最高温度,但也增大了电池间的温差。

2.2 雾式热管理

除了常规接触式热管理,如今部分学者将喷雾技术应用到电池热管理中,喷雾技术是将液体雾化,这样使得冷却液与电池的接触面积变大,更容易使冷却液吸热蒸发,与单相强制对流相比,汽化涉及从液体到气体的相变过程,提供了比单相强制对流过程更高的传热性能[14],由于雾化过后的蒸发冷却是目前热管理系统中采用的一种新兴冷却技术,它能够以合理的成本耗散高热流密度[15]。

为了使电池表面温度降至40 ℃以下,Saw L H等[16]在2017 年采用计算流体动力学模拟方法研究了雾式热管理的热性能,如图1所示,仿真得出在冷却空气中加入速度为2 m/s、流量为0.37 g/s的水雾时,足以使电池表面温度降至40 ℃以下;2018 年通过实验和数值模拟,得出雾冷却的质量流量为5 g/s 和3%的雾负荷分数足以确保电池模块的表面温度保持在40 ℃以下[17]。

图1 实验装置示意[16]

在研究水雾热管理时,多数学者都会从流速、流量等因素研究对电池性能的影响,但Yang Y 等[18]采用计算流体力学方法研究了水滴尺寸、环境温度、流量和空气流速对电池性能的影响,得出水滴尺寸小时最高温度较低,但温差增大,水滴尺寸大时则相反,当环境温度低于35 ℃,风速超过2 m/s时,0.000 2 kg/s的水流量可以满足电池组的冷却需求。

目前对于动力电池热管理多数研究是正常工况下对电池温度的控制,对热失控蔓延的研究还不多,但热失控蔓延的研究有助于热管理优化设计方案,降低安全事故造成的伤害[19]。Liu T 等[20]在2019年用电加热器加热不同SOC 值的电池以诱导热失控,得出在临界温度未达到之前,释放水雾可以控制热失控,如图2 所示,图中Tc和Tr分别为有细水雾热失控临界温度和无细水雾热失控临界温度,有细水雾的热失控临界温度比无细水雾的热失控临界温度至少低20 ℃,水雾应用的保守温度为186.5 ℃,并且随着SOC 的增加,抑制难度也在增加,如果超过临界温度,则会发生热失控;在2020 年通过实验研究了水雾对18650 锂离子电池包热失控的降温抑制作用,得出水雾具有良好的冷却能力,当耗水量为1.95×10-4kg/W·h 时,可以很好地防止热失控在电池模块内的传播[21]。

通过对国内外动力电池液体接触式热管理的研究,将接触式热管理的特点总结至表1。

图2 有无细水雾在各SOC值下的热失控临界温度[20]

表1 各类接触式热管理特点

3 非接触式液体热管理

3.1 冷板式

冷板式热管理结构较为简单,一般将冷板放在电池的底面或侧面,冷却液在冷板内的流道里流动以传递热量。

为了得出冷板放在电池底面时的最佳冷却开启温度、流速以及冷却液初始温度,刘兵[7]采用单因素与多因素变量结合的分析方法,设计正交试验得出冷却液初始温度对最高温度、温差影响最大,其最优组合的冷却开启温度、流速以及冷却液初始温度分别为28 ℃、0.108 m/s、28 ℃。

Chen S 等[22]将冷板放在电池的侧面,如图3 所示,采用计算流体动力学方法,并通过仿真和实验对比了原有的设计和优化后的设计,得出在720 s 的放电过程中,优化后的设计比原有的设计最高温度降低1.87 ℃,温差控制在0.35 ℃以内。

图3 电池冷却系统模型图[22]

目前冷板式电池热管理的研究多数集中在对冷却板材料、管路结构和冷却液初始温度等,对于冷却板厚度对散热性能影响的研究还很少,黄富霞等[23]将冷板放在电池的侧面,利用流体力学仿真工具,对不同厚度冷却板的冷却模型进行有限元分析,得出随着冷却板厚度的增加,电池模块最高温度、最低温度均有下降的趋势,但总体变化较平缓,厚度为6 mm 的冷却板具有较好的综合性能。

在冷板式电池热管理领域,部分学者对比了冷板放在电池侧面和底面的冷却效果,得出放在侧面的效果更好,冷板接触面积越大,分布越广,能更有效地防止温升,并且将冷板集成到电池组中不那么复杂和昂贵,有更多的空间用于更高的冷却剂循环率[24-25]。

冷板不仅能用于常规热管理,设计得当还可以作为灭火装置,郭盛昌等[26]发明了一种电池模组,将冷板装在电池顶部作为灭火装置,包括排液装置,其中排液装置包括正常状态与排液状态,当处于排液状态时冷却液体从排液装置中流出对电芯降温。

3.2 冷却通道式

冷却通道式相较于冷板式的接触面积大,流道结构设计比较灵活多样,但是结构较为复杂。

为了比较小型冷却通道和较大型冷却通道的热管理性能,Yates M 等[27]在放电倍率为5 C,环境空气温度为24.85 ℃条件下进行研究,得出在质量流量大于5×10-5kg/s的情况下,2种设计方案的最高温度均可控制在34.85 ℃以下,温差可控制在3.15 ℃以内,使用小型冷却通道的电池组最高温度低于使用较大型冷却通道的电池组最高温度,但温度一致性较差且成本较高;为了得出放电倍率和冷却剂初始温度对电池最高温度和温差的影响,Gundran J E M 等[28]设计了一种波浪通道的水冷系统,系统采用稳态CFD 模拟进行求解,研究发现,随着放电倍率的增加,最高温度和温差均增加,改变冷却剂初始温度对电池温度有相应的影响,但对温差没有影响;为了研究入口速度、通道数和接触角对冷却性能的影响,Wang Y 等[29]通过仿真得出接触角对冷却性能影响最大,入口速度次之,通道数对冷却性能影响不大,接触角在70°左右冷却性能最好。

部分学者为了更好的对电池进行热管理,设计不同的电池热管理系统,Lai Y 等[30]提出了一种紧凑、轻便的液体冷却电池热管理系统,如图4所示,利用一种具有3 个曲面接触面的TCS 对圆柱形电池进行冷却,通过数值研究,得出影响因素由大到小依次为内径、接触面高度和接触面角,之后对TCS 重新设计,可使TCS的压降、温差和质量分别降低了80%、14%和46%,最高温度控制在34.85 ℃以下。

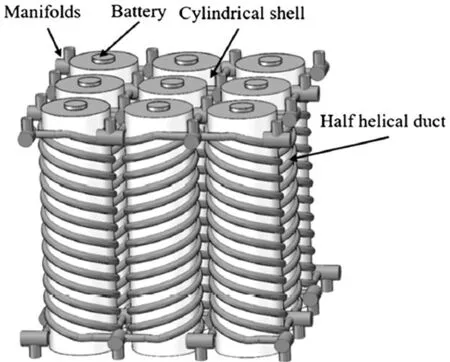

为了灵活调节电池单体的温度,降低温差,Zhou H 等[31]提出了一种基于半螺旋管的液体冷却方法,如图5 所示,该方法流体体积小、无滞留区,且流体方向变化多样,分析了进口质量流量、螺旋管间距和螺旋管数、螺旋管流体流向和直径对5 C 放电倍率下电池热工性能的影响,结果表明,随着进口质量流量的增大,最大温度和温差均减小,在流量为3×10-4kg/s时达到最优。

图4 传热结构和电池俯视图[30]

图5 使用半螺旋导管的电池模块示意[31]

为了验证模型的可靠性,Cao W等[32]将180节电池的典型模型的仿真结果与相应的试验结果进行了比较,研究了不同充放电倍率和不同流量下的热性能,证明了充放电倍率增大会使电池最高温度和温差都变大;增加流量可以将工作温度和温度一致性保持在一个适当的值内。

3.3 热管式热管理

热管式热管理系统所采用的热管是由Gaugler在1942 年提出的利用液体介质相变特性的传热结构[33]。热管由蒸发段和冷凝段组成,能够快速高效地把热量从A 处输送到B 处,热管在电子器件[34-35]、太阳能利用[36]和航空航天[37]等行业得到了广泛的应用。热管具有高传热系数、高均温性、热流密度可变、结构形式多样等特点,适合应用于电动汽车的电池散热,国内外很多学者对热管应用到动力电池的散热进行了各种研究。

为了得到充液率和热流密度等对热管传热性能影响,苏宏超[38]设计制作了一种新型的U型板式热管,通过实验研究,得出当充液率为63%,热流密度35 W/cm2时,U型板式热管传热性能最好;为了得到更好的单体电池和电池组温度一致性、更简单的设计以及更安全的系统,如在高压地区没有泄漏问题,Joshua S 等[39]设计了一种用于电动汽车大功率电池的基于热管的热管理系统,该热管系统由2部分组成:一种是从单体电池中吸取热量的热管冷却板,另一种是将电池热量传递到300 mm 外的液体冷却板的远程传热热管;为了得到传导元件高度、周向角传导元件厚度和电池间距对电池组件温度分布的影响,Wang J等[40]设计了一种基于热管的圆柱形电池组件热管理系统,采用CFD 模型仿真并进行试验验证,通过正交数值试验,得出传导元件高度和周向角对电池组件温度分布影响非常显著,传导元件厚度和电池间距不显著。

部分学者在单一的热管式热管理上结合其他方式进行混合热管理,以达到更好的效果。Behi H 等[41]采用空气冷却和热管混合动力热管理,由CFD 软件COMSOL Multiphysics 求解,结果表明,与自然风冷相比,增加普通热管和增加铜片热管的最高温度分别降低了42.1%和42.7%,此外温度均匀性分别提高了66.5%和73.4%。

Gou J等[42]采用一种新型的内部冷却方法,研制了一种空心棒NiCoMn 电池,如图6 所示,将纯相变材料和热管辅助的相变材料分别填充到芯轴中,组成相变材料内冷电池和热管相变材料内冷电池,通过实验得出在3 C 放电倍率下,热管相变内冷的最高温度为33.8 ℃,最大温差仅0.9 ℃,低于1 ℃。

图6 内冷电池示意[42]

3.4 混合式热管理

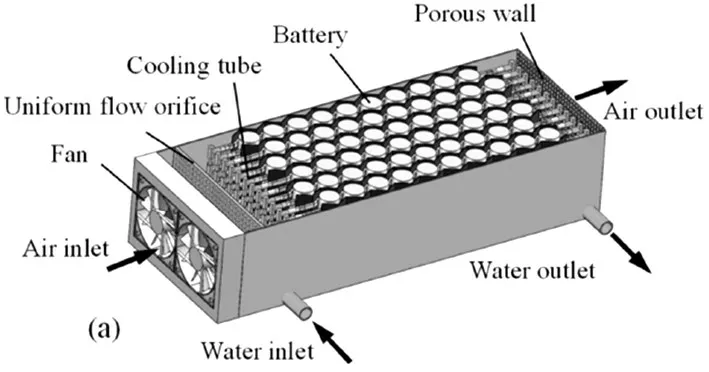

由于空气热管理具有设计简单、成本较低、维护简单以及安装容易等优点,相变材料热管理具有设计简单、维护简单、安装容易以及不需要消耗动力电池的能量等优点,所以国内外众多学者在液体热管理的基础上结合空气或相变材料进行混合热管理。A Y L等[43]所开发的电池热管理系统是热电冷却、强制空气冷却和液体冷却的结合,通过试验表明,该方法具有良好的散热效果;Yang W 等[44]提出了一种微型通道液体热管理和空气热管理相结合的混合热管理系统,如图7 所示,通过试验和仿真分析,当进水口流量或进气速度增大时,最高温度和温差减小,耗电量显著增加。

图7 电池模块原理[44]

对于采用相变材料热管理的动力电池包,随着电池放电过程的进行,电池持续生热,当电池产生的热量超过相变潜热时,相变材料热管理则不能继续带走电池产生的热量,此时可结合液体热管理来带走剩余热量。姜贵文等[45]采用液冷管和相变材料混合散热模型,当液冷管为6 通道时,在3 C 和4 C 倍率放电的情况下,都能将电池组的最高温度控制在45 ℃以下,在4 C放电倍率时,最大温差为5.08 ℃,略微超过5 ℃;而当仅有相变材料热管理时,只有放电倍率不超过2 C时才能满足要求,说明液冷能很好地降低电池组间的最高温度和温差。Ziye L 等[46]将2 块冷却板夹有一个低质量分数的复合相变材料,使相变材料的质量减少94.1%,体积减少55.6%,通过试验验证得出该系统在1.5 C 放电倍率下,最高温度不超过37.0 ℃,最大温差不超过3 ℃。与传统的液体冷却系统相比,该混合系统不仅效率高,而且质量轻,结构简单,可灵活适应任意形状的电池;Kong D 等[47]提出了一种复合相变材料与液体冷却耦合的热管理系统,如图8 所示,在30 ℃环境温度下对该系统进行了3 C 倍率放电,0.5 C 倍率充电循环下的模拟,可使电池组的最大温度和温差分别保持在41.1 ℃和4 ℃,在此基础上,提出了一种通过监测相变材料温度和环境温度来控制冷却液速度和入口温度的液体冷却策略,这进一步提高了电池组在不同环境温度下循环时的热性能,并显著减少了在此过程中液体冷却的不必要的电力消耗。

图8 带有相变-液体热管理系统的电池组整个系统以及横截面示意[47]

为了合理应对动力电池在不同工况下的发热,Wei Y 等[48]设计了一种3段冷却结构,如图9所示,第1段的空气冷却模式用于小载荷分配驱动模式中,第2段的水冷用于中等负荷驾驶模式下,第3 段混合冷却模式下的冷却水为空调冷凝后的水,能够在降温阶段实现电池极端负载驱动,结果表明,与无冷却基准相比,该方法可使冷却效率和温度均匀性提高70%以上,与风冷相比,冷却效率提高了20%,均匀性提高了56%。为了改善液冷板散热不均易出现温差的问题,刘玮等[49]发明了一种基于热管和液冷装置的电池热管理系统,原理图如图10 所示,流量控制装置通过管路分别与热管和液冷板相连通,根据实际情况给热管和液冷板合理分配冷却液流量,保证电池的最高温度和温差在正常范围内。

图9 3段式混合冷却系统的概念系统配置示意[48]

图10 一种基于热管和液冷装置的电池热管理系统原理[49]

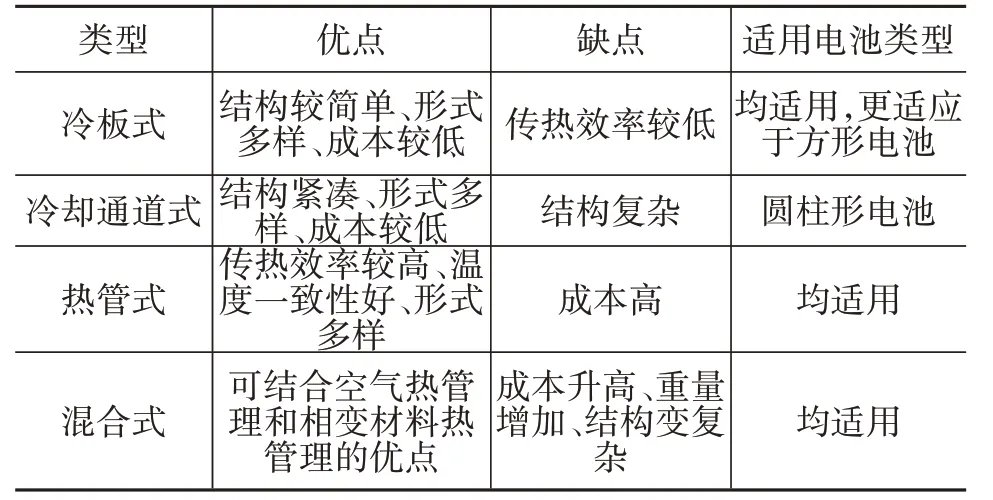

通过对国内外动力电池液体接触式热管理的研究,将接触式热管理的特点总结至表2。

表2 各类非接触式热管理特点

4 冷却介质

众所周知,当温度低于0 ℃时水就会凝固结冰,在一些地区的冬季,温度通常保持在0 ℃以下,如果水结冰,冷却系统就不能使用,并且由于结冰水的体积膨胀,可能会造成严重的电池损坏,这种破坏甚至会带来安全问题,为了防止冷却水在冬季凝固,经常使用水/乙二醇的混合物来降低冷却剂的凝固点[50-51],但水或水乙醇的导热系数较低导致冷却效率受到限制,所以部分学者研究纳米流体和液态金属作为冷却介质,从而达到更好的冷却能力和能源效率。

金属的导热系数远高于传统的换热流体,将金属颗粒加入液体中可以显著提高液体的导热系数,这种在传统液体中加入纳米颗粒的新型液体被定义为纳米流体[52]。Huaqiang L 等[53]采用三维CFD 模型比较了不同基液(即水、乙二醇和机油)及其相应的纳米流体作为冷却剂时冷却系统的热性能,采用半实物仿真计算了纳米流体的热导率,得出纳米颗粒加入导热系数较低的流体影响较为显著,尤其是对机油,纳米颗粒的加入可以大大降低电池的最高温度,但对温度均匀性的改善有限,此外,通过增加悬浮纳米颗粒体积分数,可以明显提高性能,但同时增加了功耗。Kiani M等[54]对比了不同雷诺数和纳米流体的电池热管理性能,得出冷却液雷诺数为900、AgO 体积分数为2%的纳米流体达到最优,可使电池的最高温度降低4.1 ℃左右。

液态金属液滴的导热性较高,将液态金属作为动力电池液态热管理的冷却介质能够使热量有效地散出。Yang X H 等[55]对液态金属冷却系统的冷却性能、泵功耗和模块温度均匀性进行了数学分析和数值模拟得出液态金属的冷却性能优于水冷,同时泵的耗电量和维护要求也更低。此外,液态金属还能有效地应对水冷难以处理的压力和极限情况,如快速充放电过程和高温环境下,这使得它在高驱动力电动汽车和快速充电电池中成为一种有前景的冷却剂。Liu Z 等[56]将液态金属作为冷却介质,可以根据流量阶段和特定工况选择最优流速的BTMS,通过数值模拟得出液态金属比水具有更好的冷却性能,且该BTMS 与传统的BTMS 相比,在恒定环境温度下放电速率发生变化、恒定的放电速率下环境温度发生变化以及环境温度和放电倍率都发生变化的情况下,功耗分别降低了47%、25.6%和47%。

5 总结与展望

动力电池使用液体热管理技术可以使电池保持在最高温度下、电池温差都处于良好范围内,本文基于动力电池液体热管理技术背景,结合国内外研究现状,得出以下结论:

(1)冷却液流速、初始温度以及在有冷却通道情况下的通道数、通道形状和通道结构都会对电池最高温度和温差产生影响,当冷却液初始温度变化时,对最高温度、温差影响最大。

(2)目前常规接触式液体热管理和雾式热管理应用到动力电池热管理还较少,主要是因为对冷却液要求较高,冷却液必须是电解质且具有良好的绝缘性以防止电池工作时短路。

(3)冷板式和冷却通道式热管理由于其结构形式多样、成本较低而成为目前的主流热管理方式。

(4)由于部分地区的冬季气温较低,温度通常保持在0 ℃以下,从而使水结冰,导致冷却系统不能正常工作,纳米流体和液态金属作为冷却介质则可以有效解决这一问题。

(5)在动力电池液体热管理领域,目前研究多为放电过程中的冷却热管理,但是在相同充放电倍率下,电池在充电过程中产生的热量大于放电过程,又因为众多地区在冬季时气温较低,动力电池在低温环境下时,会出现容量降低、内阻增大、老化加快以及安全性降低等情况,所以动力电池液体热管理在考虑放电过程的同时也应该考虑充电过程和低温下的热管理。