某款新型白车身开发过程中工艺方案柔性化开发研究

2020-10-28肖腾胡江

肖腾 胡江

摘 要:文章主要描述了某款商用车在开发过程中 通过对产品 工艺 标准件 设备 工装 输送系统等通用化方案的优化 减少后期生产需要投入的设备、工装、输送系统等的数量 降低生产成本的投入。

关键词:柔性化;RPS(reference point system);输送系统;工装

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)18-170-03

Abstract: The article mainly describes a commercial vehicle in the development process, through the optimization of products, processes, standard parts, equipment, tooling, conveying system and other general solutions to reduce the amount of equipment, tooling, conveying system, etc. that need to be invested in later production.And then reduce the investment in production costs.

Keywords: Flexibility;RPS ( reference point system); Conveyor systems;Fixture

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)18-170-03

前言

如今商用车的更新换代越来越快 车型种类繁多但结构存在着差异 若对设备、夹具及输送系统的通用性缺乏合理有效的评估 在后期生产过程中将出现产品和设备之间的干涉现象 导致夹具、设备的更改或报废 使生产成本增加。如何在新产品开发过程中 确定合理的产品 夹具 设备和输送系统的通用性方案 是开发过程中焊接工艺需要面临的挑战。下面详细论述新车型开发过程中 如何开展产品 设备 工装和输送系统的柔性化方案。

1 新车型规划

根据新车型的规划 需实现10款不同长度和高度白车身的装焊工艺开发 确定10款白车身共线生产的装焊线和输送系统柔性化方案。

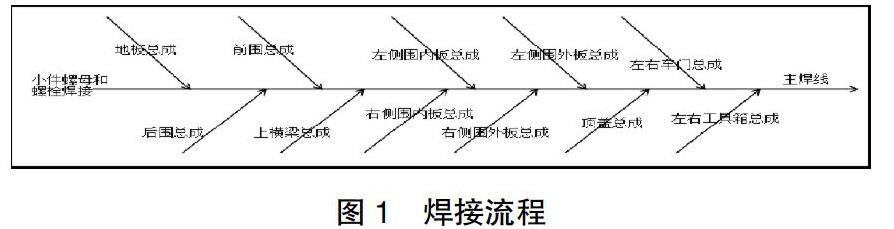

2 焊接工艺

根据新产品的结构 结合厂房、生产节拍、生产加工能力 成本控制和质量控制等方面因素对白车身进行焊接工艺流程分解(如图1) 新款车型的白车身分为13个大分总成 具体如下:地板总成 前围总成 后围总成 左/右侧围内板总成 左/右侧围外板总成 上横梁总成 顶盖总成 左/右车门总成 左/右工具箱盖总成。分总成工位间的输送方式采用摩擦线 主线的输送方式采用高精度滚床和台车。

3 柔性化的要求

白车身焊接是一个复杂的过程 其相关设备、工装、工艺的独特性直接影响产品的可制造性和成本投入 因此需确认产品之间的柔性化 设备和工装的柔性化 输送系统的柔性化。

3.1 产品柔性化要求

为了满足10款白车身的共线生产 在产品设计过程中 需要明确各款车型零件之间的通用原则和定位原则。

(1)地板区域的柔性化要求

开发过程中 地板总成零部件的通用化方案主要受白车身长度和宽度的影响。

①地板的宽度方向保持不变 长度方向变化时 以最短车型为基础 其余车型通过专用零件进行焊接。在设计地板的RPS时 考虑还是以最短车为基础设置定位RPS点 其余车型的定位在最短车型的上进行平移 但要求定位的Y向和Z向与基础车型保持不变 仅X向进行整数平移;

②白车身的宽度方向变化 长度方向不变化。在设置RPS时 保持纵梁和边梁的定位不变 连接板的定位孔在X向和Z向保持不变 仅Y向进行整数变化;

③白车身的宽度方向和长度方向同时发生变化时 参考前面的①和②的要求進行变化。

(2)前围、后围和上横梁区域的柔性化要求

在新车型开发过程中 前围和后围总成零部件的通用化方案主要受白车身宽度的影响。因此在设计产品结构方案时 定位孔选择在重合区域 保持定位不变 、两侧搭接面在宽窄变化后要求重合 保证定位的统一性和完整性 后期有利于夹具的通用化设计。

(3)侧围内外区域的柔性化要求

在新车型开发过程中 侧围总成零部件的通用化方案主要受白车身长度的影响。在设计侧围的RPS时 考虑还是以最短车的侧围为基础设置定位点 其余车型的定位在最短车型的上进行平移 但要求定位的Y向和Z向与基础车型保持不变 仅X向进行整体平。

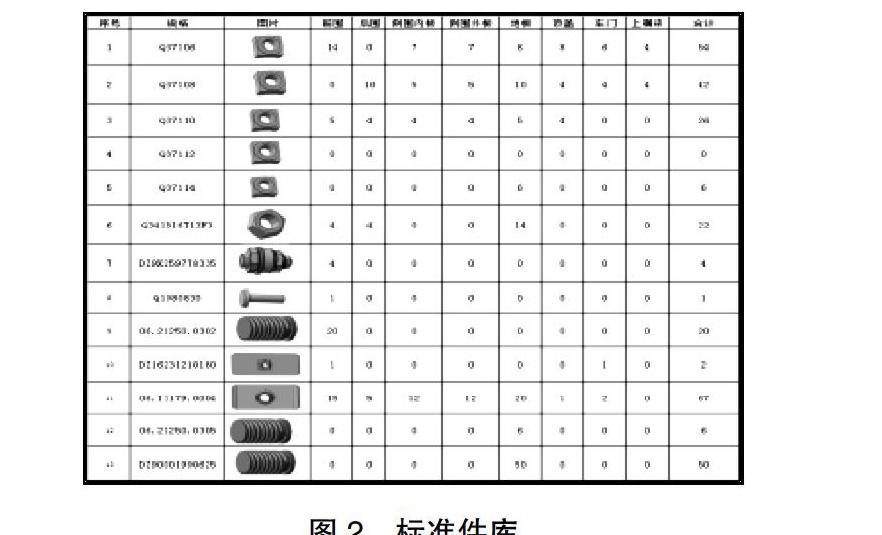

3.2 标准件柔性化要求

为了减少标准件型号 焊接设备的投资 降低生产准备的难度。在新车型开发前 对现有标准件的规格进行收集和统计形成标准件库(如图2) 并且输入给产品设计。在详细设计阶段 如果没有特殊的功能要求 标准件必须在标准件库中选择 保证标准件的通用性。要求每个零件上的标准件规格不能超过一种 如果因为特殊的功能要求 那么标准件的规格最多不能超过两种 否则工序间的转运过多 会增加零件转运变形的风险。

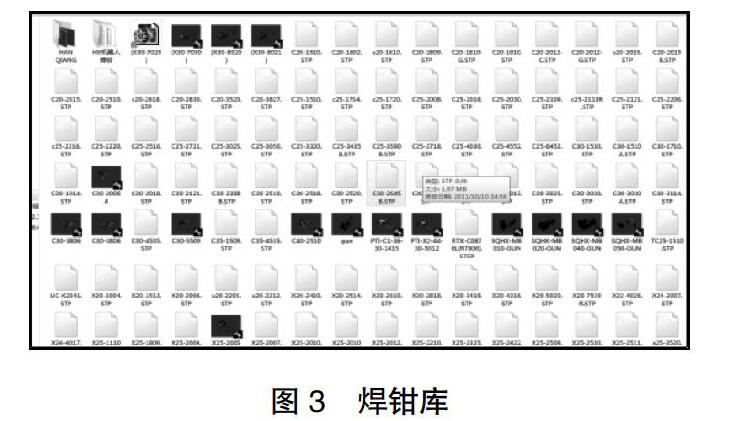

3.3 焊钳柔性化要求

现有车间使用的焊钳主要为X型焊钳和C型焊钳两大类 按照用途分为手工焊钳和机器人焊钳 对现有的焊钳进行整理 形成人工焊钳库和机器人焊钳库(如图3)。对新车型进行SE同步分析 以基础车型的产品结构 焊接顺序和焊点位置为要求确定生产线的焊接工位 按照工位进行初步分析后在焊钳库中选择出相应的焊钳 采用CATIA软件中的装配模块进行焊钳的静态虚拟仿真验证 确定焊钳和产品之间的可达性、干涉性和操作性。用选择的焊钳与其余车型相对应的焊接工位进行焊钳的静态虚拟验证 确认焊钳是否满足10款车型同工位的焊接要求 如果焊钳满足可确定焊钳的喉深和喉宽 为后续工装制作和设备选型提供支持;如果不满足 结合产品结构的区别 可对焊钳的局部结构或产品的局部结构提出优化方案 保证焊钳满足多款车型的焊接为准。尽量在焊钳库中选择合适的手工或机器人焊钳 满足多款新产品的通用性和柔性化焊接 避免因特殊结构而导致焊钳无法通用 从而增加焊钳的成本。

3.4 工装柔性化要求

工装是保证产品质量的主要手段 是实现多款车型的柔性化生产的基础。在新车型开发时 以基础车型为基础 分析单件、分总成和总成之间的相互关系 确保零件 分总成和总成的定位基准保持一致 使定位基准实现继承性 完成基础车型的RPS(reference point system 基准点系统)设计。

(1)X/Y/Z向三个自由度只有其中一个变化时 要求变化数量为整数 方便后续工装制作时 通过气缸的切换实现通用;

(2)X/Y/Z向三个自由度出现两个或两个以上的变化时 需要将两个分总成通过拟合选择出不影响其他的车型定位的区域设置RPS。

在工装设计时 工装供应商需要将多款车型对应的产品结构拟合到一起 确认RPS通用性 然后根据不同车型之间的变化完成工装的MCP(master control point关键控制点)的编制 MCP的位置选择需要满足多款车型共线的定位夹紧 最终版的RPS和MCP确定完后 开始工装的详细设计和加工。

3.5 输送系统柔性化要求

新车型规划为10款白车身 地板分为两种平地板和高低

地板 存在四种纵梁形式 而白车身的定位点都选择纵梁上 因此在主线的输送方式采用高精度滚床+台车 工位间的重复精度达到±0.1mm(如图6)。白车身的纵梁前部定位保持一致采用固定式定位销 纵梁后部的定位采用可拆卸的方式 即根据四种不同的纵梁结构 制作四种不同的后部支撑(如图7)。在生产时 根据不同的生产车型 机器人选择不同的后部支撑 进行切换 满足10款白车身的共线生产。

4 结语

通用性分析是焊装同步工程的一项重要内容。在新车型开发过程中 首先确保产品结构通用化 其次合理定义RPS的通用性变化 最后确定工装 设备和输送系统的通用性方案 保障生产线采用最少的工装 设备 实现多款车型的大批量 多品种的柔性化生产。