空气源热泵与蒸汽联合干燥能耗的试验测试与分析

2020-10-28张鹏飞马玉河

李 欢,张鹏飞,马玉河

(江苏牧羊控股有限公司//国家饲料加工装备工程技术研究中心,江苏 扬州 225009)

干燥涉及领域广泛,是工农业中不可或缺的生产环节。在化工、医药、食品、木材、粮食、饲料等领域,干燥是主要的能耗环节。研究表明,美国、加拿大、法国和英国的工业干燥占全国能源消耗的10%~15%,而丹麦和德国则占到了20%~25%[1]。如何更加经济高效的获取干燥热源也成为一项重要的工作。

热泵是在热力学第二定律基础上产生的一种清洁高效加热装置[2]。近年来,日益严重的空气污染问题使热泵在建筑暖通上得到了广泛的应用[3]。热泵运行原理决定了它产生的热能总是大于自身消耗的电能。热泵与其他的热源系统联合使用,取得了良好的效果,比如主动蓄放热与热泵联合[4],太阳能与热泵联合[5],微波与热泵联合[6]。蒸汽与热泵联合上,有学者研究了干燥木材的匹配[7]。本试验研究空气热源泵蒸汽联合干燥与传统蒸汽干燥在能耗方面的优劣势,以期为企业合理选择热源提供参考。

1 试验设计

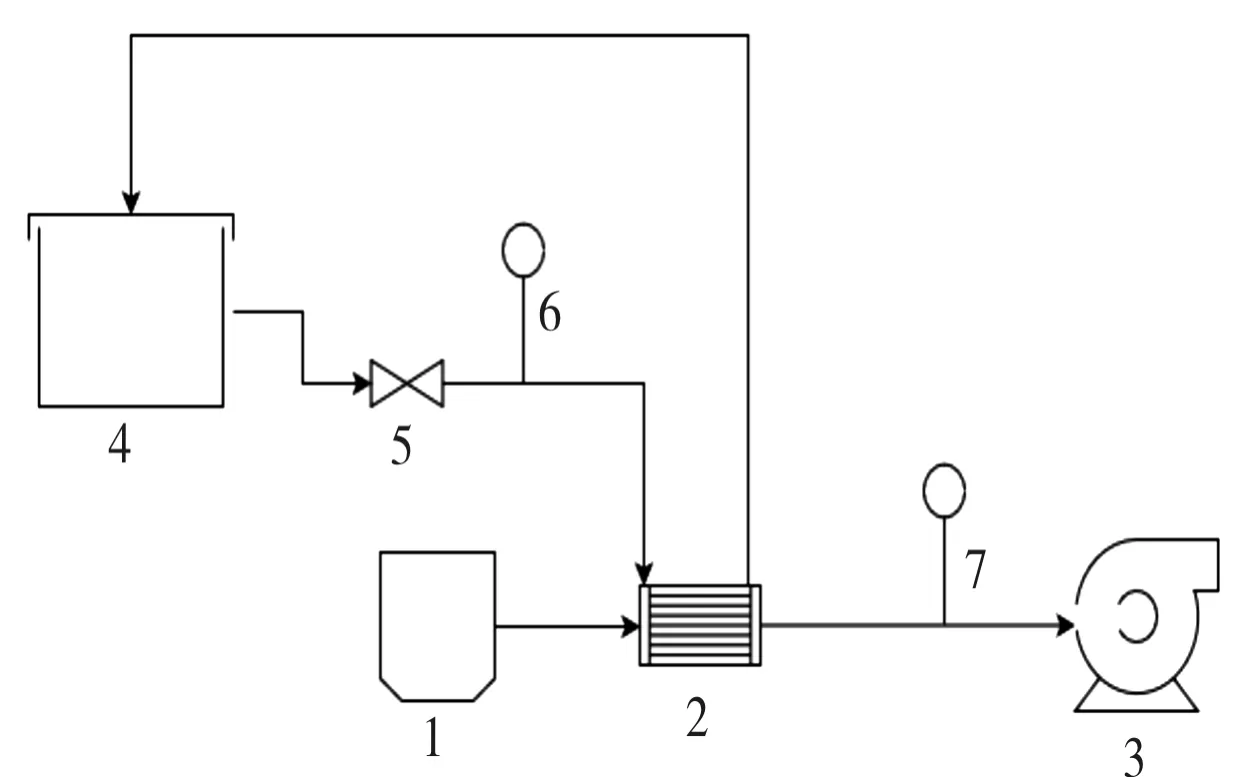

研究了2种不同的热源:传统的蒸汽热源和空气源热泵-蒸汽联合热源在不同室温、风量和出风温度下的关系。同时,研究了不同条件下,这2种热源的经济性。为此搭建了试验平台见图1,调节风机频率使空气流量达到设定值,室内空气进入空气源热泵加热,随之进入换热器进行加热,调节蒸汽的流量,使空气达到设定温度,最后热空气经风机排出室外。

图1 试验平台示意图1.空气源热泵;2.蒸汽换热器;3.风机;4.锅炉;5.蒸汽流量调节阀;6、7.温度、压力传感器

热泵最大电功率为29.8 kW,设计热风功率为120 kW。热风出风风量设定为8 500、11 500、15 000 m3/h。热风出风温度为80、90、100、110、120℃。数据采集系统记录在不同工况下,出风温度、风量、蒸汽耗量、蒸汽压力等。热泵关闭时则测量蒸汽加热空气的工况。

2 试验结果与讨论

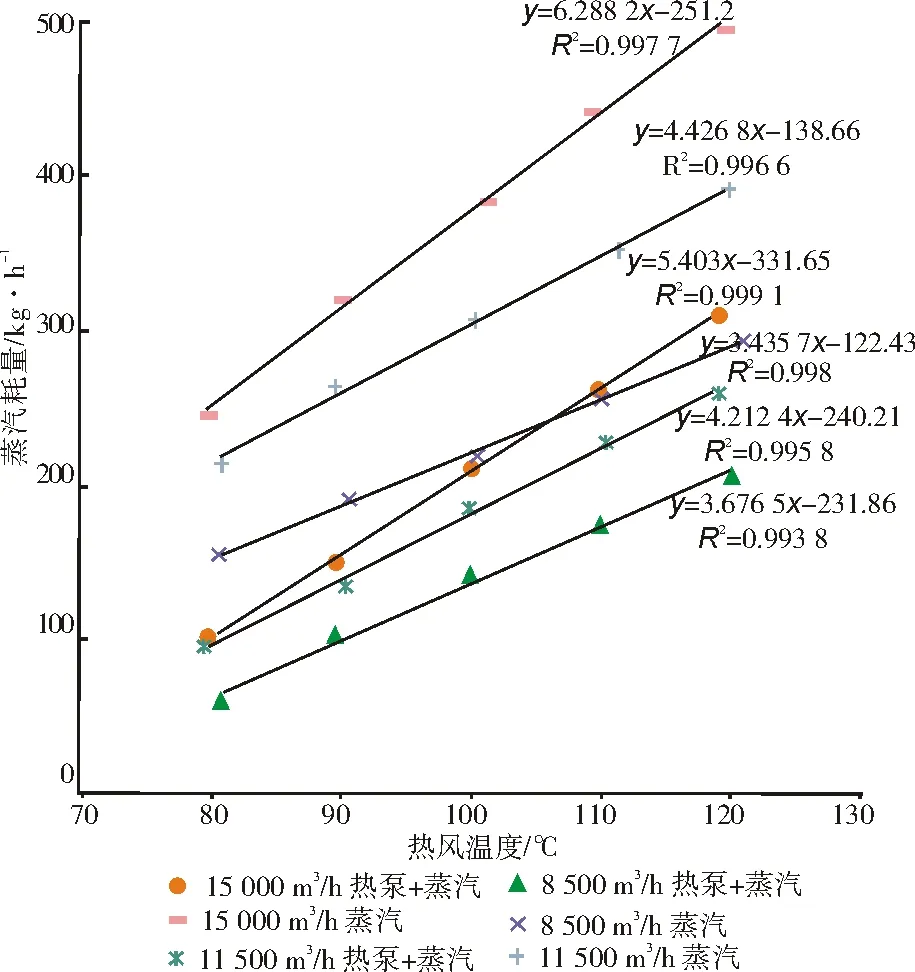

如图2、图3所示,对于蒸汽加热空气,随着热风温度的上升,蒸汽耗量随之上升,呈线性关系。加入空气源热泵后,蒸汽耗量大幅减少,在热风温度80℃,联合热源的蒸汽耗量仅为纯蒸汽的40%左右。在120℃热风温度时,由于热泵的功率恒定,而热风总功率上升,这时联合热源的蒸汽耗量为纯蒸汽的60%~70%左右。决定系数R2均在0.99以上,热风温度和蒸汽耗量之间的线性关系高,可以用该模型预测不同温度下的蒸汽耗量。

图2 室温28℃热风温度与蒸汽耗量的关系

图3 室温33℃热风温度与蒸汽耗量的关系

蒸汽作为一种传统热源,其成本与其获得方式有关,靠近发电厂、热电厂,则蒸汽成本较低。燃煤锅炉生产蒸汽成本较低,而其严重的空气污染物排放问题限制了很多小型锅炉的使用。天然气锅炉清洁卫生,空气污染物排放低,但其蒸汽成本会相对提高。

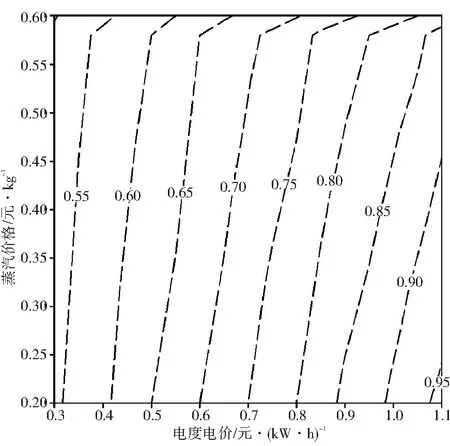

各地大工业电价分类众多,比如北京的大工业电价区域分为城区、郊区、经济技术开发区,5个电压等级,按尖峰、高峰、平段、低谷分为4个时段计价;上海按照夏季、非夏季,4个电压等级,峰时段、平时段、谷时段3个时段计价。江苏按5个电压等级,高峰、平段、低俗3个时段计价。对于企业,基本电价由最大需量和变压器容量确定,相对固定,本研究只讨论电度电价对热风成本造成的影响。

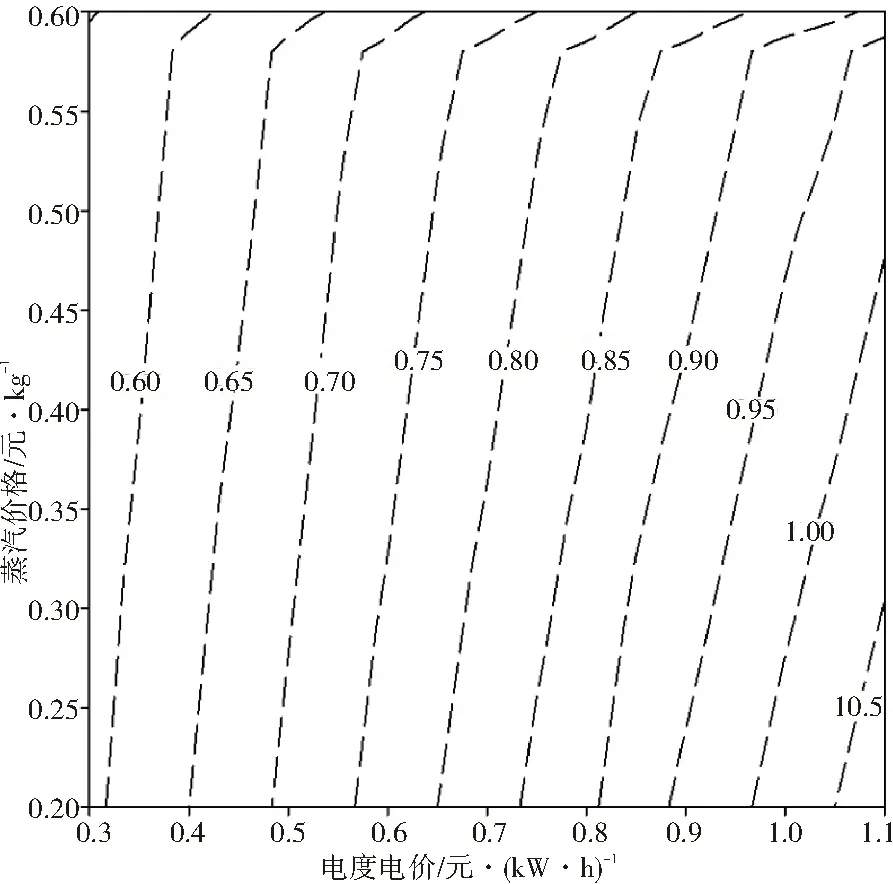

如图4所示,依据电度电价、蒸汽价格,根据图2、图3得到的公式和热泵的电功率,计算出在风量为8 500 m3/h,室温33℃,热风温度80℃时,热泵-蒸汽联合热源与蒸汽热源的比值。可以看出,电度电价对于比值的影响更大。在低谷电价时(0.3元/kW·h),热泵-蒸汽联合热源的成本为蒸汽热源的55%左右。随着电度电价上升,成本优势逐渐降低,当电度电价达到高峰电价时(>1元/kW·h)比值已经接近1,此时,使用热泵-蒸汽联合热源优势不大。

图4 热风风量为8 500 m3/h,热风温度80℃,室温33℃,不同电度电价、蒸汽价格下,热泵-蒸汽联合热源与蒸汽成本的比值

图5为热风风量为15 000 m3/h,室温33℃,热风温度80℃时,热泵-蒸汽联合热源与蒸汽热源的比值,在峰谷电价时(0.3元/kW·h),热泵-蒸汽联合热源的成本为蒸汽热源的60%左右。随着电度电价上升,成本优势逐渐降低,当电度电价达到高峰电价时(>1元/kW·h)比值已经大于1,此时,应该关闭热泵,使用蒸汽。

图5 热风风量15 000 m3/h,热风温度80℃,室温33℃,不同电度电价,蒸汽价格下,热泵-蒸汽联合热源与蒸汽的成本的比值

3 小结

加入热泵后,相同热风风量与温度下,蒸汽耗量明显下降,联合干燥的蒸汽耗量为传统蒸汽系统的40%~70%。当热风风量为15 000 m3/h,室温33℃,热风温度80℃时,热泵-蒸汽联合热源在电度电价处于峰谷时,成本为蒸汽系统的60%,降低成本明显。生产企业可以根据当地的大工业电价和自身生产情况,合理利用热泵,降低蒸汽耗量,减少热风成本。