离子注入剥离铌酸锂单晶薄膜的Ar+刻蚀研究

2020-10-28方远苹罗文博白晓园曾慧中张万里

方远苹,罗文博,郝 昕,白晓园,曾慧中,帅 垚,张万里

(1.电子科技大学 电子薄膜与集成器件国家重点实验室, 四川 成都 610054;2.成都优蕊光电科技有限公司,四川 成都 611731)

0 引言

铌酸锂(LNO)单晶材料具有电光系数大,透明范围宽,机电耦合系数高等优势,已广泛应用于光调制,光放大等光学器件[1]和体声波滤波器等声学器件[2]。近年来,LNO材料的形态逐渐从块材向薄膜形态转变,以适应器件集成化、微型化发展。研究人员采用脉冲激光沉积[3]、化学气相沉积[4]等技术进行了LNO薄膜的制备研究,获得了LNO多晶薄膜或外延薄膜,但多相共存、微观缺陷及成分偏移[3-4]等问题导致上述方法制备的薄膜材料及器件出现严重的性能退化。与上述方法相比,离子注入剥离技术可制备不同取向的LNO单晶薄膜[5]。但高能离子注入会在其射程末端与晶格原子通过散射的能量交换造成晶格损伤,且注入的He+最终停留在单晶材料内部形成高斯分布[6]。上述原因导致采用离子注入剥离制备的单晶薄膜表面存在较粗糙的表面损伤层,而晶格损伤和粗糙表面将增大光学器件或声学滤波器的损耗[7]。因此,需要对离子注入剥离的单晶LNO薄膜的表面损伤层进行处理,以提高器件性能。目前可通过退火、刻蚀等多种方法恢复或去除表面损伤层。Youquan Yan等[8]研究了退火对钽酸锂薄膜晶体质量的影响,结果表明,退火后单晶薄膜单晶质量明显改善,但仍与单晶材料有较大差异。Deng Jun等[9]采用ICP-RIE对单晶LNO进行刻蚀时发现,刻蚀过程会产生NbFx的副产物,最主要是NbF5,而连续刻蚀使基板温度升高,刻蚀速率加快,刻蚀过程不可控,因此难以实现厚度的精准调控。此外,ICP-RIE刻蚀速率虽快,但引入的粗糙度也较大[10]。针对Ar离子刻蚀去除损伤层的研究,Guo K等[11]仅研究了Ar离子束刻蚀可降低基底和涂层的激光诱导损伤阈值及粗糙度,但未通过对更多刻蚀深度的研究以获取最佳的刻蚀参数及离子束刻蚀去除损伤的机理。

本文系统研究了Ar+刻蚀工艺与刻蚀速率、表面粗糙度的关系,确立了Ar+刻蚀去除LNO表面损伤层及表面平坦化的最佳刻蚀参数。在预估表面损伤层的厚度范围后,测试了刻蚀中LNO单晶薄膜单晶质量及去除损伤层前后压电性能的变化。

1 实验

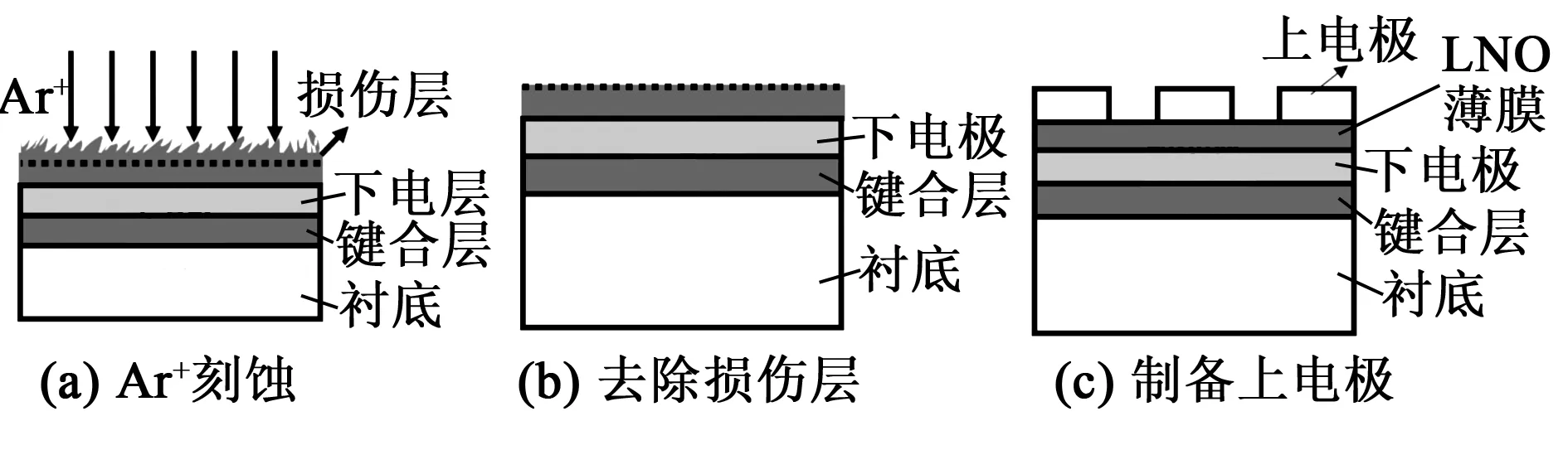

本文通过He离子注入和BCB胶键合法制备了LNO单晶薄膜[12],其中,He离子注入过程中的注入剂量为1×1016ions/cm2,注入能量为285 keV。在此基础上,采用Kaufman离子源(KDC40)进行LNO单晶薄膜的刻蚀参数研究,然后通过Ar+刻蚀去除LNO单晶薄膜的表面损伤层,最后经磁控溅射沉积了约220 nm的Ti/Pt上电极用于压电性能测试,具体过程如图1示。

图1 Ar+刻蚀LNO单晶薄膜过程

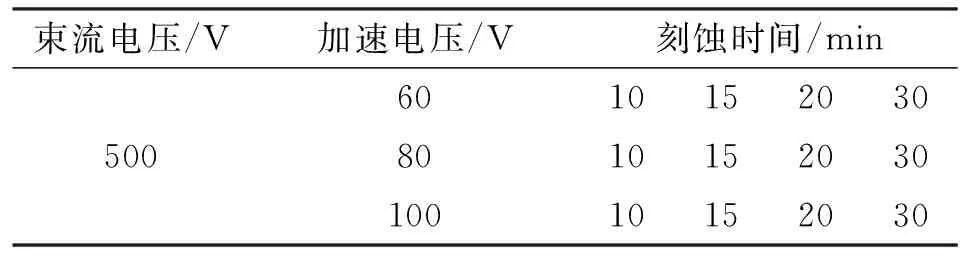

Ar+刻蚀实验设计具体如表1、2所示。通过改变离子源束流电压、加速电压等刻蚀参数,采用扫描电子显微镜(SEM,JSM-7500F)、原子力显微镜(AFM,SPI-3800N)研究薄膜单晶LNO刻蚀速率、表面形貌的变化。

表1 加速电压和时间的实验参数

表2 束流电压和时间的实验参数

最后选择束流电压400 V和加速电压80 V,分别刻蚀10 min、15 min和20 min进行去除损伤层的研究。采用SEM测试了Ar+刻蚀后LNO单晶薄膜的厚度,采用X线衍射(XRD)分析了Ar+刻蚀表面损伤层过程中LNO单晶薄膜单晶质量的变化。最后采用压电力显微镜(PFM)对Ar+刻蚀去除损伤层前后的LNO单晶薄膜的压电响应进行测试。

2 实验结果与讨论

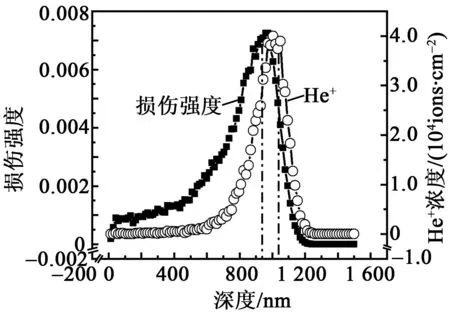

2.1 LNO晶圆中注入离子浓度与损伤分布仿真

采用SRIM软件对高能He离子注入LNO单晶的过程进行仿真分析,所得He离子注入的浓度分布和损伤分布如图2所示。由图可知,离子浓度分布的最高点在1 μm左右,而损伤强度分布最高点在0.9 μm左右,又根据SEM测试原始薄膜厚为888.8 nm。这说明损伤层分布的最高强度位置决定了薄膜厚度,而损伤层分布的半高宽范围决定了表面损伤层的厚度范围[13],因此,SRIM软件预估的表面损伤层在130 nm左右。

图2 损伤层及离子浓度分布

2.2 LNO薄膜的Ar+刻蚀工艺参数研究

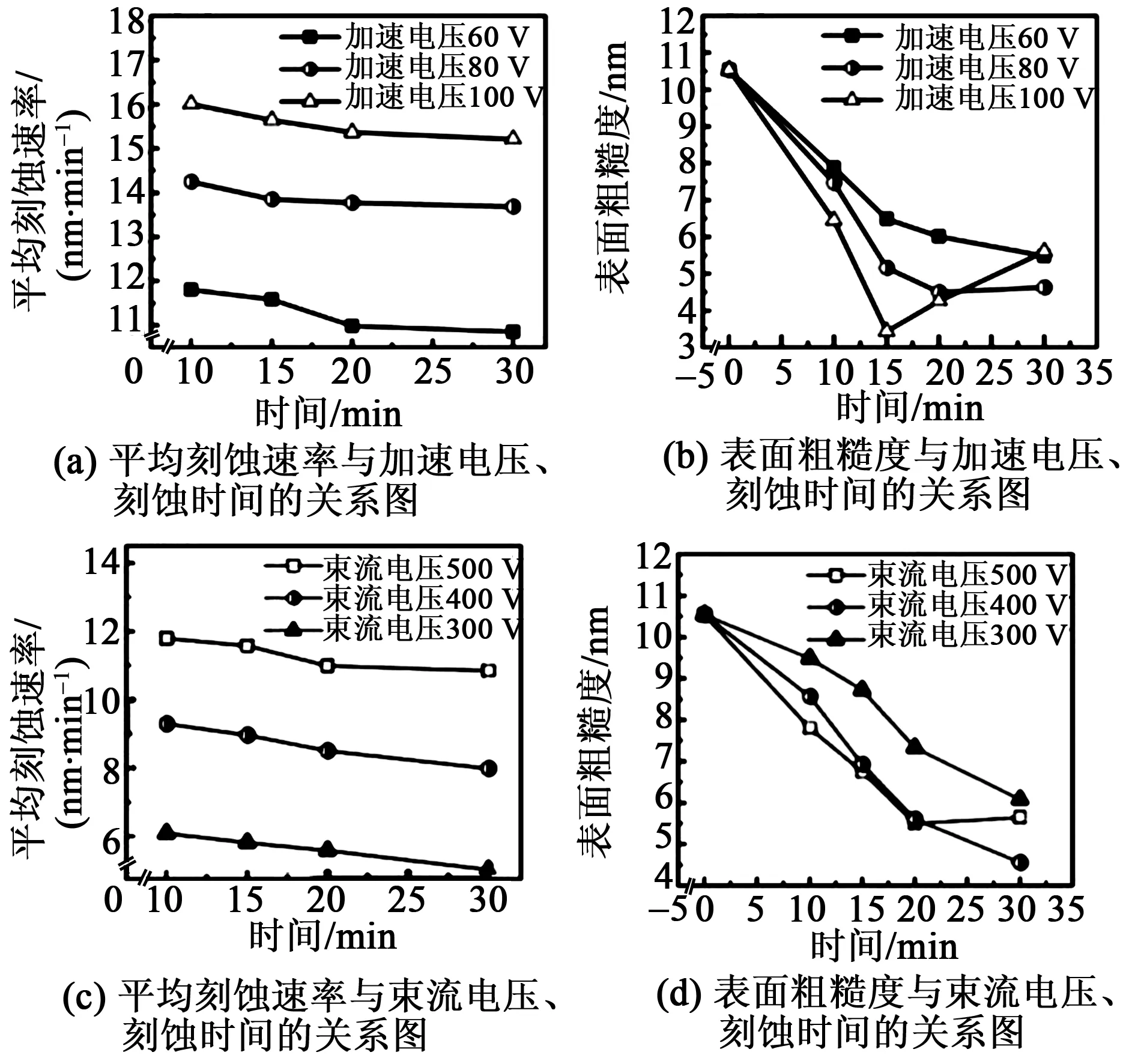

首先研究了加速电压和刻蚀时间对LNO单晶薄膜的刻蚀速率及表面粗糙度的影响,如图3 (a)、(b)所示。由图3(a)可知,束流电压保持500 V不变,平均刻蚀速率随加速电压增大而增大,原因是加速电压控制能量,能量越大,刻蚀越快;而随刻蚀时间增加,平均刻蚀速率先快后慢,这是因为原始LNO单晶薄膜表面缺陷结构不稳定,易受高能粒子轰击,去除损伤层后的薄膜更致密,刻蚀速率减慢。由图3(b)可知,在开始的一段时间内,表面粗糙度随加速电压增大而减小,随着刻蚀时间增大,加速电压100 V和80 V的表面粗糙度先减小后增大,而加速电压60 V的表面粗糙度一直减小。其中加速电压100 V的表面粗糙度变化最大,甚至从最小的粗糙度增到最大,是由于能量越大,轰击强度越大,粗糙度随刻蚀时间变化越大,因此,为避免刻蚀引入较大的粗糙度,选择加速电压为80 V。

图3 平均刻蚀速率、表面粗糙度与电压、时间的关系

本文进一步研究了加速电压保持80 V时,束流电压和刻蚀时间对LNO单晶薄膜的刻蚀速率及表面粗糙度的影响,如图3 (c)、(d)所示。由图3(c)可知,加速电压保持80 V不变,平均刻蚀速率随束流电压增大而增大,原因是束流电压控制Ar+剂量,剂量越大刻蚀越快;而平均刻蚀速率随时间先快后慢的变化也是由表面损伤层结构引起。由图3(d)可知,在开始刻蚀的一段时间内,表面粗糙度随束流电压增大而减小。随着刻蚀时间增大,束流电压为500 V时,表面粗糙度在20 min时减小到最小值后增大,而束流电压300 V 、400 V时表面粗糙度随刻蚀时间降低。

根据表面粗糙度对器件性能的影响,通过Ar+刻蚀实验所确定Ar+刻蚀去除损伤层的刻蚀参数为加速电压80 V,束流电压400 V,这使表面粗糙度从10.54 nm降至4.50 nm,而选择合适刻蚀参数的ICP-RIE刻蚀LNO的表面粗糙度仅低于40 nm[10]。

2.3 Ar+刻蚀技术对薄膜结构与性能的影响

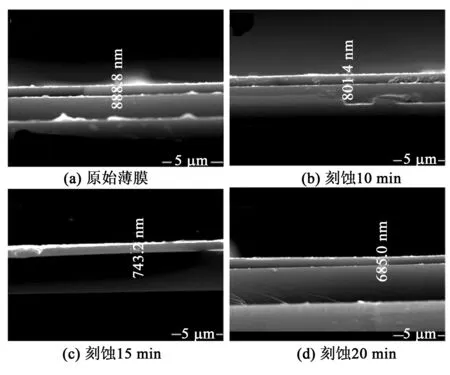

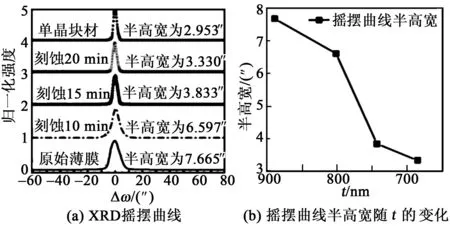

为研究Ar+刻蚀去除损伤层的过程中LNO薄膜单晶质量的变化,采用SEM测试了薄膜厚度,如图4所示。采用XRD测试了相应薄膜厚度(t)下的摇摆曲线,如图5所示。由图4可知,刻蚀10 min、15 min及20 min的薄膜厚度分别为801.4 nm、743.2 nm、685 nm。由图5 (a)可知,摇摆曲线的半高宽随厚度减小而降低,其中薄膜厚685 nm时摇摆曲线半高宽值最小,与单晶块材接近;而半高宽越小代表晶体质量越好,这说明Ar+刻蚀可明显改善薄膜的单晶质量,修复程度比退火更好。由图5 (b)可知,厚743.2 nm的薄膜摇摆曲线的半高宽下降最快,对应的刻蚀厚度为145.6 nm,与SRIM仿真的损伤层厚度位置接近。这说明厚743.2 nm的薄膜表面损伤层几乎完全去除,而厚685 nm的薄膜单晶质量接近完美。

图4 刻蚀不同时间薄膜的SEM图

图5 XRD测试相应薄膜厚度下的摇摆曲线

采用PFM对Ar+刻蚀前后的LNO单晶薄膜压电性能进行了测试研究,如图6所示。对比图6(a)、(b)可看出,原始薄膜振幅图的缺陷更多,而去除损伤层后薄膜相对均匀。对比图6(c)、(d)可看出,去除损伤层前后薄膜的振动幅度与电压的变化关系。由图6(c)可知,原始薄膜的电压相应经高斯拟合为双峰分布,2个中心点分别为0.15 V、0.24 V,电压范围宽,振动幅度高度分布不集中。由图6(d)可看出,去除损伤层的薄膜的振动幅度分布更趋于单峰高斯分布,且振动幅度均匀分布在电压为0.17 V为中心的位置。此外,两者在最大振动幅度大致相同时,去除损伤层的薄膜所需电压更小,其整体压电响应更好。原因是原始薄膜表面缺陷的不均匀性,不仅会影响电压响应分布的均匀性,更影响压电响应强度。

图6 Ar+刻蚀前后的LNO单晶薄膜压电性能

3 结束语

本文基于Ar+刻蚀参数研究,通过对不同厚度下单晶质量的表征,精准去除了LNO单晶薄膜表面厚约145.6 nm的损伤层,且表面粗糙度最小,而其确定的损伤层厚度范围与SRIM软件仿真预估范围接近。去除损伤层后的薄膜摇摆曲线半高宽与单晶块材接近,且其压电响应比原始LNO单晶薄膜更一致,这为其在高性能射频、光波导器件的应用奠定了基础。