降低醋酸生产中铑催化剂损耗的研究

2020-10-28张幸磊

张幸磊

(河南龙宇煤化工有限公司 , 河南 永城 476600)

1 生产工艺及流程简述

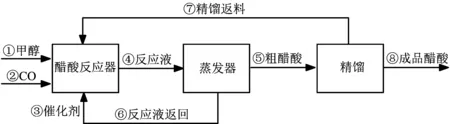

河南龙宇煤化工有限公司醋酸装置采用甲醇低压羰基合成工艺生产醋酸,该装置主要包括反应系统、反应液冷却及冷凝液回收系统、精馏系统、尾气吸收系统、催化剂制备系统、产品输送装运系统、火炬系统等。生产醋酸的主要物料为CH3OH和CO,物料在催化剂的作用下,在反应器内进行低压羰基化反应。由于该反应为均相反应,因此生产的醋酸与反应液以混合物形态,经过降压进入蒸发器内,在蒸发器内蒸发出的粗醋酸输送至精馏区分步精馏提纯,精馏区提纯后剩余的催化剂作为精馏区返料返回至反应器内继续使用。蒸发器内蒸发后剩余的反应液,含有较高的催化剂浓度,用泵输送回反应器内继续参与反应(见图1)。

图1 醋酸生产流程方块图

2 影响铑催化剂稳定的因素

甲醇羰基化生产醋酸工艺中所使用的催化剂是铑碘羰基络合物体系,以均相的形态存在,该催化剂体系的稳定性是直接决定醋酸生产稳定性及产品质量的关键因素。

铑碘羰基络合物体系应用至今,技术日臻成熟,改善体系稳定性的方法也逐步开发应用,除了对体系增加第三组分外,运行工艺条件也是至关重要的因素。这些因素主要有CO的组分含量、CH3I含量、HI含量、H2O含量、脂类含量、反应温度、CH3OH品质、反应液杂质及催化剂毒物等。这些因素影响催化剂体系的结果,是对络合物体系稳定性的破坏,生成RhI3等物质析出,使催化剂活性组分[Rh(CO)2I2]-含量减少。而析出的RhI3等物质,由于其颗粒直径常为微米级,极易在设备表面黏附或随流体带至后系统流失,导致铑催化剂的损耗。

3 铑催化剂损耗的途径及改善措施

分析影响催化剂稳定的因素,通过收集相关运行参数,找出最佳运行条件,进而提供一个较为稳定的运行条件,是减少铑催化剂损耗的根本途径。无论在任何稳定的条件,铑催化剂的沉淀析出都会存在,差别只是析出的多少。实际生产过程中往往会有突发情况,导致铑催化剂较大量地析出,进而在管道、阀门、设备角落等处沉淀。通过采取相应的措施,减少这种状况下的铑催化剂沉淀或对沉淀进行再生,这是减少损失的一种有效手段。

3.1 对粗醋酸进行洗涤

醋酸反应液中含有碘化合物约20%,水和脂类等约10%,剩余约70%为醋酸,反应液中铑催化剂(以单质铑计)含量500×10-6~900×10-6。反应液在蒸发器蒸发的过程中(见图1物料⑤),由于气相组分中CO含量的大幅度降低,铑催化剂因稳定性下降而析出,析出后的铑催化剂会随着蒸发出的粗醋酸带入精馏区,在精馏区随着塔釜液转移至后系统,最终在产品塔塔釜随着副产物丙酸带走,造成铑的损失。

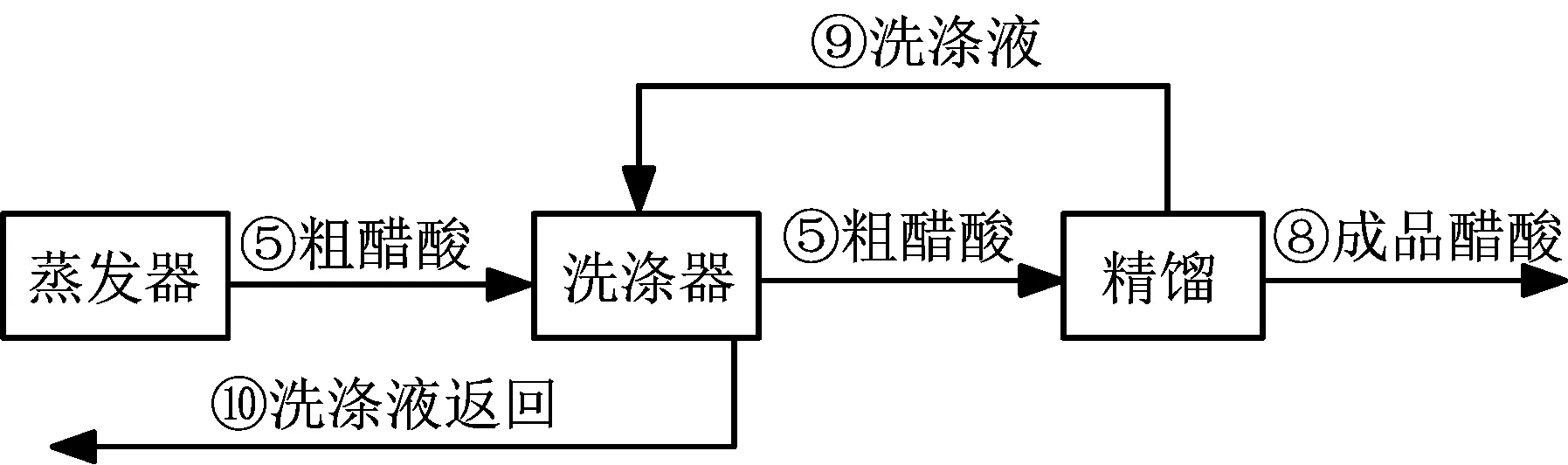

通过在蒸发器与精馏区之间设置洗涤器,使用精馏区返回至反应器的一部分物料作为洗涤液,对物料⑤的粗醋酸进行洗涤,可实现对其中夹带的铑催化剂进行有效回收(见图2)。

图2 增加洗涤工艺流程方块图

洗涤器采用传统浮阀塔,布置2~3层塔盘,并设置高效的分离除沫器,实际运行中洗涤液⑨投用量约1.5 t/h,洗涤液返回⑩流量约4.5 t/h,实测洗涤液中铑含量平均1×10-6。

洗涤塔进行高效除沫改造前,物料⑩洗涤液返回流量约2 t/h,其中铑含量检测值一直是未检出(<0.5×10-6)。在装置检修时,打开精馏塔检查时,能够发现精馏塔提馏段各塔盘上有薄薄的一层灰黑色细微粉末,极易黏附在皮肤、衣物等表面,这与RhI3性状相符。在运行中,产品塔塔釜物料丙酸中也能检出5×10-6左右的铑含量。这些都验证了铑催化剂通过该途径的损耗。

将改造前物料⑩中铑含量以0.5×10-6计算,则通过设置洗涤塔高效分离除沫器,每天可回收铑催化剂量为:8.4×10-5t/d。即每天可减少铑催化剂损失84 g,折合吨产品单耗降低0.056 g/t。

3.2 增加CO吹扫或冲洗液

生产过程中,反应液在不同的管线、设备中所处的工艺条件不同,部分区域条件较为苛刻,CO组分含量低、流速小、管线死区等,见图1中蒸发器内、物料⑥相应管线内等处,在这些地方铑催化剂极易析出、沉淀。

生产中比较可靠的做法是在这些地方强制通过CO,提高该处催化剂存在的稳定性,或者强制通过冲洗液,提高局部区域流速,避免形成死区。生产中需要增加CO吹扫的地方主要有:图1中物料⑥管线的低点、汇合点;反应液外循环泵进料或出料管线;反应区主要回路或控制阀门副线;催化剂储存设备的液位计等。生产中需要增加冲洗的地方主要有:反应器低点搅拌死区;反应区动设备动密封点;存在反应液的备用设备等。这些区域如果吹扫CO或冲洗液不投用,生产中可见到反应液中铑含量缓慢持续下降,并可在这些设备、管线处,通过拆检查找到铑的沉淀。该部分对铑损耗的影响幅度由于难以计量,会在后文中综合评述。

3.3 停车及检修过程回收

醋酸装置停车进行系统工艺交出时,反应液经过转化、降温、转移、排净、冷态酸洗、热态酸洗、转移、排净等处置回收后,若需要进入设备内部进行作业,还需要对反应器等设备及管线进行水洗,水洗后排放的洗涤水约100 t,经测定铑含量约5×10-6,折合铑含量约0.5 kg。在条件允许的情况下,可将该部分水洗液在反应器等设备内静置24 h,静置后通过设备低点排净管线回收数吨物料至催化剂储存设备内,实践验证,通过这种方法可回收其中约80%的铑催化剂,最后排放的水中无明显可见浑浊,分析铑含量<1×10-6。

此方法也可用于日常阀门、设备等维修过程中铑催化剂的回收,通过洗涤后,将洗涤液投加至催化剂制备槽重新制备或直接投加至催化剂储槽回收使用,均可避免该部分铑催化剂损耗。该部分对铑损耗的影响幅度同样难以计量,会在后文中综合评述。

3.4 工艺条件的主动改变

生产过程中稳定运行状况下,铑催化剂的析出沉淀仍然一直存在,只是数量较少,但累积下来也较为可观。实际操作中,可通过人为地改变操作条件,通过负荷卸载等措施,短时间牺牲一定负荷,提供更加有利于催化剂稳定和再生的条件,如提高反应器内CO组分浓度、调整适宜的温度、增大循环量等,使发生沉淀的铑催化剂再次溶解回反应液系统。实际操作中,可收到铑浓度增加的效果。

3.5 产品塔塔釜液提浓

自蒸发器进入精馏区的粗醋酸,虽然经过洗涤塔高效除沫洗涤处理,但仍会有少量的铑夹带损失,这部分损失,最终通过产品塔底部出料进入提馏塔进行提留浓缩。提馏塔底部出料约0.15 t/h,经测定铑含量约5×10-6,该部分提留液作为丙酸产品处置,折合铑损耗约18 g/d,该部分损耗无法自行回收,但可以考虑通过增加设备进行再次浓缩,提浓10倍后最为固体产品委托专业机构回收铑催化剂,可提高其附加值。

4 结论

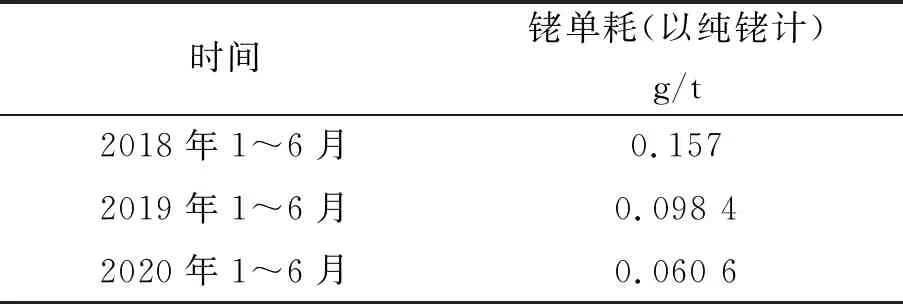

根据生产运行统计数据,对近三年同期铑损耗数据进行对比如表1所示。

由表1可知,通过采取这些减少铑损耗的措施,近两年同比铑催化剂单耗分别下降了0.966 g/t和0.378 g/t。2020年上半年铑粉的平均单价约2 400元/g,以此计算,同比单位产品生产成本分别下降了231元/t和91元/t。

表1 三年同期铑损耗数据进行对比

本文所述的减少铑损耗的方法,在公司近两年醋酸生产中得到了应用和验证,取得了较好的效果,尤其是自2019年下半年以来,随着贵金属铑粉价格的大幅度上涨,铑催化剂成本在醋酸生产成本中所占的比重越来越大,这种背景下,采取降低铑损耗的措施,对降低醋酸生产成本,意义更为重要。