煤制乙二醇加氢催化剂高氢还原总结

2020-10-28钱海林

钱海林

(河南能源化工集团 河南龙宇煤化工有限公司 , 河南 永城 476600)

0 前言

河南龙宇煤化工有限公司乙二醇一厂(原永城永金化工有限公司),依托河南能源化工集团煤炭资源丰富的优势,采用公司拥有自主知识产权的“羰基化、加氢两步间接合成法生产工艺”,即以煤制气(CO、H2)为原料,通过一氧化碳羰基化合成草酸二甲酯,再用草酸二甲酯加氢生成乙二醇。2016年9月,项目进行试生产,设计产能乙二醇20万t/a。2019年10月,公司对草酸二甲酯加氢催化剂进行了更换。草酸二甲酯加氢催化剂对乙二醇产品质量起关键作用,升温还原是催化剂使用前的重要环节,要对升温还原各环节严格把关,才能充分发挥催化剂的活性。

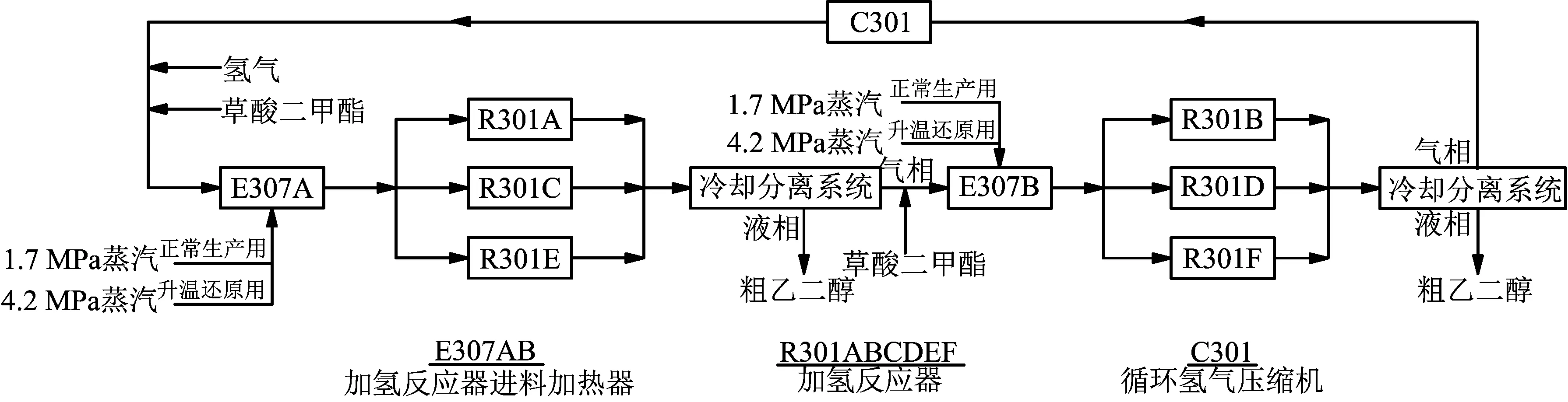

1 加氢系统流程简介

新鲜氢气、草酸二甲酯分别与氢气循环压缩机C301加压后的循环氢气混合。混合后进入加氢反应器进料加热器E307A被1.7 MPa蒸汽加热,从顶部进入加氢反应器R301A/C/E反应。反应后进入前系列冷却分离系统。冷却后的液相粗乙二醇自压送入粗乙二醇储槽,气相与后系列草酸二甲酯进料混合。混合气经加氢反应器进料加热器E307B被1.7 MPa蒸汽加热,加热后从顶部进入加氢反应器R301B/D/F反应。反应后进入后系列冷却分离系统。冷却后的液相粗乙二醇自压送入粗乙二醇储槽;气相经循环氢气压缩机C301加压循环。

图1 加氢系统流程简图

2 还原方法选择及其原理

加氢催化剂为河南能源化工集团商丘国龙新材料有限公司自主研发,其外观为草绿色柱状条形颗粒(Φ4 mm×6 mm),主要活性组分为CuO,载体为SiO2,本次总装填量140 t。

催化剂的升温还原分为高氢和低氢两种方法。由于高氢还原具有还原时间短的优点,且可以充分匹配装置循环氢气压缩机,因此公司采用高氢还原法[2-3]。还原原理比较简单,即将活性组分CuO还原为具有活性的单质铜,催化剂才能具有活性。由于金属铜的耐热性差,塔内温度稍高或出现“飞温”,会使单质铜晶粒成倍长大,导致比表面积减少,造成催化剂活性下降。因此,高氢还原时要严防超温事故发生。

3 还原准备工作

①催化剂按要求装填完成。②所有仪表、阀门调试合格。电气完好,机泵能正常运行。③C301压缩机油系统运行正常,满足正常运行条件。④加氢系统循环管线畅通,与其他工序阀门关闭。⑤加氢回路、氢气管线氮气置换、气密试验合格。⑥加氢汽包已上水,汽包液位在40%~60%。⑦氢气、蒸汽、循环水、除氧水等送入界区。

4 催化剂还原

催化剂还原关键是控制还原的速度。还原速度快慢取决于还原温度的高低 ,同时与氢气浓度有密切的关系,其次与压力、空速等也有一定的关系。还原过程要求升温平稳,出水均匀。防止温度猛升和出水太快,否则会影响催化剂的活性、强度和寿命[3-4]。

用新鲜氢气对加氢系统置换,直到循环H2含量超过98%。然后用H2将加氢系统压力升至1.5 MPa,启动C301。C301压缩机运行正常,用H2将加氢系统逐步增压至2.0 MPa。投用8.8 MPa减4.2 MPa减温减压器,供给E307A/B作为加热蒸汽。通过调节E307A/B蒸汽加入量来控制升温速率,具体见表1。

表1 催化剂还原升温速率表

加氢催化剂计划还原时间为55 h,但由于8.8 MPa减4.2 MPa减温减压器设计出口蒸汽流量只有17 t/h,设计量偏小。加氢前后系列在最后阶段无法同时由180 ℃升到220 ℃,前后系列被迫逐个升温。当加氢前、后系列催化剂升温至180 ℃,前系列恒温,后系列按升温速率升温至220 ℃,恒温20 h后,将温度降至180 ℃,然后再升温前系列催化剂,直到220 ℃恒温20 h还原结束。

2019年11月6日加氢系统氢气置换合格,系统组分分析H2含量为99.85%,启动C301压缩机,加氢循环量达到500 000 Nm3/h,达到升温要求。根据还原方案,按照催化剂还原升温速率表逐步升温。

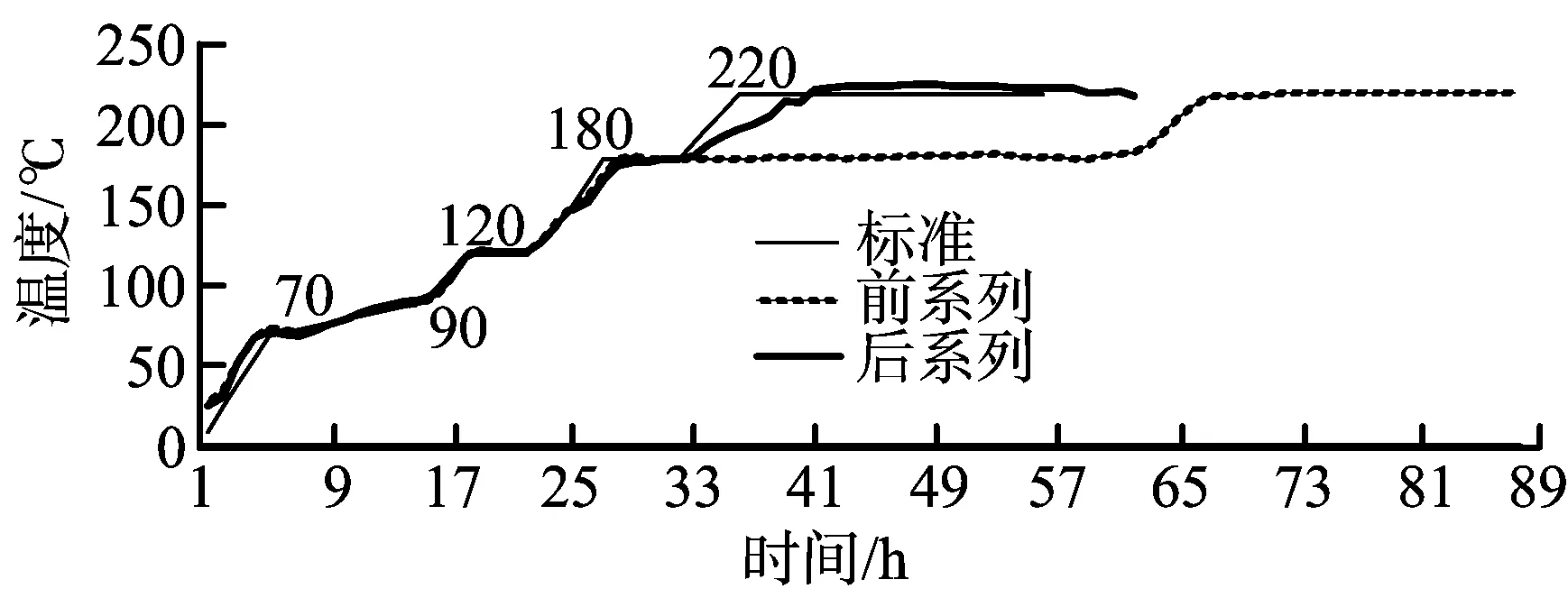

催化剂升温还原曲线见图2。

图2 催化剂升温还原曲线

11月6日18:00加氢催化剂以15 ℃/h升温速率由常温向70 ℃升温;22:00加氢催化剂升温到70 ℃,以2 ℃/h升温速率向90 ℃提升;11月7日8:00加氢催化剂升到90 ℃,以10 ℃/h升温速率向120 ℃提升;11:00加氢催化剂温度升到120 ℃恒温;15:00加氢催化剂120 ℃恒温结束,以10 ℃/h升温速率向150 ℃提升;18:00加氢催化剂温度升到150 ℃;以15 ℃/h升温速率向180 ℃提升;21:00加氢催化剂温度升到180 ℃恒温,11月8日2:00前系列催化剂恒温,后系列催化剂以10 ℃/h升温速率向220 ℃提升;9:00加氢催化剂温度升到220 ℃恒温;18:00加氢后系列催化剂220 ℃恒温结束,逐步降温至170 ℃;11月9日7:00前系列催化剂以10 ℃/h升温速率向220 ℃提升;12:00前系列催化剂温度升到220 ℃恒温;11月10日8:00前系列催化剂220 ℃恒温结束,逐步降温至170 ℃,具备系统进料条件。升温还原期间,严格执行加氢催化剂厂家的升温还原速率,实际用时为86 h。加氢催化剂前、后系列升温时间均达到要求55 h,床层温度均达到220 ℃,符合催化剂还原要求,实际升温还原曲线与标准曲线基本相符。

5 注意事项

升温还原过程必须严格控制出水率,反应器出口气体中的水含量应<0.5%,如超过应减慢升温速度。还原过程中床层温度与出水量控制稳定,通过控制升温,做到出水均匀,防止出水过快。特别是温度在70~90 ℃阶段,要加强对每个温度点的监控,防止温度剧烈波动,并注意观察出水颜色。

必须严格按照催化剂升温还原方案进行操作,防止温度出现大幅波动。升温过程中蒸汽压力控制稳定,防止蒸汽量加入过多导致“飞温”。催化剂升温还原过程中操作要平稳、均匀,严格控制升温速率和恒温时间。

6 还原终点判断

在还原时间、温度已达到后,可通过以下四个方面来判断催化剂还原是否完成:①实际出水量与理论出水量基本相同,至少在理论出水量的90%以上;②反应器进出口氢气浓度相同,氢气不再消耗;③反应器床层温度无变化、无温差;④分离器、压缩机进口分离器无水排出。

催化剂还原期间,物理出水在120 ℃前完成;化学出水在120~220 ℃完成。本次共装填催化剂140 t,计算物理出水量约4.2 t,化学出水量约9.2 t,共计13.4 t。还原结束后,将催化剂还原生成的水全部排出计量,实际为12.2 t,达到还原要求。

7 突发事件处理预案

①加氢系统氢气冲压时,加氢反应器温度出现异常波动时,须停止往加氢系统增压,立即打开放空阀门,系统泄压,然后用N2对系统进行置换。待温度降至常温再进行氢气增压。当系统压力达到1.5 MPa,应立即开启C301。②在低于90 ℃还原时,如加热蒸汽调节开度未变化,反应器某点的温度出现异常上升,此时应立即关闭蒸汽,同时打开反应器夹套上排污阀门,同时对汽包进行补水,并保持汽包液位稳定在15%左右。待温度平稳后再关闭反应器夹套上排污阀门,同时停止对汽包补水。③在还原过程中,如C301跳车,此时床层温度分别处理:如果此时床层温度处于100 ℃左右,应立即关闭蒸汽,同时打开反应器夹套上的排污阀门,同时对汽包进行补水,保持汽包液位稳定在15%左右,并将汽包放空全开,加氢系统去火炬管网放空阀打开,系统泄压至0.01 MPa后,用氮气置换加氢系统至氮气含量达到99%。如果此时床层温度处于180 ℃以上,应立即关闭蒸汽,加氢系统保温保压即可。

8 结语

加氢催化剂升温还原结束后,2019年11月10日系统投料开车,截至2020年3月26日,系统已满负荷连续运行138天,加氢系统工况稳定,加氢催化剂各项指标正常。因8.8 MPa减4.2 MPa减温减压器设计偏小,导致在升温还原最后阶段前后系列无法同时升温,总升温还原时间比计划时间延迟了31 h,增加了开车费用。现乙二醇二期项目已基本建成,其8.8 MPa减4.2 MPa减温减压器设计出口蒸汽流量扩大为46 t/h,现已通过技改将两套减温减压器出口联通,下一次升温还原可满足前后系列同时升温的需要。