飞机起落架着陆动力学建模与试验分析

2020-10-27于秀伟金秀芬

于秀伟,金秀芬

(上海飞机设计研究院,上海 201210)

飞机在着陆撞击以及在不平跑道上高速滑跑时,会产生较大的撞击过载,起落架的主要功能就是在着陆和滑跑过程中起支撑和缓冲作用,以此改善飞机在垂直方向和航向的受力情况,从而提高乘坐的舒适性和安全性。为了保证飞机的使用安全、减轻结构质量、优化设计性能和保证经济服役寿命,在飞机设计过程中,准确合理地计算起落架着陆过程中的载荷就显得十分必要。近些年一些学者开始尝试采用虚拟样机技术来分析飞机起落架的地面载荷[1-2],但是这种方法对于不同型号的起落架需要建立不同的起落架模型,建模过程复杂。

在起落架缓冲性能设计过程中,由于设计初期对缓冲性能参数的合理性和准确性都很难把握,而且缓冲性能参数较多,参数变化对起落架着陆载荷及缓冲性能都会产生影响,一般在落震试验修正后,缓冲参数都有较大修正。因此,开展缓冲参数的敏感度分析对于起落架载荷及性能优化就显得尤为重要。本文通过对起落架及其支撑的飞机机体进行受力分析,建立了油气-支柱式起落架着陆动力学模型,应用MATLAB/Simulink对起落架进行着陆动力学建模及仿真分析,将计算结果与落震试验结果进行对比,并对起落架主要缓冲参数对着陆动态特性的影响进行了分析。

1 全机着陆动力学模型

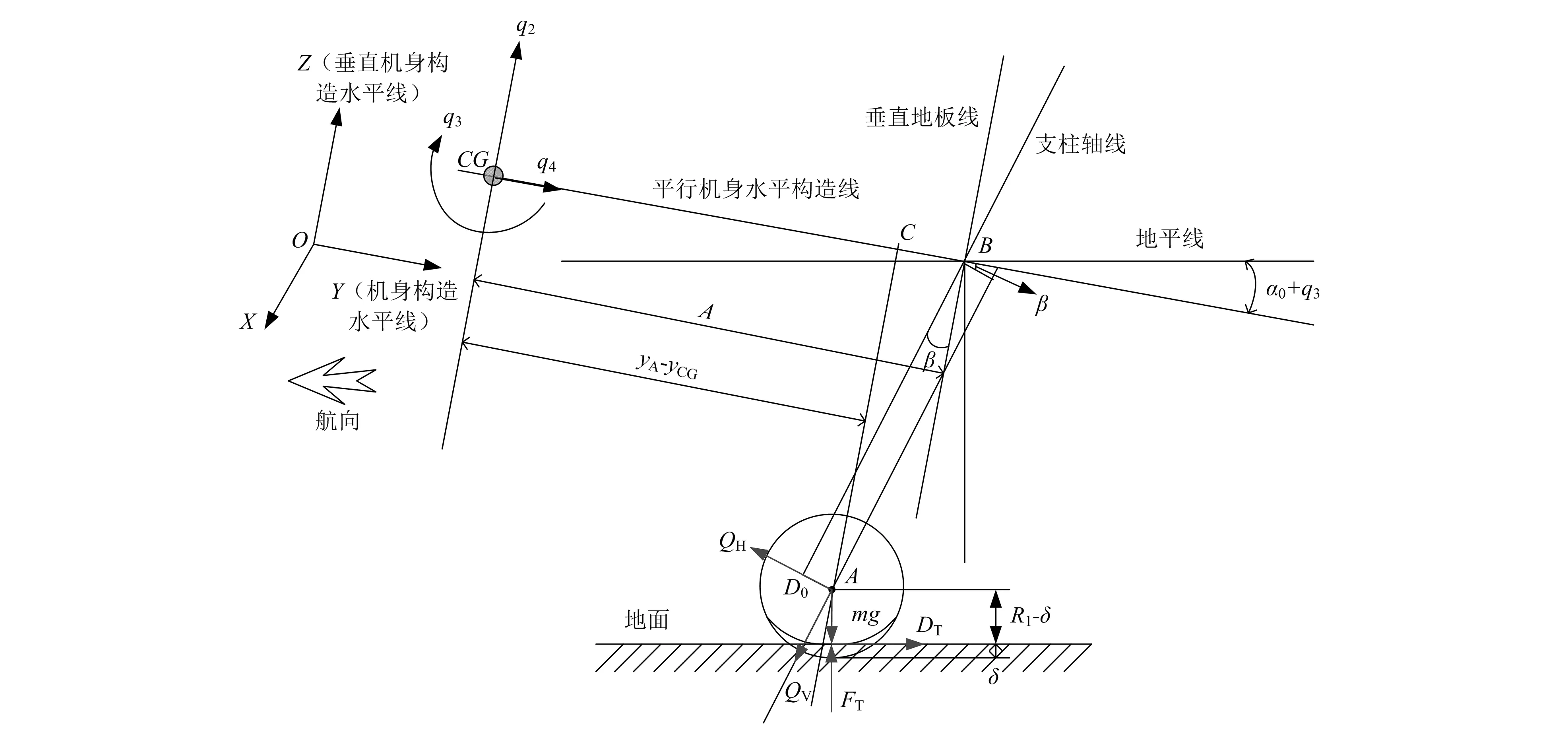

本文采用文献[3]中的全机着陆动力学模型,如图1、图2所示。该模型假设机体为刚体,升力等于重力且作用于重心处,起落架的非弹性质量集中于轮轴中心,模型中考虑了6个自由度:非弹性质量上下运动(q1,沿支柱轴线,向下为正)、刚体飞机上下运动(q2,垂直于地板线,向上为正)、刚体飞机俯仰运动(q3,抬头为正)、刚体飞机航向运动(q4,沿地板线,向后为正)、轮子起旋运动(q5,逆时针为正)、非弹性质量前后运动(q6,垂直于支柱轴线,向后为正)。

通过受力分析得到全机着陆动力学方程如下:

DTsin(β+q3)

(1)

(2)

(3)

(4)

(5)

(6)

图1 全机着陆动力学模型(机体受载)

图2 全机着陆动力学模型(机轮受载)

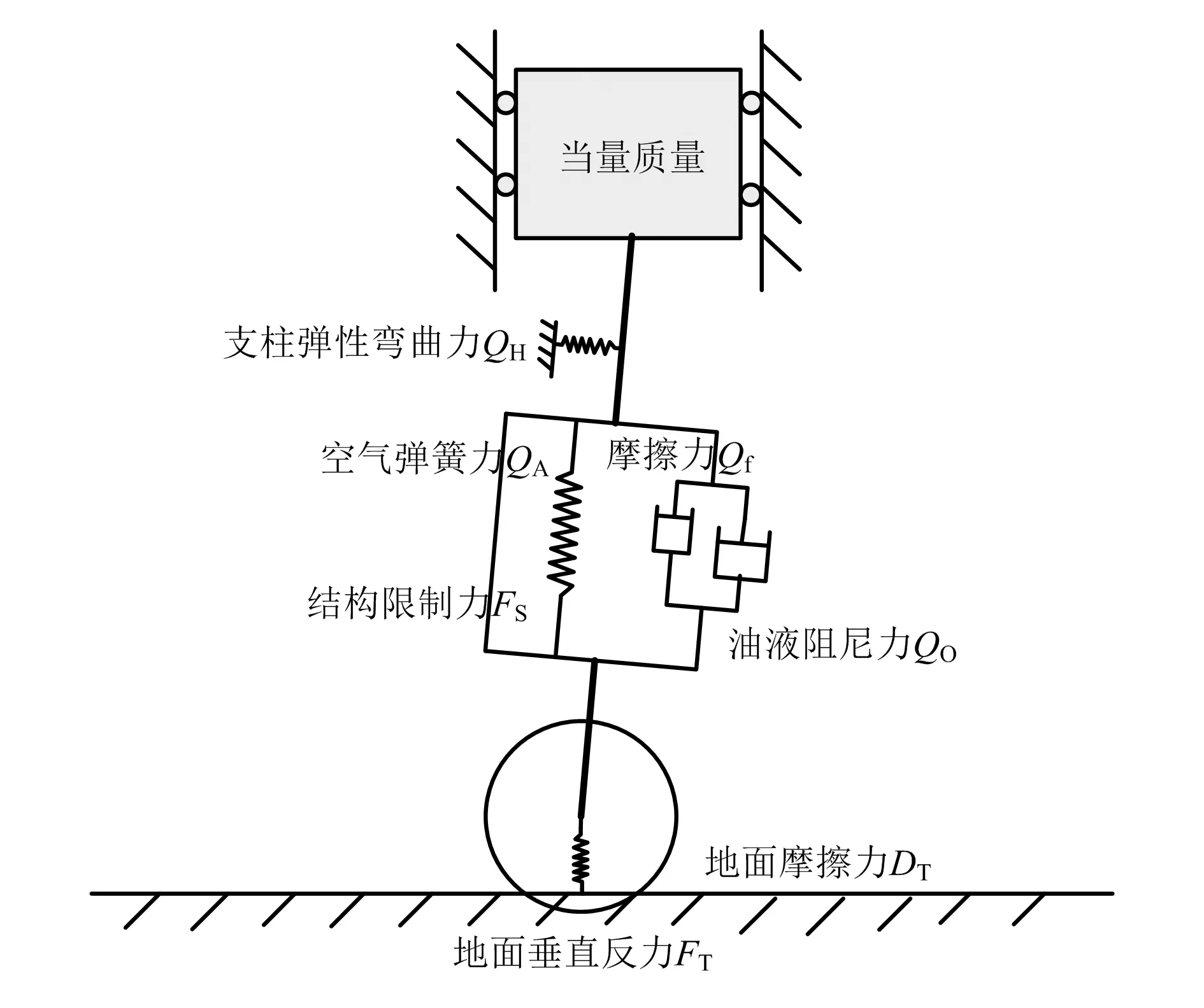

2 起落架受力模型

起落架受力模型如图3所示,起落架受载包括内部受载和外部受载两部分,其中外部受载包括着陆冲击过程中地面施加在机轮上的地面垂直反力FT及地面摩擦力DT;内部载荷包括缓冲支柱的轴向力QV和弹性弯曲力QH,其中轴向力包括空气弹簧力QA、油液阻尼力QO、摩擦力Qf及结构限制力Fs,值得注意的是,国内大部分文献[4-8]中只对轴承摩擦力Fbear进行了相关的论述,而在实际的着陆模型的试验验证过程中发现,缓冲器内部的油液及气体也存在摩擦力,即油液摩擦力Fhydr及气体摩擦力Fpenu,这两项摩擦力直接会影响着陆仿真分析模型分析结果的精度。

图3 起落架力学模型

起落架主要受载计算公式为:

QA=AA2{P0[V0/(V0-AA2S2)]R-P01}

(7)

式中:AA2为支柱压气面积;P0为大气压力;V0为气体充填体积;S2为缓冲器行程;R为气体多变指数;P01为初始充气压力。

(8)

式中:ρ0为油液密度;Cd为泄流系数;AH为支柱压油面积;AC为油针面积;AO为油孔面积。

Fq=μqQO

(9)

Fa=μaQA

(10)

式中:Fq为油液摩擦力;Fa为气体摩擦力;μq为油液摩擦系数;μa为气体摩擦系数。

(11)

式中:k为支柱刚度;Δ为支柱在轮轴中心点变形量;CE为支柱结构阻尼系数。

3 Simulink着陆仿真模型建立

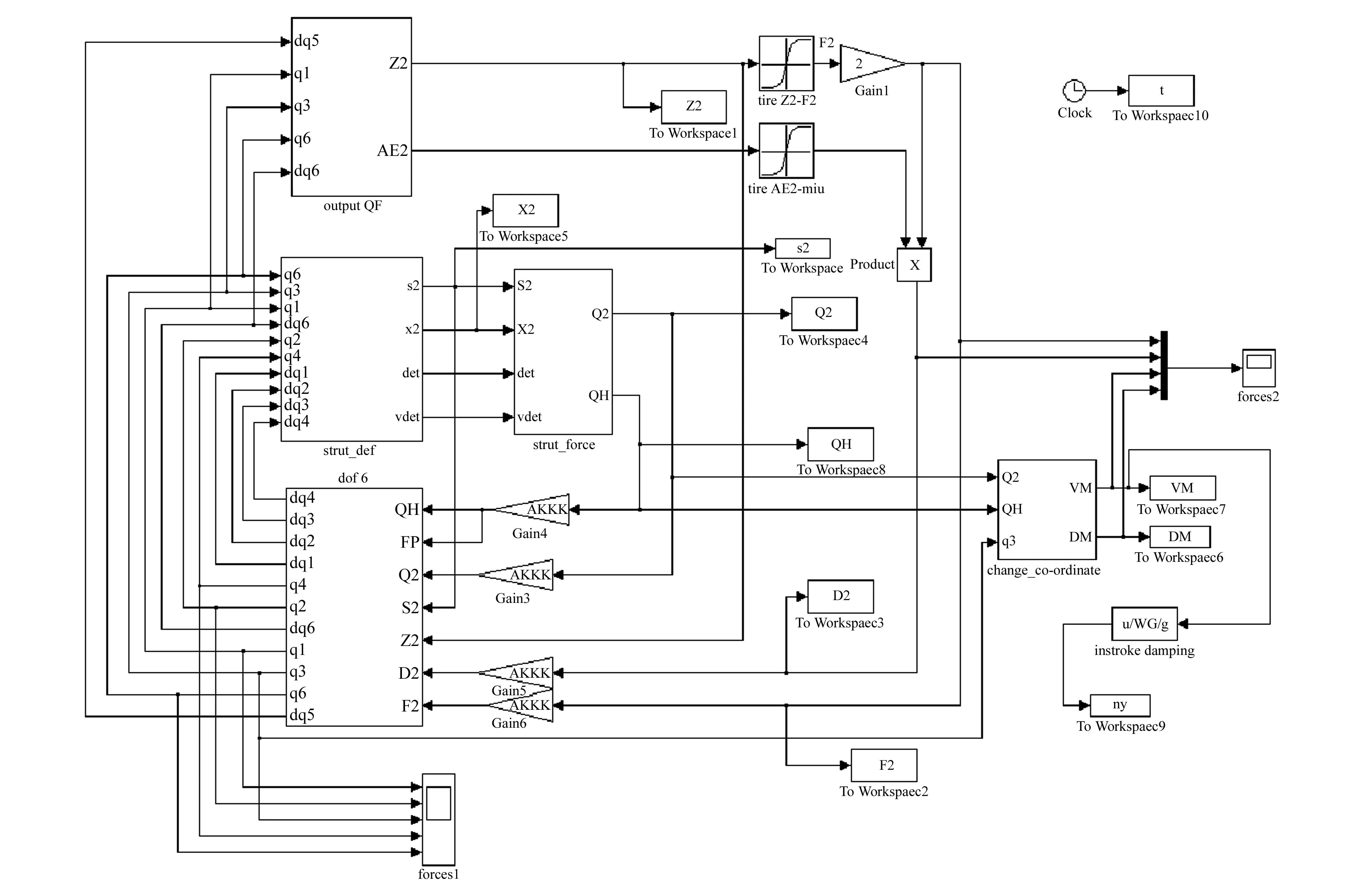

本文采用MATLAB/Simulink建立起落架着陆分析模型,所建模型中包括轮胎模块tireF、缓冲器模块structF、动力学模块dof6及支柱轴向力模块Q2。所建仿真模型如图4所示。

图4 着陆仿真分析的Simulink模型

4 Simulink着陆仿真模型的试验验证

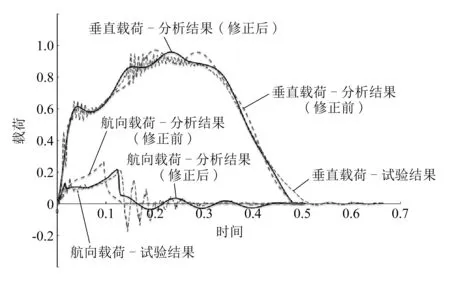

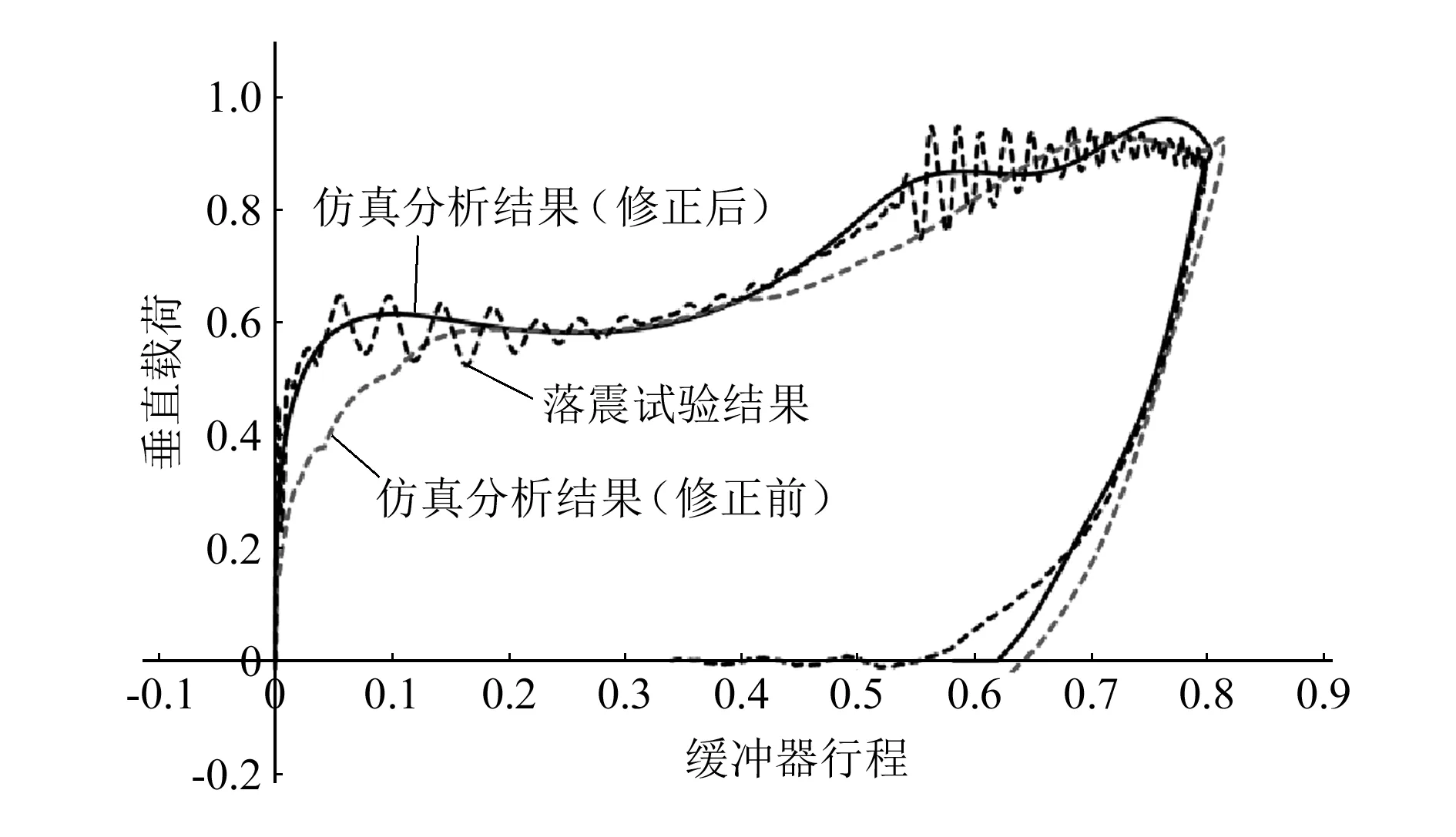

为了验证所建模型的合理性,本文依据某型飞机起落架落震试验实测结果,对模型参数进行了修正,并将仿真分析结果与试验实测结果进行了对比,对比结果如图5、图6所示。

从对比情况来看,模型修正前,载荷历程曲线和功量曲线与试验结果无法匹配,而在分析模型完成试验修正后,所建模型的仿真结果与落震试验结果非常接近。由此验证了所建仿真模型的合理性。

针对模型修正,需要做如下说明:

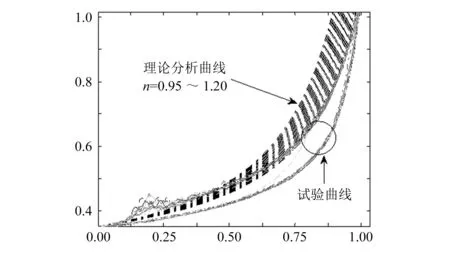

1)依据经验,气体多变指数的理论范围为1.00~1.40,但在仿真分析模型验证过程中发现,由于受温度、压力及气体溶解的影响,各种试验状态下多变指数各不相同,且大部分情况小于1。而根据试验状态仿真分析得到的多变指数范围为0.95~1.20(如图7所示),因此实际模型修正时,选取气体多变指数为0.96,该数值对应的所有试验工况下的载荷对比结果具有很好的一致性。

图5 试验接地点载荷与仿真分析对比

图6 试验功量曲线与仿真分析对比

图7 多变指数的试验修正

2)油液摩擦系数及气体摩擦系数的选取是否合理,直接影响到模型的验证精度,本文所用油液摩擦系数及气体摩擦系数分别取7%和3%。图8给出了验证模型的缓冲器摩擦力的构成,可以看出,油液摩擦力和气体摩擦力的峰值分别达到30%及20%的缓冲器摩擦力峰值,因此该影响不可忽略。

图8 缓冲器摩擦力构成

5 缓冲参数敏感度影响分析及优化建议

对于油气-支柱式起落架,影响起落架缓冲性能的参数主要有气体多变指数、支柱结构阻尼、油液阻尼、压气面积、充填压力及充气体积等。参数敏感度分析结果见表1。

表1 缓冲参数敏感度分析结果(变化5%) %

可以看出,对于起落架最大垂直载荷,影响比较大的参数有压气面积和充气体积。而起落架载荷作为机体地面载荷的重要输入,通常情况下,其值越小(即起落架载荷系数越小),越有利于机体结构的设计,因此可以通过减小压气面积和增加充气体积来优化。但是这两种方法都会使起落架的行程增加,因此性能参数优化效果也取决于起落架的高度限制。而通过减小气体多变指数,可以降低垂直载荷,同时也能使缓冲器行程不会大幅增加。

通过调节阻尼系数,可以使最大垂直载荷有一定量的减小,同时也可以不增加缓冲器的行程,但这种方法也有不足,如油液阻尼系数的增大会导致航向载荷的增大。

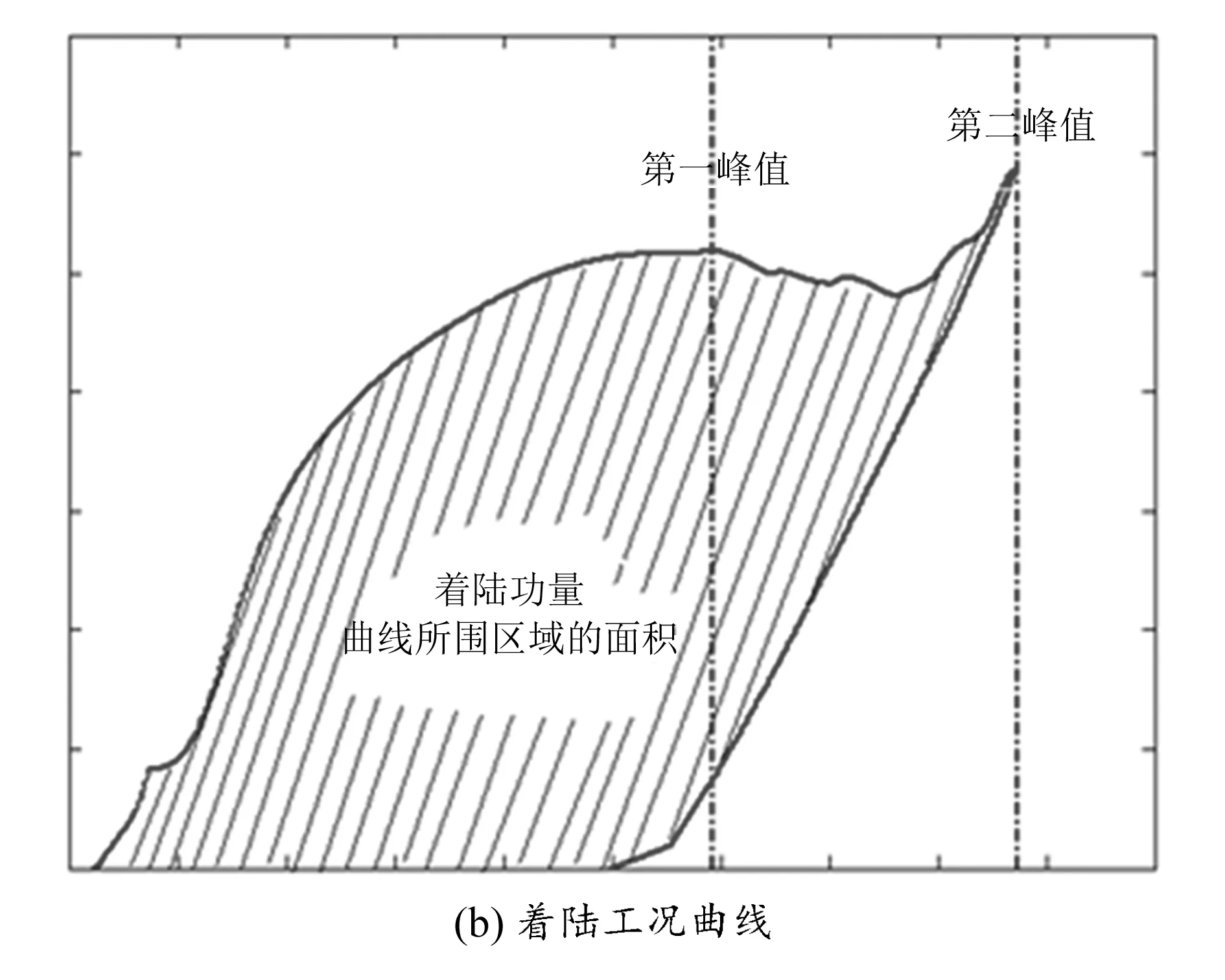

对于起落架最大航向载荷,影响比较大的是阻尼系数,可以通过减小阻尼来减小最大航向载荷,但是最大航向载荷的减小和最大垂直载荷的增加通常是同时发生的,如图9所示。对于规定的下沉速度,着陆的能量不变,即功量图的面积不变,而航向载荷主要取决于垂直载荷-时间历程的前半段,最大航向载荷减小,最大垂直载荷通常也会增大。因此在进行缓冲器性能优化时,不能过度地追求最大航向载荷或最大垂向载荷的减小。

图9 着陆载荷历程与着陆功量

对于缓冲器的效率,压气面积和填充气体的体积这两个参数影响较大。对这两个参数进行优化时,同样也会受到起落架高度的限制。

对于缓冲器行程受限的情况,可通过降低初始充气压力来减小起落架垂直载荷;但是也会带来负面影响,初始充气压力降低会缩短缓冲器停机剩余行程,在低温滑跑时,会增大缓冲器活塞触底的风险。

另外,起落架的垂直载荷与航向载荷对机身弯矩都有贡献,因此在优化缓冲器性能时,应尽量使最大垂直载荷与最大起旋载荷的发生时刻分离开,从而避免两个载荷峰值对后机身弯矩的峰值产生叠加作用。

6 结论

本文采用MATLAB/Simulink对起落架进行着陆动力学建模及仿真分析,不仅对比了计算结果与落震试验结果,还对起落架主要缓冲参数对着陆动态性能的影响进行了分析,结论如下:

1) 压气面积和填充气体体积对起落架垂直载荷及缓冲器效率影响明显,但缓冲器行程也增加明显,因此其优化效果取决于起落架的高度限制。

2) 起落架航向载荷和垂直载荷的变化趋势通常相反,需根据实际情况对缓冲性能进行优化,避免两个载荷峰值对后机身弯矩峰值产生叠加作用。

3) 对于缓冲器行程受限的情况,可通过降低填充压力来降低起落架垂直载荷,但会增大缓冲器在低温滑跑时活塞触底的风险。