网络环境下钻机集成控制系统研究

2020-10-27田德宝周海磊秦弈涵

罗 磊 田德宝 周海磊 范 磊 冉 洋 秦弈涵

(1.宝鸡石油机械有限责任公司;2.国家油气钻井装备工程技术研究中心)

近年来,随着网络通信技术和计算机技术的发展,网络化控制系统日趋普及[1]。 由于绞车、盘刹、泥浆泵、铁钻工及猫道等各个单元设备分散较远,设备之间信息传输受限,而网络控制的应用可以使较为分散的设备信息更加集中化,使复杂的钻机设备控制通过网络技术更加完善,同时信息化时代对设备控制提出了更高的要求。

传统的司钻控制房需要设计大量开关和指示灯,司钻通过操作手柄和大量的开关、按钮只能实现单个设备的独立控制。 为此,宝鸡石油机械有限责任公司研发了idriller®钻机集成控制系统,该系统运用网络控制技术,在网络环境下,将多个单元设备和数据实现集中化控制和显示[2],使系统集成优化信息传输达到工厂级别,进而实现“移动工业”控制。

1 系统设计目标与原则

1.1 系统设计的总体目标

钻机集成控制系统以高效、安全、智能为设计准则[3]。以司钻房为整个控制系统的通信、监控和控制中心。 以现场层传感器和传动单元为分布区域控制核心,实现设备电气参数和工作状况的监视;对绞车、泥浆泵等按照钻井、起下钻等工艺情况进行参数监测和设置,实现设备层主要单元的自动控制;根据设备内部的参数变化状态及时提示司钻在故障或事故情况下的应急操作方案;将管理权放在司钻控制室中,在司钻房通过网络通信方式对设备进行控制和监视,实现各个设备的无人值守,进而实现钻井设备的智能化控制。

1.2 系统设计的基本原则

泥浆泵、绞车及顶驱等钻机控制设备数量较为庞杂且控制分散,钻机设备处于易腐蚀、经常拆装等特殊应用环境, 因此钻机集成控制系统[4]方案应满足以下设计原则。

1.2.1 系统冗余、可靠原则

钻机在作业过程中需要不间断运转,应选择可靠的冗余控制模式。 将设备分散与集成控制相结合,钻机设备的传感器信息通过PLC 采集以网络通信方式发送至司钻房。 在信息集中管理、程序自动计算和控制下,通过界面提示方式,提醒用户科学操作。 司钻房的操作台命令也通过光纤环网传送到现场PLC 终端。司钻操作室座椅采用冗余控制方式,远程对各单元进行控制。

1.2.2 系统控制分层管理原则

为了保证系统安全有效的运行,系统控制按3 个层级进行划分,且控制权限相互锁定。

司钻房集成控制层。 司钻控制采用系统宏观控制,通过各个设备站点反馈信息综合协调单元设备运行,具有紧急关断模式。

就地自动控制层。 单元设备具有单独的PLC控制器,在脱离司钻房控制时,能够通过设备自身控制器完整地执行整改流程, 例如铁钻工、机械手等设备。

就地手动控制层。 具有最高优先的控制权限,通过本地控制箱的权限开关即可获取控制权限, 该控制方式主要用于应急处理控制系统故障,保证设备能够紧急运行,满足生产需要。

1.2.3 系统扩展兼容性原则

司钻集成系统整合所有第三方设备,保持不同厂家、不同协议的原有控制技术特点,同时将各个钻机设备数据进行结构化、 规范化处理,提供端到端的整包式一体化集成系统。 预留部分设备通用接口,在后期扩展时可以通过通信方式实现可靠的无缝控制对接。

1.2.4 方便管理、易于维护原则

整个系统以司钻房控制为中心,以钻井工程师房调度为主线,分层次、分模块统一设计。 将部分外围设备(如固控系统等)的管理和控制权分散到现场层,便于系统分级管理和维护。

为方便维护,多个重要设备(例如绞车、泥浆泵等)在司钻房实现自动监测和报警功能,对于危险区域设备日常维护与管理采取远程监测、智能提醒与定期维护原则。

2 钻机集成控制系统设计

随着网络控制方式高度发展和传感器控制技术越来越完善,新一代自动化钻机集成控制系统也由此产生新的变革。 下面以idriller®钻机集成控制系统为例进行说明。

2.1 系统总体结构

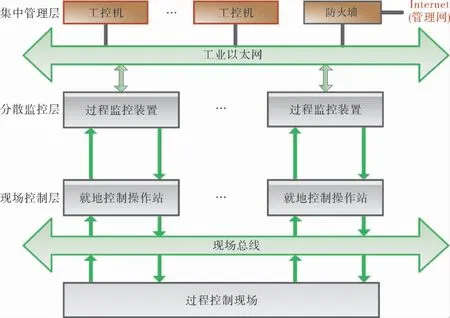

钻机集成控制系统通过网络将所有设备互连,实现信息交互和数据实时共享。 采用分层控制的设计原则将集成控制系统分为3 层,实现设备的集中监控、操作和管理,如图1 所示。

图1 钻机集成控制系统网络结构框图

集中管理层。 司钻控制室属于集中管理层,由两套座椅组成,司钻操作人员可以通过人机界面和物理手柄远程操作设备,且设备的运行状态实时显示; 通过数据库记录设备运行维护信息;通过OPC 技术实现报表的打印和故障归档;通过网络技术在线修改参数和进行设备信息的交换;还可以通过无线网络技术与油田生产网络连接,生产系统实时监测钻机运行状态。

分散监控层。 绞车、泥浆泵、铁钻工及猫道等设备各子系统功能相对独立,将它们分别作为一个子系统进行控制。 分散控制层设备采集各自对象的输入信号和被控制信号,通过采集传感器信号计算当前状态, 当接收到集成系统相关命令,输入计算后进行动作输出,并通过网络技术将各个子系统连接进行数据交互。 集中管理层和分散监控层之间用高速通信网连接。

现场控制层。 现场控制层由设备就地控制箱组成,具有现场手动操作功能,对于电驱设备具有非能量信号转换功能, 电气部分联锁保护功能;对于液压驱动设备(如铁钻工、猫道等)通过本地操作阀手柄进行控制, 适用于应急操作,不具备联锁保护功能。 现场控制层分布大量传感器和执行元件, 可以通过现场总线形式 (如Profibus、Modbus 等)将信息传输至系统中。

2.2 硬件配置和功能

2.2.1 司钻控制系统

司钻控制房位于钻台面右后侧,通过两套座椅进行主、副司钻控制。 司钻控制系统由高性能工控机、大屏幕显示器、物理按键和手柄组成,如图2 所示。

图2 司钻控制系统现场

司钻控制系统主要功能如下:

a. 设备远程控制和状态监测;

b. 以模拟灯、曲线等方式实时记录和显示设备运行状态;

c. 工艺流程图实时显示当前工艺控制状态;

d. 设备报警记录、设备维护保养提醒和故障维护记录;

e. 在线修改和设置控制参数,软手操控制。

2.2.2 钻井工程师站

钻井工程师站位于井场工程房内,其主要功能是钻井参数显示和设备状态报警提示。 其功能如下:

a. 以模拟灯、曲线等方式实时记录和显示设备运行状态;

b. 分析后台钻井参数信息,对于不同的地层结构指导司钻进行钻井;

c. 远程视频系统监控;

d. 打印各种报表。

2.2.3 通信网络

采用环形以太网冗余技术, 将设备控制站点、钻井工程师站及司钻房操作控制站等多个站点连接,以通信方式进行数据交互。 其性能指标如下:

传输速度 100Mbit/s

通信方式 冗余环形以太网通信

通信介质 超六类屏蔽网线

传输距离 100m

最大节点数 32 个

2.2.4 设备控制器

单元设备控制系统(如泥浆泵、绞车、转盘及顶驱等设备)是集成的子控制系统。 它由PLC、I/O模块及其外围附件组成。 根据设备控制需求可以灵活选择PLC、电源和中间继电器。 其主要控制特点如下:

a. 控制类型。 控制器CPU 主要用于程序存储和运行, 包含西门子1500 系列、 西门子1200系列及施耐德Quantum 系列等主流控制器。

b. I/O 模块接口。 采集开关量和模拟量的输入模块接口,处理开关量驱动和模拟驱动的输出模块接口,其输入输出模块可以并行处理数据。

c. 功能处理。 具有数据计算、逻辑控制和故障自诊断功能。

d. 网络通信。通过网络互连技术同时可以支持TCP/IP、Ethernet、Can、Profinet 及Modbus 等主流网络通信协议。

2.2.5 应急操作箱

在远程设备故障时,可以通过本地应急操作箱进行设备应急操作,主要由操作按钮、指示灯、接触器和弱电控制强电转换装置构成。 其功能包括:设备传感器电气转换接口,电气就近信号汇聚控制箱,远程故障时本地应急操作。

2.3 软件配置和功能

该系统集成控制器采用西门子1500PLC,子站PLC 为不同厂家控制器, 例如QuantumPremium PLC,西门子1200 和300PLC。网络类型兼容主流控制协议。 上位机采用WinCC、SQL2000 和管理系统客户端,通过上位机界面显示钻井设备参数, 通过此界面设置参数和进行相关操作,并实时显示当前报警和后台历史数据。 通过上位机管理以太网实现钻井设备的集中控制。

2.4 集成信息化网络

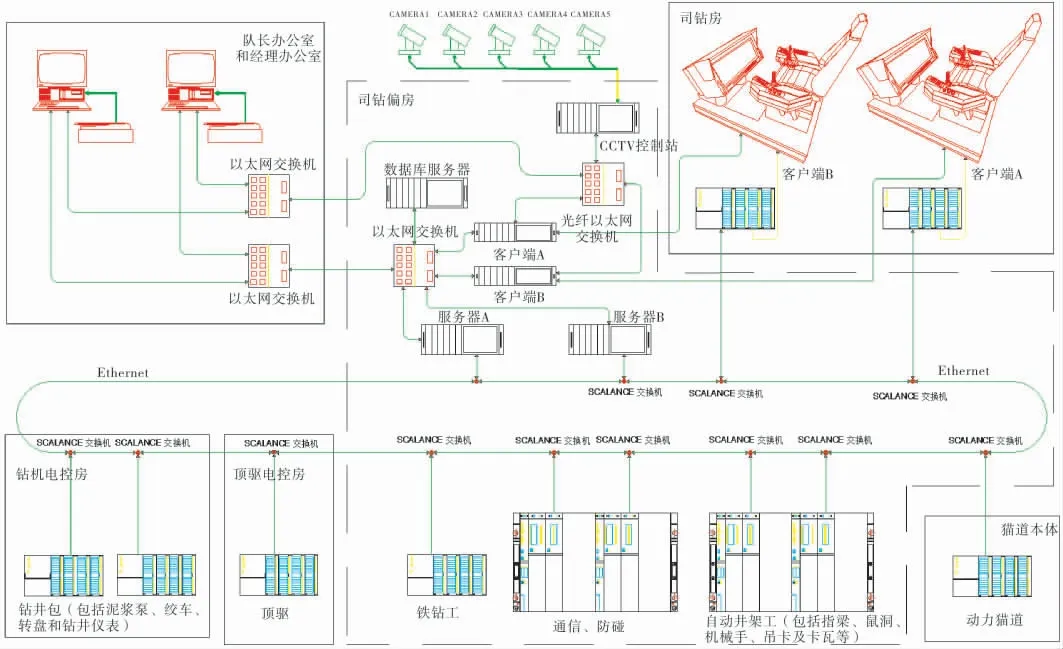

该系统采用双层网络结构,信息服务层和监控层网络为工业级以太网Profinet,设备现场层采用现场总线形式Profibus 控制网络。 配置了工业交换机、 光纤交换机及网络通信模块等网络设备,用于实现各个设备之间的信息交互。 系统采用Profinet 环形控制网络, 司钻控制系统能够实时有效地访问网络中的所有设备,提高了系统网络的稳定性。 同时通过5G 网络可以将钻机数据进行远程传输,在生产管理系统中实时查阅钻机的使用状态。 钻机集成控制系统网络如图3 所示。

图3 钻机集成控制系统网络

3 结束语

随着电子、计算机、信息网络技术的发展,以及近年来新兴的5G 技术、大数据及云计算等落地应用,石油钻井装备正向设备高度自动化、司钻集成控制系统高度智能化等方向发展。 idriller®钻机集成控制系统将计算机、PLC、网络技术和电气控制相结合,是具有实时监控、操作简单、远程管理、 智能控制和维护便利功能的钻机控制系统。从率先实现设备远程集中控制,再到设备的远程故障诊断系统,以及随着5G、大数据技术的深入应用,钻机的远程操作、智能控制及故障诊断等功能逐渐完善,未来的石油钻机将实现无人化控制。