液力耦合器调速的高压注水泵复杂控制方案研究

2020-10-27张伟刚

张伟刚

(海洋石油工程股份有限公司设计院)

液力耦合器是一种节能且可靠性高的调速设备,尤其适用于大功率的旋转设备,例如高压注水泵或天然气压缩机。 笔者介绍某海洋石油平台上应用液力耦合器调速的不同型号高压注水泵并联运行的控制方案,指出了类似应用应考虑的问题和解决方法。

1 系统流程和控制要点介绍

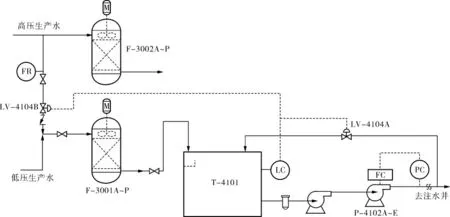

油田注水系统是一种通过往油层中注入高压力的生产水或海水, 从而有效补充地层能量,确保油田高产稳产的工艺措施,是油田开发过程中的重要生产流程。 图1 为某海上油田中心平台的生产水处理和注水系统流程。 低压生产水经核桃壳过滤器F-3001A~P 处理后达到注水标准,在储罐T-4101 内进行缓冲,随后经由高压注水泵组P-4102A~E 加压输送到各个井口平台注入地层。如果低压生产水量不足,可由来自FPSO(浮式生产储油卸货装置) 的高压注水系统经调节阀LV-4104B 进行补充。

图1 某海上油田中心平台生产水处理和注水系统流程

在该系统中有多个控制对象(注水缓冲罐的液位、注水总管的压力和单泵的出口压力)和可控变量(回流调节阀LV-4104A 的开度、高压补水调节阀LV-4104B 的开度和液力耦合器的转速)。并联的5 台高压注水泵分为两个品牌型号(国产泵和进口泵),泵的功效存在差异,并且是国内首次在海洋石油领域应用液力耦合器代替变频器VFD 用作大功率高压注水泵的启动和泵速调节。多个可调变量和控制对象之间存在相互作用甚至会发生干扰,整个系统构成了一套非典型的复杂控制逻辑。

经过对系统全面细致的分析,首先确认在此系统中注水缓冲罐(T-4101)和高压注水泵组(P-4102A~E)是关键设备,注水缓冲罐的液位应作为关键被控变量, 维持缓冲罐的液位在合理区间,避免由于液位HH/LL 报警而触发整个生产系统关停。 高压注水泵组出口总管上的压力PC 作为次级关键被控变量,保证下游注水系统的压力相对稳定。 每台高压注水泵的泵出口配备有压力变送器用于监控该泵的效率,并可用于对该泵的转速进行一定范围内的修正,保证多台设备出功均匀,避免出现憋泵现象。

2 液力耦合器的功能原理和特点

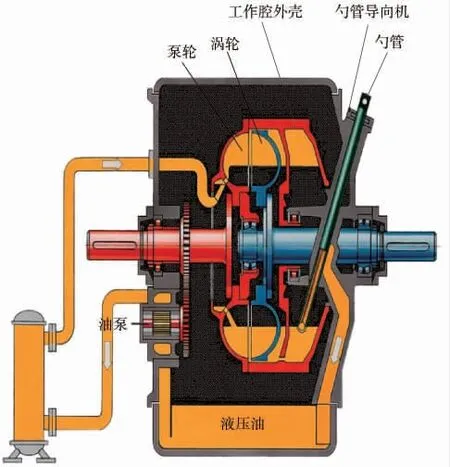

液力耦合器(图2)的主要传动元件为一组安装在密封工作腔内的泵轮和涡轮,通过勺管可以连续调节工作腔的液压油量实现无极调速的功能,液压油经油泵完成润滑和循环散热。

图2 液力耦合器系统构成

液力耦合器具有控制精度高(3‰)、效率高(95.8%)、故障率低(MTBF>48 年)、大修周期和使用寿命长(分别为7 年和30 年)等优点。 液力耦合器存在最大2.9%的滑差,可以实现0%~97%范围内的无极调速,0%~100%勺管位置的响应时间小于10s。对于泵或压缩机类设备,其经济的调速范围为70%~97%。

相对于变频器VFD 驱动,采用液力耦合器可选用普通电机和电缆, 具有较少的电磁干扰,不占用电气房间,尤其适用于大功率设备的调速工况(大于800kW),整体效益更加明显。

高压注水泵功率和启动电流大,因此液力耦合器不仅可以用作运行过程中的调速,还可以用于泵的启动程序,避免对电网造成冲击。

3 注水泵调速区间的选定

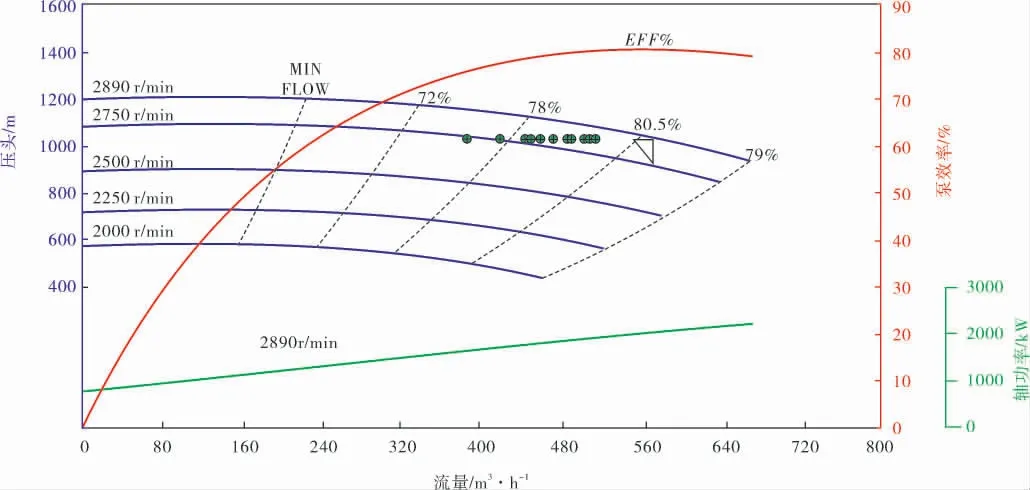

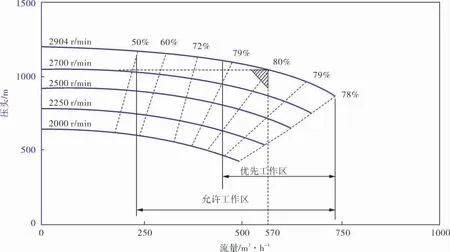

因国产化方面的需求,在该系统中同时采用了国内、国外两种品牌的高压注水泵。 国外A 品牌的为7 级离心泵, 国内B 品牌为6 级离心泵。对比国外A 品牌泵的性能曲线(图3) 与国内B品牌泵的性能曲线(图4),且通过计算可获悉:

a. 在额定工作点(570m3/h,10.4MPa),国外A品牌泵轴功率为2 046kW(转速2 890r/min),国内B 品牌泵轴功率为2 169kW(转速2 904r/min),两种型号泵的效率存在约5%的差异;

b. 在相同的2 890r/min 转速(570m3/h 排量)条件下,国内B 品牌泵的出口压力较国外A 品牌泵的低约0.255MPa;

c. 在相同的2 700r/min 转速 (泵出口阀关闭)条件下,国内B 品牌泵的出口压力较国外A品牌泵的低约0.9MPa。

经对比分析可知,两种不同品牌泵的效率存在差异,尤其在低转速(低于2 700r/min)工况下泵出口压力差异明显。 在两种泵并联运行的工况下,泵出口压力与其流量关系紧密,如果差异超过一定值将造成出口压力低的设备憋泵,因此应为两种品牌的泵分别设置转速调节区间,使两种泵的排量和出口压力保持近似,达到均匀出功的目的。 基于泵的性能曲线进行分析和计算,初步确定,将国外A 品牌泵转速调节区间设置为2 600~2 890r/min (对应压力调节区间为10.3~12.0MPa)。国内B 品牌泵的转速调节区间设置为2 700~2 900r/min (对应压力调节区间为10.3~12.0MPa)。

4 注水缓冲罐T-4101 的液位控制逻辑

图3 国外A 品牌泵性能曲线

图4 国内B 品牌泵性能曲线

注水缓冲罐T-4101 的总高度为6 500mm,液位调控区间为1 000~5 000mm, 其液位可以由3组可控变量来调节,分别为:

a. 高/低压补水阀LV-4101B, 该阀门开度增大, 可增大来自FPSO 的高压生产水向低压生产水补水量,从而提高T-4101 的液位。

b. 高压注水泵组P-4102A~E 的液力耦合器,通过调节液力耦合器降低泵的转速,使泵出口流量和压力同时降低, 减少对下游的注水供给量,使T-4101 液位下降趋势变缓慢。

c. 高压注水回流阀LV-4101A, 该阀门开度增大,可增加高压注水泵出口总管到注水罐的回流量,使T-4101 液位下降趋势变缓慢或回升(阀门最大开度下回流量为一台泵的额定流量)。

考虑到高压注水回流阀LV-4101A 开启必然会显著降低注水泵出口和总管线的压力值,对液力耦合器的控制回路造成严重干扰,因此应考虑基于储罐液位的分程和分级控制方案。 具体控制程序如下:

a. 通过调节高/低压补水阀LV-4101B, 控制缓冲罐的液位在2 400~5 000mm 之间 (设定点SP1为3 300mm)。

b. 当液位低于2 000mm 时,触发(全部在线运行的高压注水泵)液力耦合器脱离泵出口管线的压力控制回路,参与到液位控制程序。 此工况下高压注水泵将切换为固定转速的低转速模式,不再随储罐液位和泵出口压力调整转速(低转速值可在线设定,设定值范围应在2 550~2 600r/min之间,低转速设定值以不引起下游注水井口低压关断为原则)。 此状态下泵出口总管压力会随之降低到10.2MPa 以下(与下游系统背压有关),外输水量也会随之显著降低。 待液位迅速恢复到3 000mm 高度, 液力耦合器脱离液位控制回路,恢复到泵出口总管线上的压力控制回路(参见第4 节相关说明)。

c. 如果上述工况下,液位继续降低到1 300mm, 将触发操纵变量高压注水回流阀LV-4101A 参与到液位控制程序。 因阀门前后压差较大,为减小气蚀和降低噪声,可在中控DCS 系统设定将该调节阀作开关控制(阀门开度设置值可在线调整,建议设定值为60%),待液位恢复到1 800mm,阀门完全关闭并退出液位控制程序。

d. 在上述b、c 工况下,应屏蔽掉单台泵出口和总管上所有压力变送器的L/LL 报警和关断信号,避免对操作者的干扰或设备的误关断。

5 高压注水泵出口总管压力控制逻辑

高压注水泵出口总管设计有压力变送器,变送器信号输入到中控DCS 系统, 用于通过液力耦合器来调节高压注水泵转速, 达到维持和稳定下游注水平台系统压力的目的, 具体方式为:

a. 高压注水泵组 (P-4102A~E,4 用1 备)由本地控制盘启动, 达到额定转速后转为自动模式,交由中控DCS 系统进行转速的控制和调节。

b. 中控DCS 系统以高压注水泵出口总管压力为被控变量,通过同步调节所有在线运行的高压注水泵组的转速,将注水总管压力稳定在设定值11.4MPa。 将国外A 品牌泵转速调节区间设置为2 600~2 890r/min(对应压力调节区间10.3~12.0MPa),将国内B 品牌泵转速调节区间设置为2 700~2 900r/min (对应压力调节区间为10.3~12.0MPa)。 此PID 控制为主控制环,即外环控制回路。

c. 同时,以单台注水泵出口压力作为内环控制回路,通过调节单台泵转速,确保单台泵出口压力与各个泵出口平均压力均值一致,以达到泵组均匀出功的目的[1]。 高压注水泵转速反馈信号用于实际转速的监控,确保内环控制过程中单台泵实际转速不超过转速偏差的设定值ΔRPM(50r/min)。 根据厂家提供的泵性能曲线,在400~570m3/h 排量区间内,50r/min 的转速差对应0.4MPa 泵出口压力差值, 约对应58m3/h 的流量差值, 即各个泵之间的功率差值不超过58/570=10.1%。 如果实际运行过程中泵出口压力偏差小于0.2MPa,则可跳过内环控制回路。

d. 注水缓冲罐T-4101 液位降低到一定程度(设定点SP2为2 000mm), 液力耦合器脱离压力控制回路,参与到液位控制回路(参见第3 节相关说明)。

e. 差异报警, 以中控系统输出转速为基准,实际转速反馈为监控量对泵的转速差,作差异报警,超出120r/min 进行报警。 同时对单泵出口压力作差异报警,超过0.5MPa 进行报警。

6 注水泵控制模式

注水泵设置有本地控制盘,与平台的中央控制系统CCS 由硬线电缆连接,可实现现场启动和远程监控。 结合本项目的系统配置和操作方的实际需求,在中控系统为每台泵设计了3 种控制模式——本地模式、 远程手动模式和远程自动模式:

a. 本地模式用于在本地盘上现场操作,中控系统只进行设备的状态监控和紧急关停。

b. 远程手动模式用于在操作站进行远程手动操作, 包括现场人员配合的泵的启动和切换。此模式下泵的转速设定/调节阀的开度设定均由中控系统给予定值。

c. 远程自动模式,系统启动并运行平稳后切换到该控制模式,系统自动根据储罐液位和注水总管线的压力调节泵的转速和阀门开度。

7 结束语

笔者介绍的控制逻辑充分发挥了液力耦合器的调速能力和DCS 系统强大的自动控制功能,省却了在5 台注水泵出口分别配置高压/大尺寸流量计进行计量和监控的需求,仅设备材料费至少节约60 万元。 平台已投产并稳定运行一年有余,验证了该系统的合理性和先进性。