医院外墙装饰碳纤维复合材料的应用性能研究

2020-10-27王吉浩李钟仁

王吉浩,李钟仁

(1上海交通大学医学院附属第九人民医院,上海 200011;2 上海工程技术大学,上海201620 )

碳纤维复合材料作为现代材料家族中重要的一个组成部分,由于具有具备高强度、高模量、低比重、优良的减振性、耐疲劳和耐腐蚀等特性,而在医院外墙装饰等领域都有广泛应用[1]。尤其是随着我国经济建设和建筑领域的快速发展,高层建筑与大跨度建筑的不断推出,建筑和医院外墙装饰中很多材料的设计载荷已经无法满足使用要求,尤其是医院外墙装饰中一些新功能的开发,急需找到一种具有高疏水特性和高耐磨性能的材料来满足使用和设计要求[2],碳纤维/环氧树脂复合材料成为了设计首选,但是常规碳纤维/环氧树脂复合材料很难在满足高疏水特性同时实现高耐磨性能[3]。因此,本文设计了新型超疏水耐磨碳纤维/环氧树脂复合材料,并研究了全氟乙烯丙烯共聚物(FEP)和聚氨酯(PU)含量对复合材料润湿性能和摩擦学性能的影响,以期为医院外墙装饰用碳纤维复合材料的开发与应用提供参考。

1 材料与方法

以北海碳素有限公司生产的厚度3mm碳纤维布,南京古田化工有限公司提供的纯度99%环氧树脂E44和固化剂TETA,美国杜邦公司提供的Φ6.5μm全氟乙烯丙烯共聚物(FEP),北京化学试剂公司提供的纯度67%硝酸、纯度99.9%氨基硅油、聚氨酯(PU)、平均直径38nm的疏水二氧化硅纳米粒子和99.8%无水乙醇为原料,采用浸涂法制备了医院外墙装饰用超疏水碳纤维/环氧树脂复合材料。

原始碳纤维布经过清洗和烘干后置于10%硝酸中进行98℃/18min浸泡处理,用蒸馏水冲洗至pH值为中性后烘干,即得化学刻蚀碳纤维布;刻蚀碳纤维布浸入3g氨基硅油/100mL乙酸乙酯混合溶液中进行58℃/28min水浴加热,取出烘干后得到疏水碳纤维布;将5g环氧树脂、6.8g乙酸乙酯、质量分数0.8.%疏水二氧化硅纳米粒子和质量比10%~50%(与环氧树脂的质量比)不等的FEP组成的混合溶液超声处理28min后,加入3.8g乙酸乙酯以及与环氧树脂质量比为2%~6%的聚氨酯并超声处理8min,再将固化剂和疏水碳纤维布置于混合溶液中浸渍8min后取出进行常温固化5h,烘干固化后得到碳纤维/环氧树脂复合材料。

采用RTracer-100型红外光谱仪对复合材料进行红外光谱分析;采用JC2000DM接触角测量仪对复合材料的表面接触角进行测试,取5个不同位置的平均值作为结果;采用 MMG-5滚动磨损试验机对复合材料的摩擦学性能进行测试,试验条件为室温和无润滑,载荷2.8MPa、滑动速度0.48m/s,利用FA2018型分析电子天平称量摩擦前后试样的质量,磨损率可以表示[4]为:其中,Δm为磨损失重为复合材料的密度(g/cm3),NF 为垂直载荷(N),L为销的滑行距离(m)。

2 结果与分析

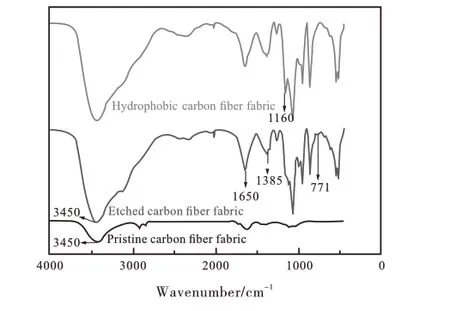

对原始碳纤维布、刻蚀碳纤维布和疏水碳纤维布进行红外光谱测试,结果如图1所示。可见,这三种碳纤维布在3450cm-1位置处都存在-OH的伸缩振动峰,但是经过刻蚀处理后,刻蚀碳纤维布在1650cm-1、1385cm-1和771cm-1位置处还分别出现了C=O伸缩振动峰、硝基伸缩振动峰和亚硝基伸缩振动峰,这表明原始碳纤维布已经被硝酸刻蚀;疏水碳纤维布的红外光谱图中还可见在1160cm-1位置处还存在Si-O-Si键的伸缩振动峰,这主要是因为氨基硅油已经涂覆在碳纤维表面[5]。

图1 不同类别的碳纤维布的红外光谱图Fig.1 Infrared spectra of different types of carbon fibre cloth

原始碳纤维布的纤维之间存在较多的孔隙,整体结构较为松散,需要填充环氧树脂增加致密性;局部放大后可见单根碳纤维表面较为光滑,而经过硝酸刻蚀后的碳纤维表面出现了较多的凹坑,局部发生了脱落以及表面沟槽加深。从疏水碳纤维布表面形貌中可见,经过氨基硅油涂覆后,碳纤维表面被一层薄膜包覆,这种薄膜的存在可以提升碳纤维的疏水性能,且还有助于改善碳纤维与环氧树脂的界面结合,有利于压力传递和抑制裂纹扩展[6]。

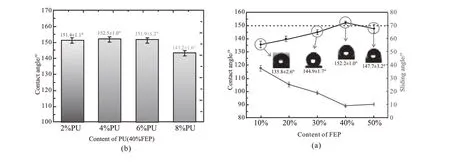

图2为FEP和PU含量对碳纤维/环氧树脂复合材料表面接触角和滚动角的影响曲线。当FEP含量(质量分数)从10%增加至50%时,复合材料的表面接触角呈现先增加而后减小的趋势,在FEP含量为40%时取得最大值,而复合材料的表面滚动角则表现为先减小而后增加的趋势,在FEP含量为40%时取得最小值,此时水滴易于从复合材料表面掉落,如果FEP含量过量(50%),环氧树脂溶液中的FEP并不能均匀分散而造成复合材料表面只有一部分达到超疏水效果[7]。当PU含量(质量分数)从2%增加至8%时,碳纤维/环氧树脂复合材料在PU含量为2%~6%时的表面接触角相当,且都能实现疏水效果,而PU含量为8%时的表面接触角明显减小,已经无法实现超疏水特性。综合而言,FEP含量为40%时,碳纤维/环氧树脂复合材料具有表面接触角最大值和滚动角最小值,且在PU含量为2%~6%时的表面接触角相当。

图2 FEP(a)和PU(b)对碳纤维/环氧树脂复合材料表面润湿性能的影响Fig.2 Effects of FEP(a) and PU(b) on the surface wettability of carbon fiber/epoxy resin composites

对医院外墙装饰用碳纤维/环氧树脂复合材料在PU含量为2%~6%时的磨损率和摩擦系数进行测量。从磨损率测试结果来看,随着摩擦试验的进行,不同PU含量的复合材料的磨损率都呈现逐渐减小的特征,但是在相同的摩擦条件下,PU含量为6%的复合材料的磨损率最小,而PU含量为2%的复合材料的磨损率相对较大。从摩擦系数的测定结果可见,PU含量为2%、4%和6%的复合材料的摩擦系数分别为0.398、0.363和0.318,可见复合材料的摩擦系数随着PU含量增加而逐渐减小。综合而言,在PU含量为6%时,碳纤维/环氧树脂复合材料具有最佳的耐磨性能。

对经历了1200000圈摩擦试验后的复合材料的表面润湿性能进行了测试,摩擦试验示意图、疏水机理图和PU含量为2%~6%试样摩擦后的表面润湿性能如图3所示。从摩擦后的复合材料的疏水性能测试结果来看,经过1200000圈摩擦后,PU含量为2%、4%和6%的复合材料的表面接触角相当且都保持在140°以上,可见三种复合材料都具有较高的疏水性能。这主要是由于在摩擦过程中,虽然有一部分裸露的碳纤维会被折断,但是表面的二氧化硅纳米颗粒仍然能形成一定的粗糙度,且FEP在摩擦过程中会显现出来并有助于提高疏水性能,而PU的存在在改善复合材料耐磨性能的同时,可以抑制FEP和二氧化硅颗粒的剥落[8],从而实现高耐磨和高疏水特性。

图3 摩擦试验后复合材料的表面润湿性能Fig.3 Surface wettability of composites after friction test

经历60000圈摩擦后,碳纤维/环氧树脂复合材料表面可见环氧树脂发生破损,而碳纤维与环氧树脂之间并没有出现空隙,整体较为完整,这也就说明复合材料中碳纤维与环氧树脂的界面结合力较强,具有较好的耐磨性能;经历120000圈摩擦后,碳纤维/环氧树脂复合材料表面的环氧树脂磨损更为严重,且有部分碳纤维发生折断,局部放大后可见断裂的碳纤维表面存在二氧化硅纳米颗粒且环氧树脂也发生破损,复合材料的表面粗糙度增加,从而有助于维持表面高疏水特性[9]。

3 结论

(1)原始碳纤维布、刻蚀碳纤维布和疏水碳纤维布在3450cm-1位置处都存在-OH的伸缩振动峰,刻蚀碳纤维布在1650cm-1、1385cm-1和771cm-1位置处还分别出现了C=O伸缩振动峰、硝基伸缩振动峰和亚硝基伸缩振动峰,疏水碳纤维布在1160cm-1位置处还存在Si-O-Si键的伸缩振动峰。

(2)当FEP含量从10%增加至50%时,复合材料的表面接触角呈现先增加而后减小的趋势,在FEP含量为40%时取得最大值,而复合材料的表面滚动角则表现为先减小而后增加的趋势,在FEP含量为40%时取得最小值。当PU含量从2%增加至8%时,医院外墙装饰用碳纤维/环氧树脂复合材料在PU含量为2%~6%时的表面接触角相当,而PU含量为8%时的表面接触角明显减小。

(3)随着摩擦试验的进行,不同PU含量的复合材料的磨损率都呈现逐渐减小的特征,但是在相同的摩擦条件下,PU含量为6%的复合材料的磨损率最小,而PH含量为2%的复合材料的磨损率相对较大。