纤维滤料对悬浮颗粒物的过滤净化性能研究

2020-10-27王团安

王团安

(陕西省环境保护公司,陕西西安 710077)

在我国工业化产业的高速发展下,环境问题日渐突出。近年来,空气污染问题已经成为了国民最为关注的环境问题,它不仅降低了周围生活环境的质量,而且对国民健康造成了严重威胁[1]。空气中的颗粒物污染主要来源于工业污染、农业燃烧污染、生产建设扬尘、汽车尾气污染等,颗粒物中的重金属、有毒化合物等物质通过呼吸作用进入人体,并引发呼吸类疾病。因此,加大环境治理力度,提高环境污染物排放要求,对于控制环境污染有着重要意义。高温烟气的净化处理技术一直是工业烟气处理的重点和难点,在当前的高温烟气过滤技术中,存在着如滤料耐热性能差、过滤效率低等问题。这些问题不仅降低了环境治理的能量利用率,而且对工业的环保型产业升级造成了阻碍[2]。芳香族聚酰亚胺(polyimide,PI)是一种高性能聚合物材料,它具有较高的热稳定性和化学稳定性,因此具有较高的研究价值。芳香族PI的种类不同,其溶解性能和性质要求不同[3]。本研究将选择一种可溶性芳香族PI作为基础材料,并以静电纺丝技术制备纳米纤维滤料,以期能为提高工业烟气滤料的耐热性和过滤性能提供一些思路。

1 纤维滤料的过滤净化机制及制备工艺研究

1.1 静电纺丝技术及膜过滤材料的过滤机制

静电纺丝技术是通过静电力产生微细纤维,由于它能够高效地制备连续纳米纤维,因此这种技术的研究和发展被众多学者所重视。近年来,国内的静电纺丝研究主要集中在特殊材料的制备及应用、医学医药应用等方面[4]。由于纳米级纤维非常细小,如何利用静电纺丝技术进行高性能和规模化制备,仍旧是当前领域内重点关注的问题。电纺技术是一种干法纺丝技术,与传统纺丝技术相比,它的突出点在于更大的比表面积和更小的纤维直径。

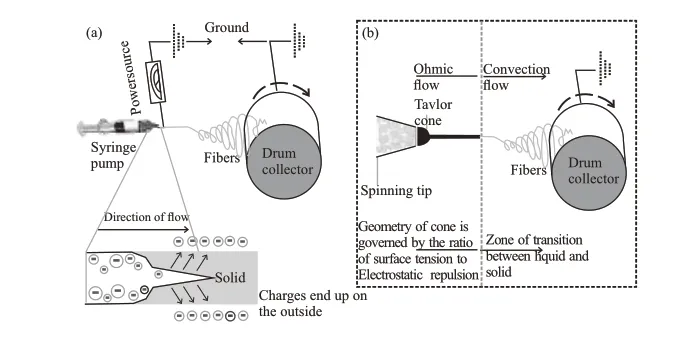

图1为静电纺丝工艺的发生过程和现象示意图,其中图1(a)是静电纺丝工艺的发生过程,图1(b)是静电纺丝的现象示意图[5]。它的发生装置由三个部分组成,分别是喷丝装置、高压电源、接收装置。如图1(a)所示,静电纺丝工艺的高压静电场在针头和接收装置之间。喷丝装置的针管内装有电纺溶液,在表面张力和动力系统推力的作用下,电纺溶液从针管内进入电场,此时电场力会对溶液产生诱导作用。电纺溶液在电场力作用下形成圆形小液滴,如图1(b)所示,电场力随电压增加而增大,圆形电纺液滴在电场力作用下被拉伸为泰勒锥。当静电场的电场力大于液滴自身作用力时,液滴就会形成高速喷射流,并射向接收装置表面。在这一过程中,拉伸的射流不断挥发固化,最终在接收装置表面沉积为纤维膜。

图1 静电纺丝工艺的发生过程(a)和现象示意图(b)Fig.1 Occurrence process (a) and phenomenon diagram (b)of electrospinning process

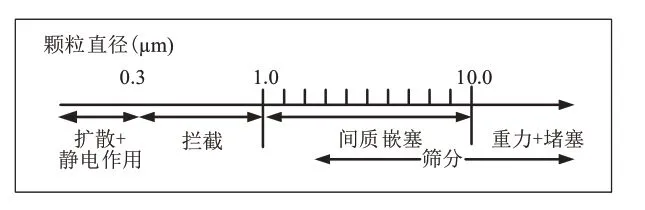

对于膜过滤材料而言,它的比表面积、孔隙率等基本特征参数决定了材料的过滤性能。与一般的过滤介质相比,纳米电纺纤维具有高比表面积、高孔隙率及细小孔径,因此它在不同介质的过滤分离上拥有更大的应用价值[6]。图2为不同粒径的颗粒过滤机制。从图2可以看出,纳米级的纤维材料对于不同粒径的颗粒物截留效果更好。

图2 不同粒径的颗粒过滤机制Fig.2 Filtration mechanism of different particle sizes

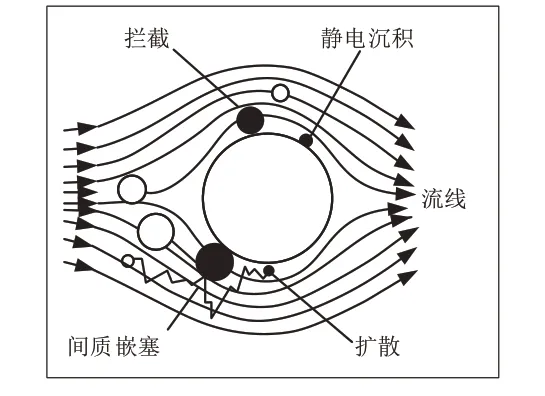

图3 为纤维滤料的过滤机制。通常情况下,根据空气流速和颗粒物的粒径变化,纤维膜过滤的机制也会发生变化。在纤维过滤过程中,存在着一种或多种过滤机理[7]。扩散作用是指亚微米级的粒子在布朗运动下脱离流线,并与纤维接触碰撞,从而从气体中分离出来。当粒子尺寸减小时,气体的扩散作用增加。惯性沉积是指颗粒物随着气流运动的过程中,被惯性力带动并脱离流线,从而沉积在纤维膜上。静电沉积和范德华沉积是指当颗粒物与纤维距离很小时,彼此之间的电荷产生诱导力,并带动颗粒物沉积在纤维膜上。当粒子直径较小时,它会在接近纤维滤料时,随气流发生绕流现象。这种情况下,若粒子直径大于其到纤维边缘的距离,则会发生拦截作用。上述这些情况是纤维滤料的主要过滤机制,大多数情况下,它们是在纤维过滤过程中同时发生的。滤料的基本参数会导致不同的过滤机理,而不同的过滤机理也会对滤料的过滤性能产生影响。

图3 纤维滤料的主要过滤机制Fig.3 Main filtration mechanism of fiber filter media

1.2 电纺f-Gr/PI复合纳米纤维膜的制备

石墨烯(graphene,Gr)是一种二维单层碳晶体,它的比表面积较高,且具有稳定优良的电子特性和物理性质。图4为石墨烯的常见制备方法及特点。石墨烯的主要制备方法有机械剥离法、晶体表面外延生长、有机和溶剂热合成、合成碳化硅、氧化石墨烯的热膨胀和还原等[1]。在石墨烯的实际应用中,可以根据应用需求选择不同的制备方法。

图4 石墨烯的常见制备方法及特点Fig.4 Common preparation methods and characteristics of graphene

石墨烯虽然在电子及物理方面表现出优异的性质,但是它在具体应用中存在着局限性,例如化学惰性、容易聚集堆叠等。因此当前有大量研究对石墨烯的结构或成分进行改进,并形成功能化石墨烯(Functionalized graphene,f-Gr)[8]。根据添加物的性质不同,f-Gr的功能化或改性修饰可以分为软功能化或硬功能化。软功能化是指以酯化、重氮化等共价作用或者氢键作用等非共价作用进行f-Gr的改进,其中共价作用会损害石墨烯的sp2杂化结构,进而影响其电子性质;非共价作用则是在Gr表面引入新基团,对其本身的结构和性质影响不大。硬功能化是指将Gr与贵金属或半导体颗粒等进行界面结合,并形成对应的功能化石墨烯。本研究采用三种f-Gr材料,它们分别是氧化石墨烯(graphene oxide,GO)、氟化石墨烯(fluorinated graphene,FG)、氨基化石墨烯(aminated graphene,NG)。

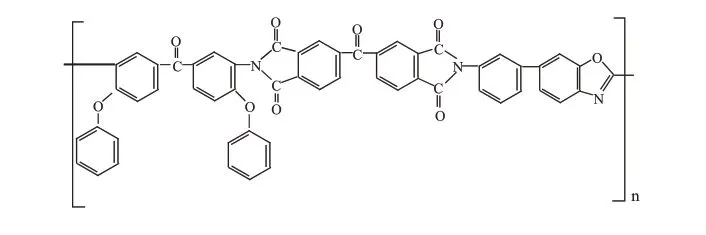

聚酰亚胺(PI)是对含有酰亚胺结构的聚合物统称,它包括芳香族PI和脂肪族PI[9]。但是脂肪族PI的合成非常困难,因此其实用价值低。本研究采用的是芳香族PI,它的合成种类较多,且结构稳定,在工业生产中具有较高的实用价值,图5为研究采用的PI分子结构示意图。制备复合型的PI纳米纤维时,一般有两种思路,一种是在制备前将复合组分直接混合到PI溶液中,另一种是在制成PI纳米纤维膜后再进行后处理。本研究将采用前一种思路,将f-Gr作为增强填料,与PI溶液混合,再进行静电纺丝工艺处理。

图5 PI分子结构示意图Fig.5 Schematic diagram of pi molecular structure

表1为实验试剂材料及主要仪器设备,其中NMP为N-甲基-2-吡咯烷酮;高压静电纺丝装置的生产商为上海育玥纳米科技有限公司。

表1 实验试剂材料及主要仪器设备Table 1 Experimental reagent materials and main equipment

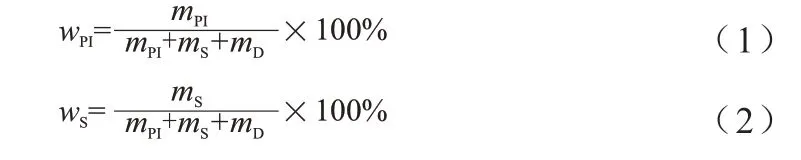

根据式(1)、(2)计算出f-Gr/PI复合电纺溶液添加剂的添加量,并根据计算结果制备对应的电纺溶液。

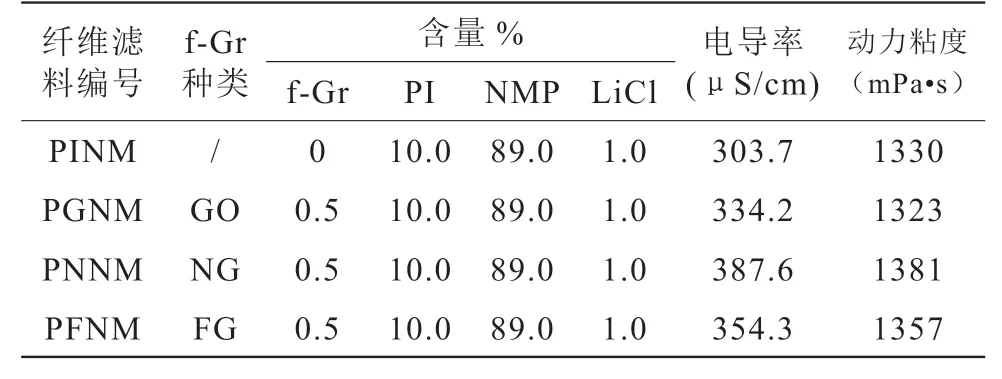

式(1)、(2)中,ws表示添加剂的质量分数,ms表示添加剂的质量,mD表示溶剂质量。表2为f-Gr/PI复合电纺溶液的组成及性质,其中电导率和动力粘度是在标准室温条件下测得。

表2 f-Gr/PI复合电纺溶液的组成及性质Table 2 Composition and properties of f-Gr / PI composite electrospinning solution

纳米纤维膜最终需要用于悬浮颗粒物的过滤净化,因此需要对制备好的纳米纤维膜进行性能评价。本研究将采用TSI计数扫描法测试f-Gr/PI复合纳米纤维膜的过滤效率和压降差。DOP法是目前主流的空气过滤器检测方法,它以领苯二甲酸二辛脂(Dioctyl Phthalate,DOP)气溶胶颗粒作为测试对象,经过电中和处理后,自上而下均匀地通过测试膜[7]。在测试过程中,连续空气流量为30L/min,过滤器有效面积为150mm×150mm,DOP空气动力学直径为0.3μm,每个过滤测试时间为180s,实验在标准室温下进行。

为了对过滤效率和压降差进行相对平衡的评估,这里引入了质量因子评估参数(Quality Factors,QF)。在测试样品相同的情况下,它表示过滤效率和压降差之间的相对比率,通过公式(3)可以计算出对应纳米纤维膜的质量因子。

式(3)中,表示过滤效率,表示压降差。从式(3)可以看出,质量因子越高时,纤维膜的过滤性能越好,因此得到具有更高质量因子的纳米纤维膜,是本研究的关键目标。

2 f-Gr/PI复合纳米纤维膜过滤性能测试

在f-Gr/PI复合纳米纤维膜的制备过程中,以单面硅油纸作为接收材料,将不同的f-Gr/PI电纺溶液注入注射器中,并将其固定好,并调整参数。制备过程中,施加电压为18.5kV,接收距离为180mm,注射速度为0.5mL/h,注射泵平移速度为4m/min,滚筒转速为250r/min,测试在标准室温下进行,湿度控制在(45±2)%RH,制备时间为12h。在f-Gr/PI复合纳米纤维膜制备完成后,需要对其过滤性能进行测试。测试前需要对其进行预处理,即在85℃环境下干燥24h。

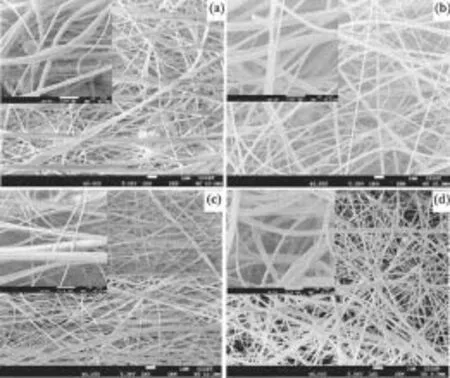

图6为f-Gr/PI复合纳米纤维膜的FESEM图,其中(a)、(b)、(c)、(d)分 别 为PINM、PGNM、PFNM、PNNM四种纤维膜放大5000倍的效果,插图为放大20000倍的效果。观察图6可以发现,整体看来,纳米纤维呈三维网状结构,其排列取向具有随机性,而纤维的直径并不均匀,纤维存在局部缠结现象。另一方面,将图6(a)与(b)、(c)、(d)进行对比,PINM纤维膜的表面光滑,而添加了f-Gr的纤维膜表面则呈现出不规则特点,且PFNM、PNNM这两种纤维膜的情况更为明显。将添加不同f-Gr的纤维膜进行对比,纤维膜形貌也有所不同。对上述结果进行分析,添加了f-Gr后,复合PI纳米纤维膜的纤维直径更窄,其拉伸程度更大。纳米纤维之所以会出现局部缠结的情况,是因为工艺过程会影响周围气流的稳定性,从而导致纤维无法均匀地拉伸成型。在添加f-Gr后,f-Gr纳米微粒会受到电场中的多种相互作用影响,例如气流不稳定性、拉伸时的溶剂挥发等,这些影响的最终表现就是纳米纤维膜的表面不规则性。

图6 f-Gr/PI复合纳米纤维膜的FESEM图Fig.6 FESEM of f-Gr / PI composite nanofiber membrane

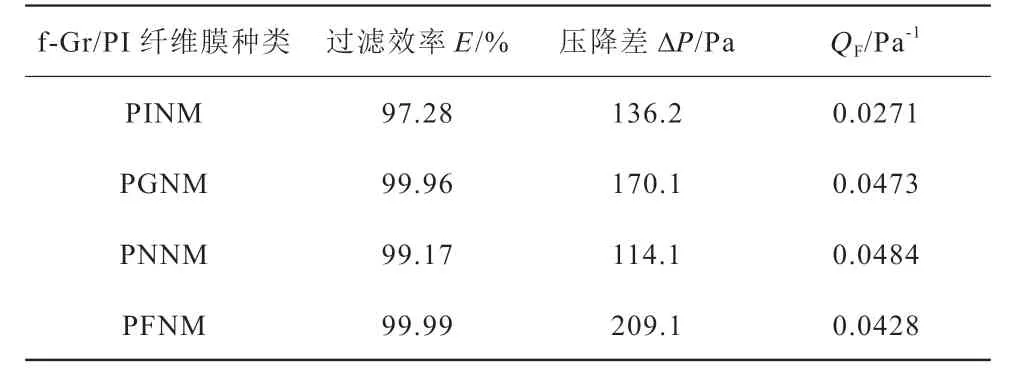

表3为电纺f-Gr/PI复合纳米纤维膜过滤性能统计结果,过滤性能的测试方法是DOP法。根据统计结果可以看出,PINM的过滤效率最低,仅达到97.28%;添加f-Gr纳米增强填料后,纳米纤维膜的过滤效率均有所增加,PFNM的过滤效率为99.99%,PGNM的过滤效率为99.96%,PNNM的过滤效率为99.17%。纤维滤料的压降差表征着过滤时的滤料阻力,实验结果反映出,PFNM的压降差最大,达到了209.1Pa;其次是PGNM,它的压降差为170.1Pa;PINM的压降差相对较小,为136.2Pa;PFNM的压降差最小,仅有114.1Pa。通过上述统计结果可以发现,纤维膜的过滤效率最佳,不代表其过滤阻力最小,而纤维膜的质量因子则反映了纤维膜过滤效率和压降差的综合评估情况。

表3 电纺f-Gr/PI复合纳米纤维膜过滤性能统计结果Table 3 Statistical results of filtration performance of electrospun f-Gr / PI composite nanofiber membrane

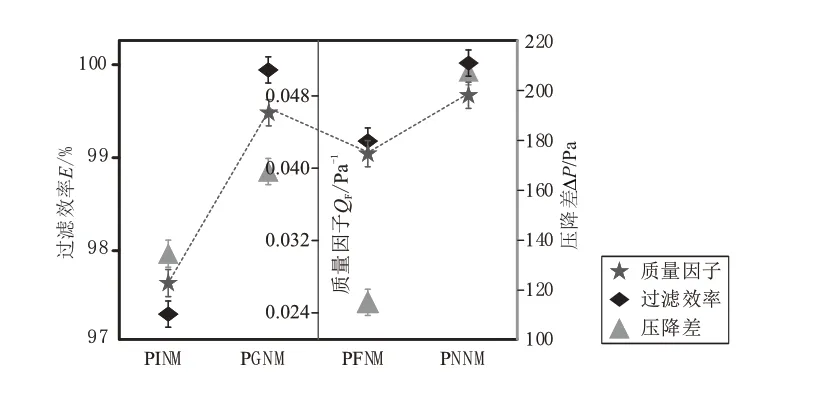

为了综合评价复合纳米纤维膜的过滤性能,将电纺f-Gr/PI复合纳米纤维膜的过滤性能测试结果通过图7进行反映。通过图7可以看出,四种电纺纳米纤维膜的质量因子由高到低依次为PNNM>PGNM>PFNM>PINM。因此,与PI纳米纤维膜相比,在添加f-Gr纳米增强填料后,复合PI纳米纤维膜的过滤性能得到了明显提升;同时,氨基化石墨烯对PI纳米纤维膜的性能增强效果最好,氧化石墨烯的增强效果次之,氟化石墨烯增强后的复合PI纤维膜质量因子也达到了0.0428,远高于PI纳米纤维膜的0.0271。

图7 电纺f-Gr/PI复合纳米纤维膜过滤性能测试Fig.7 Filtration performance test of electrospun f-Gr / PI composite nanofiber membrane

3 结论

由于工业烟气的温度较高,其对烟气除尘材料的耐高温性和过滤性能需求更高。电纺纳米纤维材料具有较好拦截性能,聚酰亚胺材料具有高热稳定性和高化学惰性,因此PI电纺纳米纤维材料具有较高的工业实用价值。本研究采用静电纺丝技术制备了复合聚酰亚胺纳米纤维材料,并使用功能化石墨烯对其进行了性能增强研究。研究结果显示,在添加功能化石墨烯后,从形貌特征而言,复合纳米纤维材料的拉伸程度更大,纤维直径更细。纳米纤维膜的过滤性能测试结果显示,氨基化石墨烯对PI纳米纤维膜的性能增强效果最好,PNNM的质量因子达到了0.0484,过滤效率和压降差分别为99.17%和114.1Pa;就未进行增强处理的PI纤维膜而言,它的质量因子为0.0271,过滤效率和压降差分别为97.28%和136.2Pa。因此氨基化f-Gr/PI复合纳米纤维膜的综合过滤性能最佳。此次研究通过电纺技术成功制备了性能增强的复合PI纤维滤料,为高温过滤材料的制备提供了技术基础。但是受研究条件所限,未能对复合PI纳米纤维膜进行热稳定性分析,这将在今后的研究工作中予以完善。