立式玻璃钢储罐数控缠绕机械喷涂施工技术

2020-10-27寇建峰

禹 浩,寇建峰

1.中国石油然气销售湖南分公司,河南郑州 450000

2.大庆油田工程建设有限公司油建二公司,黑龙江大庆163453

玻璃钢储罐是以玻璃纤维为增强剂,树脂为粘合剂,通过缠绕喷涂制造而成的新型储罐[1]。由于具有质轻高强的特点,近年来该新型储罐在石油行业得到广泛应用[2]。2018年在长庆油田致密油产能建设项目岭二联合站工程中,仅用50 d时间就完成了2座500 m3玻璃钢储罐的制作安装,各项指标符合规范要求,施工质量达到优良标准,受到业主一致好评,已形成具有可操作性的施工工法。

1 工艺原理

1.1 施工原理

玻璃钢储罐直径8 m、高度12 m,制作时按照罐顶、罐体、罐底的顺序施工,即先进行罐顶糊制,采用逐层衬布方式制作;再进行罐体制作,采用数控缠绕、机械喷涂技术分层糊制;接着进行罐底制作,糊制时直接在混凝土基础上进行,制作方式与罐顶制作相似;最后完成罐底与罐体的对接[3]。

1.2 数控缠绕原理

罐体制作时将立式旋转模具悬挂在立式液压旋转设备上,缠绕喷涂机轨道放置在旋转模具旁,整个装置采用微机控制,缠绕喷涂机在轨道上作上下移动,罐体模具在液压驱动下旋转,通过微机控制程序输入不同的缠绕角来控制模具旋转与小车之间的相对速度,从而实现螺旋和环向缠绕。

2 操作要点

2.1 施工准备

(1)材料准备。施工用树脂和无捻玻纤纱等材料应具有产品合格证、质量检验报告等质量证明文件,各种材料经抽样检测合格,方可进入现场使用。施工用的模具材料准备到位并合理堆放,保持干燥,备好脱模剂。配料应严格按照质检中心提供的配方进行配料,配料容器保持干燥、清洁、无渍物,配置胶液充分搅拌均匀,搅拌时间不低于2h。

(2)设备准备。现场配备数控缠绕设备、喷涂设备。喷枪轨道架、树脂罐、管道、喷枪、纤维切割喷射器、压缩空气气源配套机具齐全。罐体立式阳模旋转支架安装到平整位置,保证转动灵活,配套液压驱动装置调试完毕。焊接设备接线完毕,吊装做好施工准备,随时准备进入施工现场。

2.2 罐顶制作

(1)罐顶模具。罐顶模具采用型钢制作成锥形结构,直径略大于储罐内径,罐顶的仰角偏差不超过0.5°。模具安装完成后应抛光,表面应光滑、平整、密实,无裂缝、针孔等缺陷。模具制作完成后,对模具的弧度、直径等进行检测和验收。使用精度为1 mm的钢尺测量其弦长,用公式计算其弧长和数量,检验是否与罐周长相符。

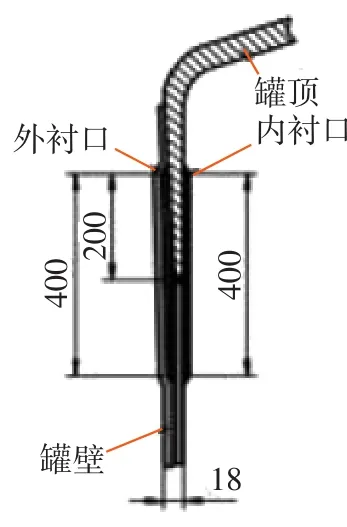

(2)罐顶糊制。罐顶制作见图1。

图1 罐顶制作

第一,罐顶糊制前先布置肋筋,本工程将玻璃钢管一分为二作肋筋,弧面朝上,360°均匀布置8道,铺在已安装好的罐顶模具上与罐顶糊制成一体。第二,糊制前在模具上涂刷脱模剂,待干燥后涂刷树脂,均匀涂刷两层,第一层不粘手后涂刷第二层,每层厚度0.2~0.3 mm,然后铺玻璃纤维布,逐层衬布,采用正交铺层,注意错缝和搭接。树脂定量使用,使用专用压辊用力沿布的经向和纬向赶气泡,使布贴紧,含胶量均匀,表面平整密实,无气泡产生。第三,罐顶护栏由弯管机加工成型,保证制品的圆滑、美观。扁钢也由机械预制成型,然后焊接到护栏立柱上,从整体上保证了护栏的安全、美观。第四,脱模采用气压将模具顶出,如不能顺利脱模,可采用胶锤敲击罐顶边缘。脱模后静置1 h以上再进行吊装,防止翘边变形。

2.3 设备安装

(1)数控设备安装及调试。第一,数控设备包括立式旋转设备、缠绕喷涂机轨道及电脑控制台[4]。立式旋转设备固定在罐基础附近空地上,场地要平整、硬化,且保证设备与地面垂直,检测设备垂直度合格后,采用拉线将设备固定牢固,防止工作中倾斜。第二,缠绕喷涂机轨道立于立式施工设备旁,距离模具边缘600~800 mm,轨道与模具纵线平行,并保证与地面垂直,并采用拉线方式固定,缠绕喷涂机安装在轨道上。第三,计算机控制台放置在缠绕设备附近,设备安装见图2。第四,调试旋转设备及缠绕喷涂机运转和工作部位是否正常,需特别仔细检查树脂固化剂双组分泵是否有堵塞现象。

图2 设备安装

(2) 罐体模具安装。其一,储罐模具有上、中、下三道支撑环,支撑环采用60mm×5mm扁钢制作,直径根据储罐内径制作;纵向均布50 mm×50 mm木方,间距100 mm;支撑环结构见图3。调节支撑环上的调节螺栓,使模具整体直径上小、下大,有利于脱模。外层敷设一层三合板和一层五合板,模板高度为12 m。其二,为了保证罐体的圆度,模具制作完成后,采用标杆法对储罐椭圆度进行测量和校验,即在安装立式支撑筋时,在模具旁立一标杆,旋转模具,保证支撑筋与标杆的距离相等,逐条将立式支撑筋安装到旋转模具环上。其三,在立式支撑筋安装完毕后,先安装三合板,用码钉枪将三合板固定在安装好的立式支撑筋上,三合板固定紧密。然后将五合板安装到三合板上,同样用码钉枪固定的方法固定紧密。模具安装见图4。其四,安装好复合板后,用标杆测定的方法校验其圆度,并测量罐体的内径。其五,检查模具无凹坑、粉尘、杂物,表面平滑。缠绕前在模具表面涂刷隔离剂并包覆一层聚酯薄膜,薄膜搭接宽度20 mm,表面无破损、褶皱,以方便脱模。

图3 支撑环结构

图4 模具安装

2.4 罐体制作

(1) 罐顶与壁板模具对接。罐体糊制前采用25t吊车将罐顶吊装到已组装好的模具上,吊点选择罐顶中心,吊装方式见图5。保证罐壁与罐顶连接位置一起缠绕糊制。罐顶与罐壁缠绕搭接方式见图6。

图5 罐顶吊装方式

图6 罐顶与罐壁接缝方式

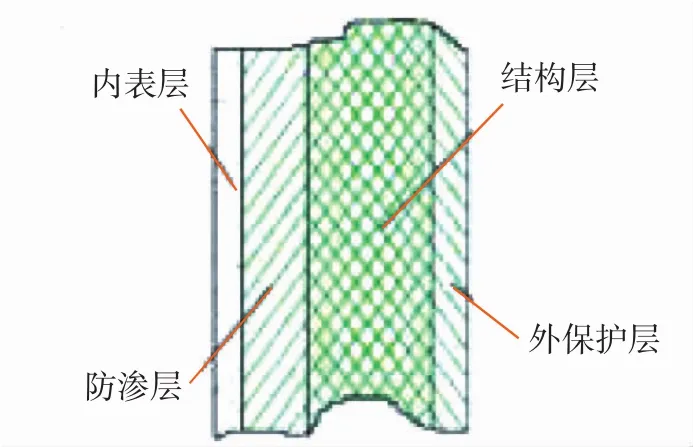

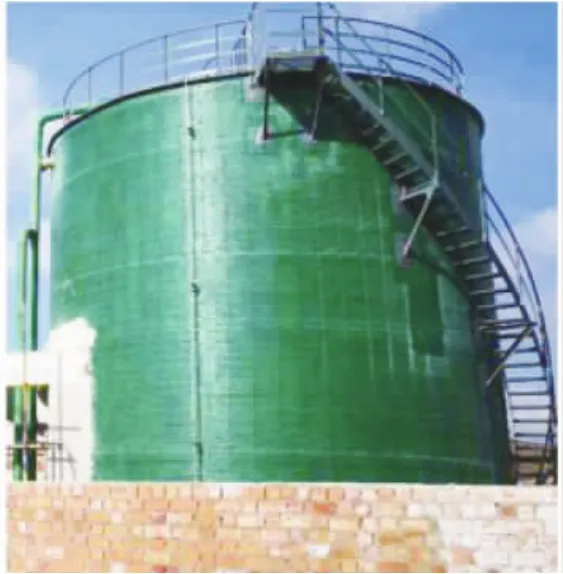

(2)罐体糊制。其一,罐体缠绕时由已设定的控制程序控制模具水平旋转,小车在轨道上下运动,利用二者之间相对运动进行缠绕。缠绕时由下至上缠绕,每缠绕一层喷涂一层,采用退缠进喷方式进行糊制,糊制顺序为:先糊制内表层和防渗层,再糊制结构层,最后糊制保护层。罐体缠绕结构见图7。其二,调整计算机控制程序,使环向缠绕与交叉缠绕交替进行,通过控制模具转速和纤维张力保证树脂含量,第一层固化后再进行第二层的缠绕,以避免缠绕过程中产生气泡。按此方式缠绕直至达到设计厚度要求。罐体缠绕方式见图8。其三,喷涂时内衬层树脂含量控制在90%±2%,并在内表层2~3 mm的铺层上加入抗静电剂。结构层含胶量达到70%~80%。外保护层糊制时加入紫外线吸收剂,延缓老化。罐体外观质量见图9。

图7 罐体缠绕结构

图8 罐体缠绕方式

图9 罐体外观质量

(3)脱模准备。罐体制作完成后在罐体上开好人孔或从罐底空隙进入罐内,作业人员松开上、中、下支撑环调节螺栓,释放模具支撑力,并用胶锤敲击罐壁,使罐壁与模具间产生缝隙,做好脱模准备,待罐底制作完成后进行吊装脱模。

2.5 罐底制作

(1)在储罐刚性基础上用砖垒一圈高度为200 mm、直径比罐壁直径大300 mm的环墙,环墙内侧用水泥抹面,以基础和砖墙的环墙作模具进行罐底铺层,铺层严格按图纸进行。为增加罐的安全性,罐底拐角厚度在30 mm左右,偏差以不大于5 mm为准。

(2)制作前应将钢筋混凝土底板清扫干净,不得有水迹、油污等,直接在罐基础上糊制,先涂厚度2~3 mm的环氧树脂,然后铺敷毡、布,层间搭接不少于30 mm,树脂与毡、布交替进行,铺层顺序为先铺结构层,后铺内衬层,最后铺耐磨层,直至达到设计厚度,最后在表层上铺薄膜或者聚酯毡,增加表层的树脂含量,达到防渗的目的。

(3)拐角部位应交替做拐角补偿,垂直部位应保持与罐底相同的厚度。罐底制作不允许有夹层、凸起、分层和大面积气泡等缺陷,外观质量应符合HG/T 3983—2007质量标准的要求。

2.6 罐底与罐体组装

(1)吊装脱模。第一,吊装采用75 t吊车、配20 t吊带4套,整体吊装示意见图10。第二,吊装部位及着力点为罐顶,罐顶组装时在罐顶开4个吊装孔,将起吊盘从罐体内部放入并固定在吊装孔中(采用起吊盘的目的是为了增加罐顶的着力点面积,防止罐顶单点受力过大),吊具长度不低于5 m,起吊应缓慢,脱模后将罐体放在已制作好的罐底上。吊装脱模见图11。

图10 整体吊装示意

图11 吊装脱模

(2)罐体密封。第一,罐体和罐底进行承插连接,接缝处用树脂砂浆填充。第二,罐体内壁与罐底连接处按施工图要求用树脂砂浆做出圆弧,再用毡糊制8~10 mm厚的密封层。第三,罐外壁与罐底连接处用玻璃纤维缠绕纱浸透树脂将罐底接缝填实,然后灌上树脂砂浆,再用纤维毡或布进行连接补强。

2.7 附件安装

(1)盘梯安装。罐缠绕完成后,按盘梯轨迹线在预埋的连接板上焊接支撑件。再将已预制好的盘梯吊装到支撑件上,调整固定。焊接时采取必要的保护措施,避免焊接时高温对罐壁造成破坏。

(2)法兰管安装标高和方位角度应符合图纸要求,确定开孔标高,待审查确认后开孔。开孔部位应做补强,补强材料、铺层应按工艺设计要求施工,补强接口使用内衬树脂,并加入抗静电剂。多个罐对称布置时,相对应的法兰应在同一标高和直线上,不得错位,开孔后的板材应予以登记保留,以作为检测之用。法兰管就位后,内、外拐角处应做圆弧处理,用浸胶的缠绕纱衬出圆弧角。其他构件安装应符合图纸尺寸要求,外表处理应美观。

2.8 水压试验

(1)充水试压。储罐在制作和检查完毕后须进行充水试验,以检查罐底、罐壁严密性小及固定顶强度、稳定性及严密性。试验方法是充水到设计最高液位后,保持48 h,以罐底无渗漏、罐壁无渗漏且无异常变形为合格。罐顶试验采用放水方法进行,试验时缓慢降压,当试验压力达到-490 Pa时,以罐顶无异常变形为合格。

(2)沉降观测。在罐壁下部每隔不大于10 m设置一个沉降观测点,宜为4的倍数,且不少于4个。充水高度等于罐壁高度的1/3,进行沉降观测24 h,无异常继续充水到罐高的2/3,再进行沉降观测24 h,当仍未超过允许的不均匀沉降量,可继续充水到最高液位,当沉降量无明显变化时即可放水。

3 结束语

由于玻璃钢储罐具有诸多优点,因此在油田行业具有广泛的应用前景,并逐步朝向大型化发展[5]。通过设备的改进和技术的发展,实现了大中型储罐的现场制作安装;采用数控缠绕和机械喷涂技术解决了工期紧张、工程量大的难题,使工程如期竣工,受到建设单位和使用单位的好评,赢得了市场信誉。