全尺寸试验机移动夹头及锁紧装置的研制

2020-10-27李泽邦曾宇阳刘程程刘太元

李泽邦 ,曾宇阳 ,刘程程 ,刘太元

1.青岛海洋工程水下设备检测有限公司,山东青岛 266101

2.海洋水下设备试验与检测技术国家工程实验室,山东青岛 266101

随着我国对海洋油气资源开发力度的加大,油气管道在石油天然气开采运营过程中发挥着重要的作用。疲劳损伤是油气管道失效的主要原因之一,油气管道由于受到交变应力的作用,从而导致管道内外缺陷发生扩展,最终使管道产生疲劳断裂[1-5]。

目前在重要的海工工程中,一些发达国家采用全尺寸油气管道疲劳试验数据对其进行疲劳寿命评估和安全性校核。同时,随着管道修复技术的日益发展,为了验证修复后管道的整体性能,需对其进行全尺寸试验[6-11]。为此,在充分考虑油气管道服役的情况及国内外技术最新发展的基础上,国家海洋设备质量检验中心研发了一台管道全尺寸轴向疲劳试验机,如图1所示。为解决该试验机夹具移动和过零试验问题,对设备能力进行升级,设计了一种移动夹头和锁紧装置,经试验验证,此套装置运行良好,能够满足试验需求。

图1 改造前的全尺寸轴向疲劳试验机

1 移动夹头

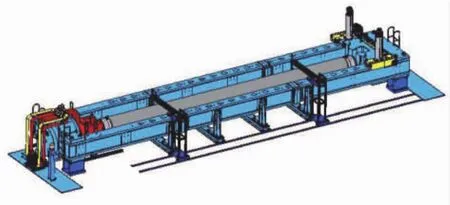

移动夹头主要由穿销装置、销轴、移动横梁、移动横梁支撑轮及导向轮组件、液压控制模块及液压管路等组成,见图2。移动横梁通过支撑轮组件坐落在承载梁上,液压控制模块的电磁换向阀控制液压马达的旋转方向,液压马达驱动支撑轮,带动横梁的移动。导向轮主要起导向作用,保证移动横梁沿着试验机轴向移动,避免发生偏转。承载梁与移动横梁之间通过销轴固定,而移动夹头将根据试件长度的不同而发生位置变化,故销轴需要经常拔出和插入。为使操作更为便捷,所以配备了一套穿销装置,穿销装置的液压马达由电磁换向阀控制旋转方向,液压马达驱动丝杠,丝杠机构带动销轴插入和拔出[12]。

图2 移动夹头示意

2 锁紧机构设计及应用

移动夹头与承载梁通过销轴连接,为方便销轴穿过,销轴直径一般小于销孔,因此销孔与销轴之间存在间隙。为了可以做过零试验,需要消除该间隙。

2.1 锁紧机构设计

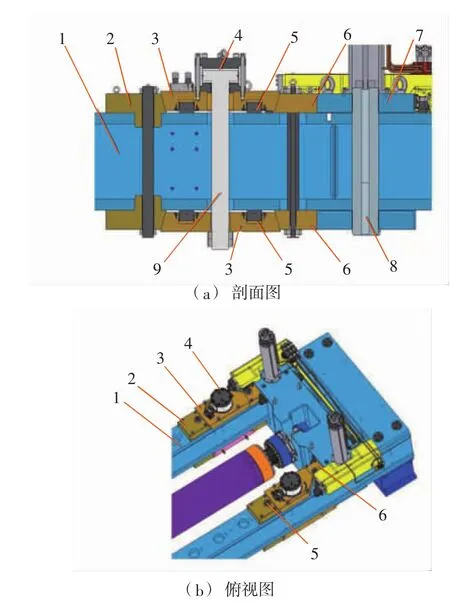

为适应调整试验间隙,承载梁上加工了一排销孔,再加工一套锁紧机构,利用这些销孔和锁紧机构即可固定移动夹头。锁紧机构主要由锁紧油缸、固定块、挤压块、顶块、拆卸活塞和其他辅助工装组成。通过销孔分别在承载梁上下两端安装顶块,固定块与承载梁利用销孔连接,挤压块安装在移动横梁和顶块中间,挤压块与顶块和固定块之间接触面为具有一定角度的斜面,上、下挤压块挤压方向相反,中间穿过一个锁紧缸,锁紧缸活塞通过往复运动带动挤压块挤压顶块和移动横梁,从而达到锁紧的目的,如图3所示。

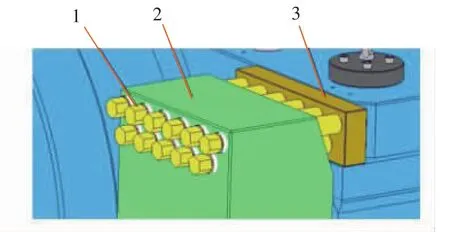

为了消除主机承载柱尾端的连接间隙,扩充锁紧机构,在主机承载柱尾端焊接一个足够高强度和足够厚度的承载板,再通过11个M56的螺杆向前顶支座,使销轴的一半圆弧面贴合足够面积的销孔圆弧面。螺栓强度取12.9级,螺杆采用液压扭矩扳手拧紧,在保证有足够预紧力的同时,每个螺杆的预紧力也均相同。

图3 锁紧机构示意

图4 锁紧装置的顶块机构

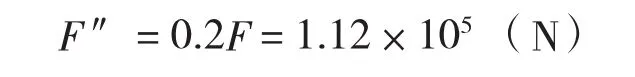

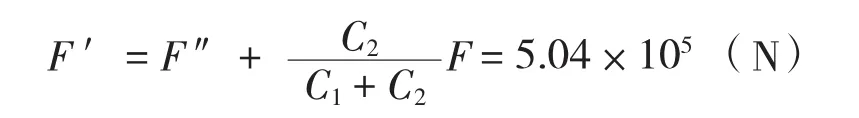

2.2 高强度螺杆强度校核

单个螺杆载荷:

式中:F为单个螺栓载荷;FQ为螺栓最大载荷,20 000 kN;Z为螺杆总数,36个。

剩余预紧力(F无变化时):

预紧力:

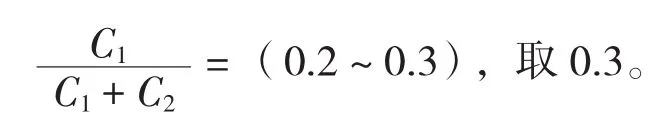

式中:C1、C2为常数,C1取0.3,C2取0.7。

相对刚度系数:

螺杆总拉力:

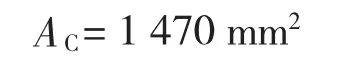

螺杆危险截面面积:

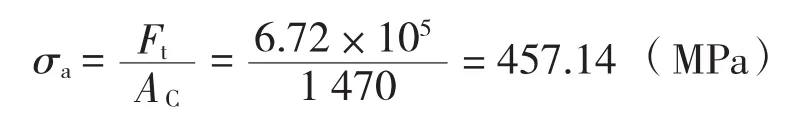

螺杆应力:

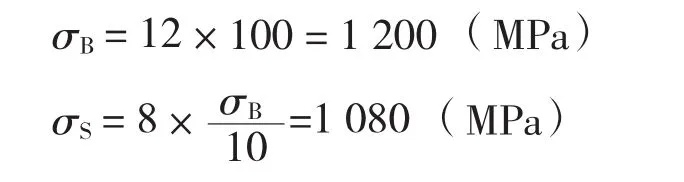

式中:σB为螺杆抗拉强度;σS为螺杆屈服强度。

螺杆许用应力:

螺杆等级12.9级:

式中:SS为安全系数,取2.0。

由于σa≤ [σ],由此可知M48螺栓的理论强度足够。

2.3 螺杆材料疲劳寿命分析

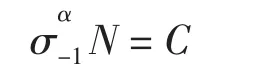

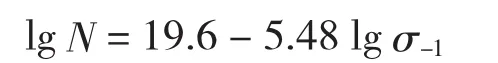

螺杆材料采用50CrVa,其弹性模量为2.06×105MPa。根据50CrVa材料的疲劳极限值,对于简化的S-N曲线可以采用幂函数绘制:

式中:σ-1为对称循环载荷的弯曲疲劳强度应力幅;

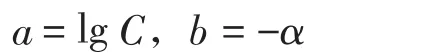

α、C为材料常数;N为应力循环次数。两端取对数:

另有:

则有:

由此可见,幂函数的S-N经验公式在双对数坐标图上为一直线。对于材料常数a、b,通过查手册,取在存活率P=50%时中值S-N曲线上的值,得到aP=19.6、bP=-5.48,将其代入幂函数公式,则有:

依据上述方程,在有限元软件中绘制拟合S-N曲线,得到如图5所示的曲线。

图5 S-N曲线图

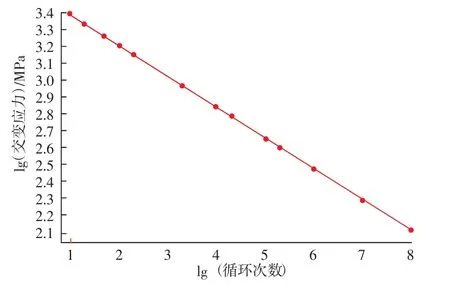

2.4 静力分析计算

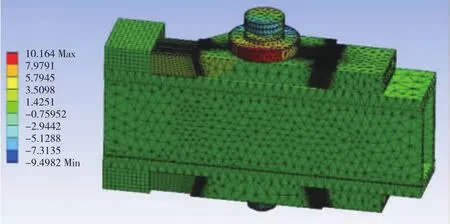

为了验证所设计锁紧机构的强度,采用有限元分析软件ANSYS对锁紧机构进行结构静力分析。在不影响计算结果的前提下,为提高运算速度,对模型进行了简化,采用有限元分析软件划分网格后的模型如图6所示。

图6 锁紧机构的网格划分

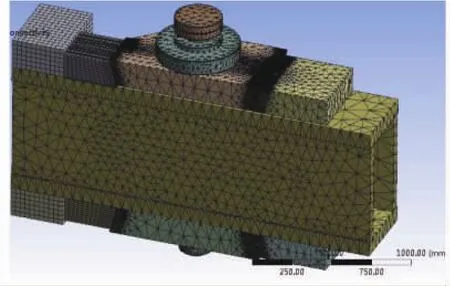

施加边界条件和载荷,如图7所示,设置箱梁两端固定,B侧上下单边挤压块总共施加10 000 kN水平推力,锁紧缸活塞施加1 400 kN推力,向对应缸盖施加等值反力。

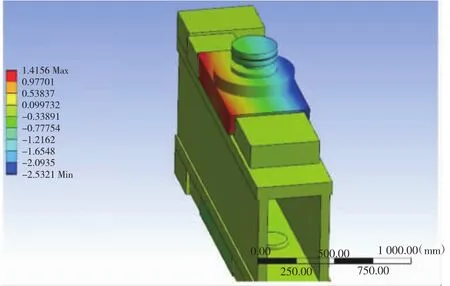

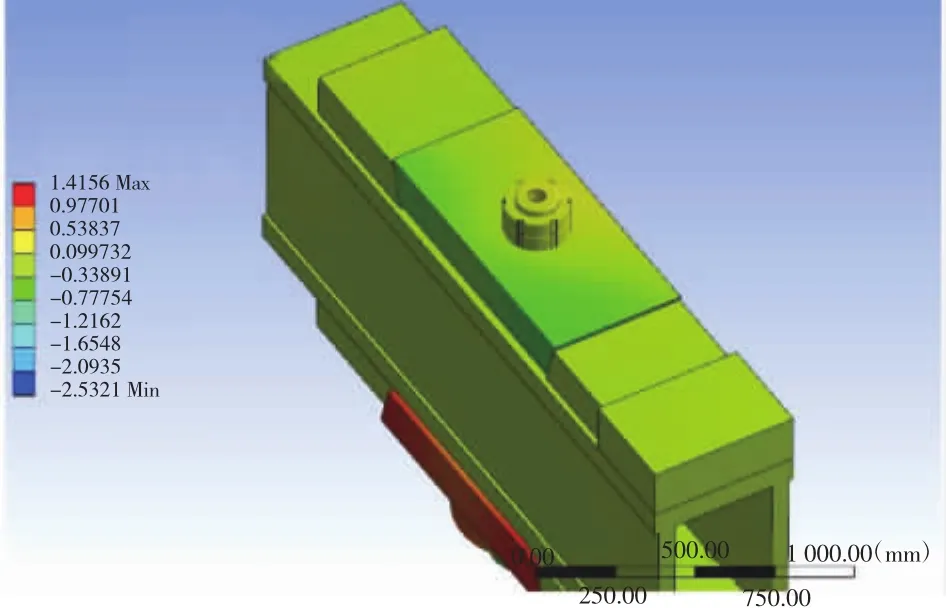

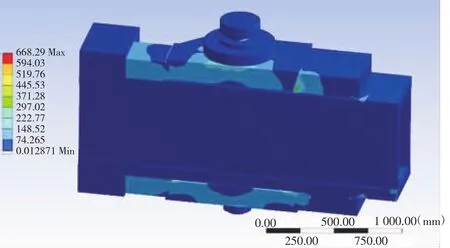

经过加载、求解和后处理步骤后得到分析结果,如图8~11所示。从图8和图9中可以看出,因形状的非对称性,上挤压块会发生沿X轴的偏转,边缘处偏转约±2 mm,挤压块中心Y向基本无位移,下挤压块几乎不发生位移。图10中各挤压块几乎无位置变化,可判断试验最大载荷时,压块Y向负载与锁紧油缸加载力达到平衡,此时图11中压块应力整体不大于300 MPa,一处倒角尖端局部应力达到668 MPa,对整体基本无影响。

图7 施加边界条件的锁紧机构模型

图8 模型Y向位移云图/mm

图9 模型Y向位移云图 (仰视)/mm

图10 模型X向 (水平)位移云图/mm

2.5 安装方法

首先将移动横梁移动到试验位置,利用起吊装置安装顶块,上、下顶块中间穿过螺杆背紧螺母使顶块夹紧承载柱;安装固定块,固定块销轴台肩插入承载柱销孔,在中间穿过螺杆背紧螺母使顶块夹紧承载柱;安装上挤压块,按下挤压块,起吊装置辅助支撑;安装锁紧缸,活塞穿过两个挤压块,下端背紧螺母;连接液压软管,控制锁紧缸活塞向后移动,此时上、下两个挤压块向承载柱移动,挤压两端顶块和固定块,因固定块处于固定状态,所以顶块会顶着移动横梁向后移动,在稍微移动横梁销轴使之贴合、挤住承载梁之后,锁紧缸保持当前压力,即可实现移动横梁消除间隙的目的。

图11 模型整体应力云图/MPa

2.6 拆卸方法

试验结束后,需要拆卸锁紧工装,首先控制锁紧缸活塞向前移动,使之脱离缩进状态;电磁阀控制液压油进入拆卸活塞后端,活塞顶住承载柱,使挤压块挤出试验空间;拆卸各个背紧螺母,并回收各个固定块、顶块和挤压块。

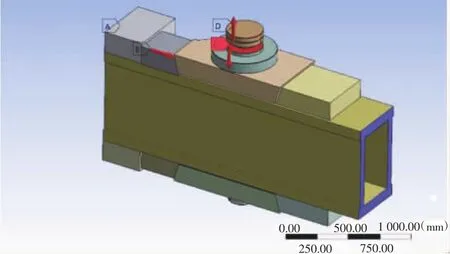

3 升级改造后的设备

近几年,高钢级管道由于环焊缝开裂而引起的事故时有发生,因此对焊缝缺陷的修复及焊缝质量的控制受到人们的高度关注。目前无论对采用B型套筒进行修复还是采用非焊接技术进行修复的焊缝,都需要进行一系列的验证试验。相对而言,对管道进行疲劳测试分析一般使用小尺寸试件,其忽略了尺寸效应,导致试验结果出现偏离,因此,在实际应用过程中,需根据情况对试验结果进行适当调整与修正。近年来模拟海洋管道服役载荷条件下的全尺寸疲劳试验技术发展很快,在国外,全尺寸疲劳试验已经成为API(美国石油协会)的推荐做法,并得到全球各大海工装备企业的高度重视。

采用本文所研究的移动夹头及锁紧装置,可以方便地进行全尺寸管道试样的安装和锁紧,并可应用疲劳试验机进行拉压疲劳测试,符合实际工况,如图12所示。例如某公司需要对某型号的管道进行全尺寸疲劳测试,以研究管道焊缝裂纹在载荷下的扩展情况,该试验采用正弦波,力值为8 000 kN,该测试力值达到了整台试验机疲劳设计的80%,但设备始终运行正常,这说明移动夹头和锁紧装置能够满足试验的需求。

图12 升级改造后的设备

该设备在对管道进行全尺寸疲劳测试时,可根据试验需求进行内压加载或者进行应力-应变数据采集。一般情况下,在管道服役运行期间,管道的焊缝最易出现问题,所以全尺寸疲劳试验通常是对含缺陷的管道进行疲劳断裂模拟测试,试验时可对所需研究的试验管道的焊缝裂纹缺陷进行预计,以保证测试效果。另外,在测试前可根据测试需求进行数值模拟分析,以便与试验数据进行对比,试验结果可以为以后的疲劳测试提供数据参考,也可为管道疲劳寿命的评价和服役期间的运行提供参考。

4 结束语

国内在管道全尺寸疲劳试验研究方面起步较晚,研究力量薄弱,试验数据积累少,全尺寸疲劳试验设备以及全尺寸疲劳试验理论研究匮乏。因此,需要进一步加强基于全尺寸效应的多种载荷综合作用的管道疲劳损伤研究与分析:一是结合国内海工装备检测试验,总结相关试验数据;二是研究全尺寸效应下单一载荷作用和多重载荷作用的疲劳损伤机理;三是建立疲劳损伤仿真模型,将三维仿真技术与试验相结合,为海洋管道的设计、铺设、运营提供技术支撑。

本文针对管道全尺寸轴向疲劳试验机的夹具移动和过零试验问题,设计了一套移动夹具和锁紧机构,升级了设备,增加了功能,解决了使用过程中遇到的问题。通过使用有限元软件对锁紧机构进行分析,确认其结构强度满足设计要求,此外介绍了锁紧机构的安装和拆卸方法,为锁紧机构的应用提供了基础,经试验验证,此套装置运行良好,能够满足试验需求。