浅析炼焦煤制样粒度与黏结指数的关系

2020-10-26郭东升张志炜王昊

郭东升 张志炜 王昊

摘要 为了探讨和分析烟煤黏结指数测定中煤样粒度与黏结指数的关系,固定了检测过程的标准无烟煤、检测人员、检测设备及工器具等影响因素后,选择黏结指数高中低三个煤种,每个品种的样品在0.1~0.2mm粒度范围内的占比分不同梯度制取12个样品,然后在检测过程固定的条件下,进行黏结指数测定的大量试验研究。试验研究结果表明:煤样粒度对黏结指数测定的影响较大,而且随着煤样中在0.1~0.2mm占比增大,黏结指数降低的趋势。同时还对肥煤、焦精煤及焦煤黏结指数的氧化性做了一些实验。

关键词:黏结指数、制取、粒度、氧化性

中图分类号:TQ533

1、前言

黏结指数是判别烟煤的黏结性、结焦性的一个关键性指标,是表征烟煤黏结性的主要参数。对指导配煤炼焦,确定经济合理的配煤比具有重要意义。黏结指数也是确定炼焦用煤价格的一个重要指标。实际工作中,供需各方对黏结指数测定的准确性存有异议,大家在按照在烟煤黏结指数测定的国家标准GB/T5447-2014规定的条件逐一进行甄别的时候,最终的争议点均落在制样上,即煤样粒度的差异上,所以为保证炼焦烟煤质量判定的公正有效性,提高黏结指数测定的准确性。我们对焦煤黏结指数与煤样粒度的关系进行了系统深入探究。

黏结指数测定的原理是以一定量的试验烟煤和专用无烟煤在规定条下混合均匀,快速加热成焦,所得焦块在一定规格的转鼓内进行强度检验,其实质是煤颗粒之间结合牢固程度的一种度量,是各种物理和化学过程的最终结果。为了很好的说明煤样粒度与黏结指数的关系,我们对影响黏结指数的其他因素尽量多做到稳定规范,如标准无烟煤、转鼓、箱式高温炉、压块、其他工器具及检测人员。

1 检测条件的验证

首先用测定黏结指数标准物质对使用的设备、标准无烟煤及检测人员等影响因素进行验证,验证检测环节的可靠性。

1.1 使用的计量器具、设备均在检定/校准有效期内,均满足 GB/T 5447-2014 烟煤黏结指数测定方法的要求。

1.2 实验前对电子天平进行检查自校准、核查镍铬压块质量,确保压块在国标规定的110g~115g之间。

1.3 将样品放入马弗炉后,观察炉温在3min内能否升温至(850±10)℃,满足6min的要求。

1.4 黏结指数测定仪( 转鼓预置控制仪)转鼓仪的转速(50±0.5)r/min、满足测定方法要求。

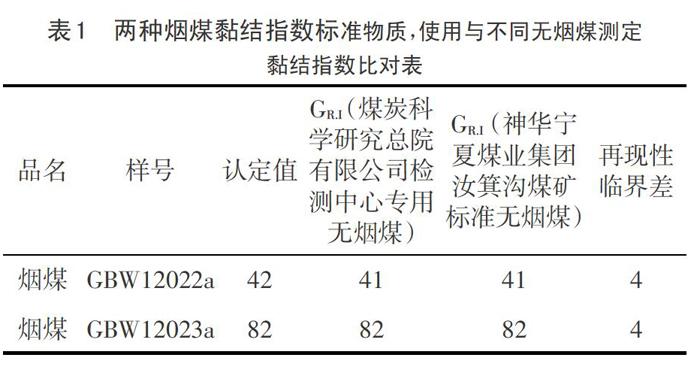

1.5用购买两种烟煤黏结指数标准物质(GBW12022a、GBW12023a)和随机带的标准无烟煤与目前使用的标准无烟煤进行比对试验,检测结果见附表1

从上述表中分析,两种标准无烟煤检测烟煤黏结指数标准物质GBW12023a(认定值为82)和GBW12022a(认定值为42),其两组检测结果均不超方法规定的再现性临界差;说明在黏结指数测定过程中使用的设备、标准无烟煤及检测人员均是可靠的。

2 煤样的选择和制备

2.1 黏结指数量值设计和煤样的选择

根据酒泉钢铁(集团)有限公司采购的常用炼焦用煤黏结指数量值的范围以及煤种的稳定性,决定选取黏结指数相对稳定的乌达肥煤、大武口焦精煤和用于氧化性实验的相对不稳定的马克焦煤,以3种黏结指数不同量值的煤样作为实验标的, 用以制备本次黏结指粒度实验样品。见附表2。

2.2 样品制备

将料场取来的煤样摊开, 放置于温度不超过40℃、带空气循环装置的干燥箱进行,但干燥后、称样前应将干燥煤样置于环境温度下冷却并使之与大气湿度达到平衡。冷却时间视干燥温度而定,如在40℃下进行干燥,干燥后,按照国家制样标准要求, 将煤样逐级破碎到粒度小于0.2 mm,再将小于0.2 mm 的样品用检定合格的150目标准筛分成两份,一份为小于0.1mm,另一份为0.1mm~0.2mm,然后将两份样品充分混匀,按照粒度在0.1mm~0.2mm范围内占比不同,配置成12个样品。再将配置的每个小样充分混均。见附表3.

2.3 样品的均匀性检查试验

随机选择一个样品,检测灰分,验证样品的均匀性,检测结果见附表4。

从上述灰分检测数据分析,7次检测结果3倍的标准偏差(RSD)小于方法规定的重复性限要求,说明制备的样品是均匀的。

3 0.1mm~0.2mm范围粒度分布对黏结指数结果的影响试验

分别将乌达肥煤、大武口焦精煤和马克焦煤进行制样,每个品种在0.1mm~0.2mm粒度范围内占比从0~100%制备12个样品,逐一对每个样品采用相同的检测方法、相同的检测设备、相同的标准无烟煤及相同的检测人员。

3.1 乌达肥煤0.1mm~0.2mm范围粒度分布黏结指数结果的试验,见附表5。

从附表5分析,对于黏结指数量值高的肥煤,0.1mm~0.2mm范围粒度占比在0%和100%的黏结指数的极差是10,从图1和图2分析,随着在粒度在0.1mm~0.2mm范围的占比增加,其黏结指数存在下降的趋势;粒度分布在20%~35%的黏结指数差是2,说明对于黏结指数量值高样品,制样时0.1mm~0.2mm范围的粒度只要控制在20%~35%,尽管随着粒度占比增加,期黏结指数降低,但是检测结果不超国家标准规定的再现性临界差的要求。

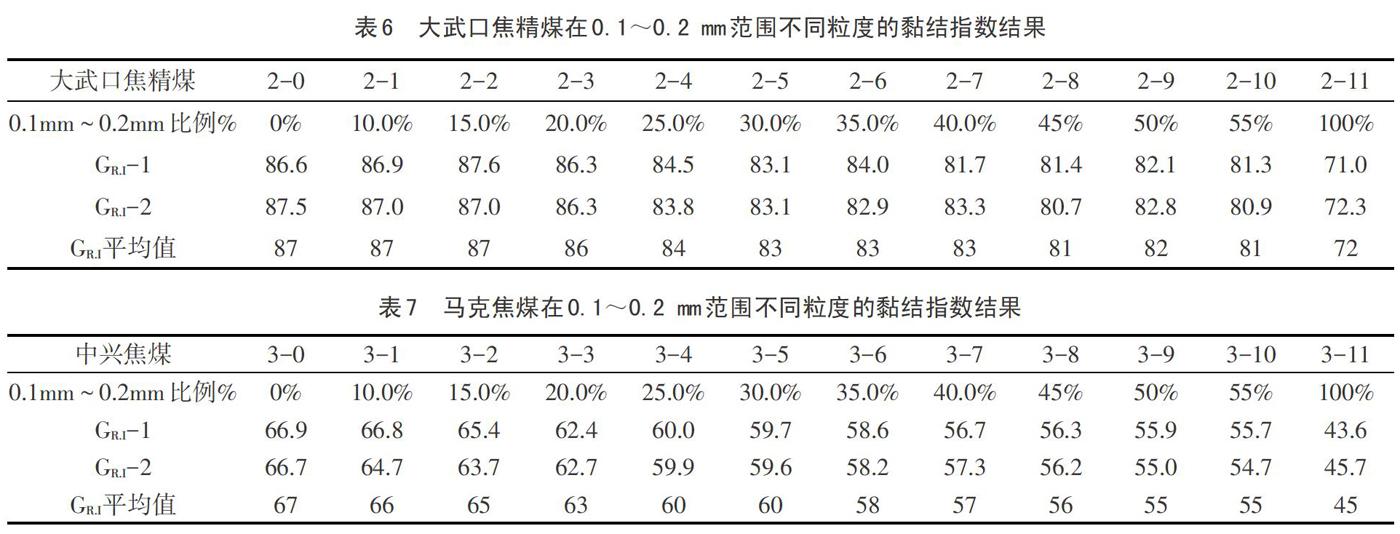

3.2 大武口焦精煤在0.1mm~0.2mm范围粒度分布黏结指数结果的试验,见附表6。

从附表6分析,对于黏结指数量值中等的焦精煤,0.1mm~0.2mm范围粒度占比在0%和100%的黏结指数的极差是13,从图3和图4分析,随着在粒度在0.1mm~0.2mm范围的占比增加,其黏结指数存在下降的趋势较肥煤明显;粒度分布在20%~35%的黏结指数差是3,说明对于黏结指数量值中等样品,制样时0.1mm~0.2mm范围的粒度只要控制在20%~35%,尽管随着粒度占比增加,其黏结指数降低,但是检测结果不超国家标准规定的再现性临界差的要求。

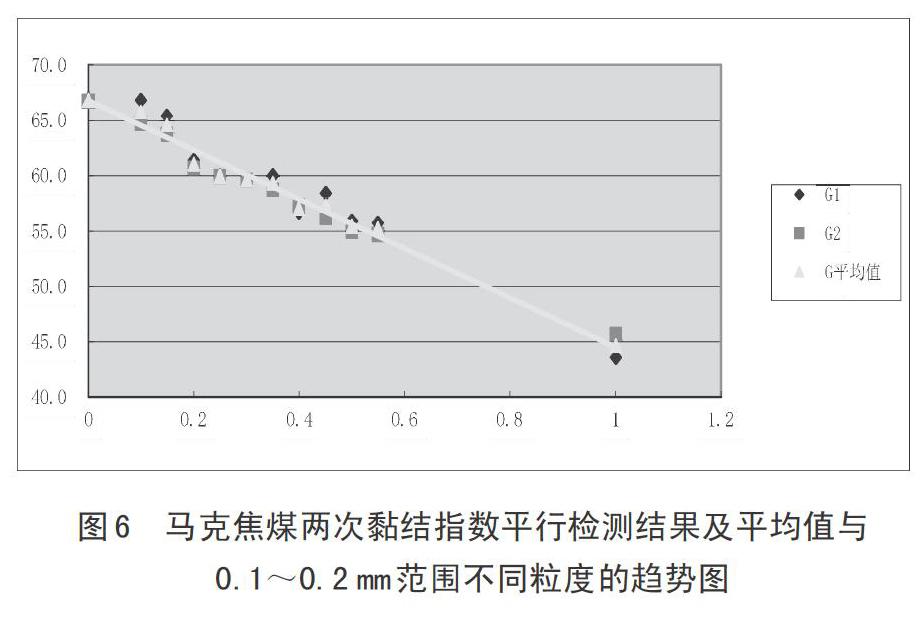

3.3 马克焦煤在0.1mm~0.2mm范围粒度分布黏結指数结果的试验,见附表7。

从附表7分析,对于黏结指数量值低的焦煤,0.1mm~0.2mm范围粒度占比在0%和100%的黏结指数的极差是22,从图5和图5分析,随着在粒度在0.1mm~0.2mm范围的占比增加,其黏结指数存在下降的趋势比肥煤、焦精煤更明显;粒度分布在20%~35%的黏结指数差是5,说明对于黏结指数量值低样品,制样时0.1mm~0.2mm范围的粒度即使控制在20%~35%,随着粒度占比增加,其黏结指数降低显著,甚至占比在20%和35%的检测结果超过了国家标准规定的再现性临界差的要求。

4 结论

实验表明,随着0.1mm~0.2mm粒度部分所占的比例增大,黏结指数呈下降趋势,而煤种不同,幅度又有所不同。对黏结指数量值低的煤影响最大,即使制样在0.1mm~0.2mm粒度控制在20%~35%,也存在黏结指数超再现性临界差的规定的风险。对黏结指数量值中等和高的的煤影响相对较小。所以建议,当供需双方在给煤炭交易时存在争议的,特别是大型钢铁集团和矿业集团之间,双方制样部门在制备黏结指数量值低的炼焦煤时,最好0.1mm~0.2mm粒度控制在20%~35%,且双方在0.1mm~0.2mm粒度越接近越好。

参考文献:

【1】烟煤黏结指数测定方法/GB/T 5447-2014

【2】煤样的制备方法/GB 474-2008

【3】烟煤黏结指数标准物质的研制 煤质技术2010年第2期