牙轮钻机穿孔操作标准研究与应用

2020-10-26王晋岩何铁牛樊晋生

王晋岩, 何铁牛, 樊晋生

(太原钢铁(集团)有限公司代县矿业有限公司, 山西 代县 034207)

0 前言

代县矿业有限公司峨口矿是太钢集团主要球团矿原料基地,采矿分为南西、南东、北西、北东四个采场,相距3~15 km,牙轮钻机是采场矿岩主要穿孔设备,属于旋转、冲击式破碎矿岩,主要用来对岩石和矿石进行穿孔,穿孔后进行爆破和挖掘,也被广泛用于大型水利建筑工程中岩石的穿孔作业。峨口矿用8台型号为KY- 250D、2台型号为YZ- 35D的牙轮钻机,担负900万t/a铁矿石,3 000万t/a废石穿孔任务,因此牙轮钻机是采场矿岩穿孔主要设备,而钻机管理的关键任务是如何降低钻机司机采矿现场穿孔操作故障,杜绝野蛮和过载操作,提高牙轮钻机穿孔操作标准执行率,充分发挥牙轮钻机穿孔效率和作业率。而钻机司机采矿现场穿孔操作故障占设备总故障46.8%左右,操作使用备件消耗占总成本35.9%左右,如牙轮钻头、钻杆等,因此通过对钻机现场操作标准化研究,来提高牙轮钻机关键部件的使用寿命,降低钻机的运行故障和穿孔成本,现在钻机穿孔米道 (综合效率)为6万m/a,作业率52.68%,在国内矿山行业属于较高水平。

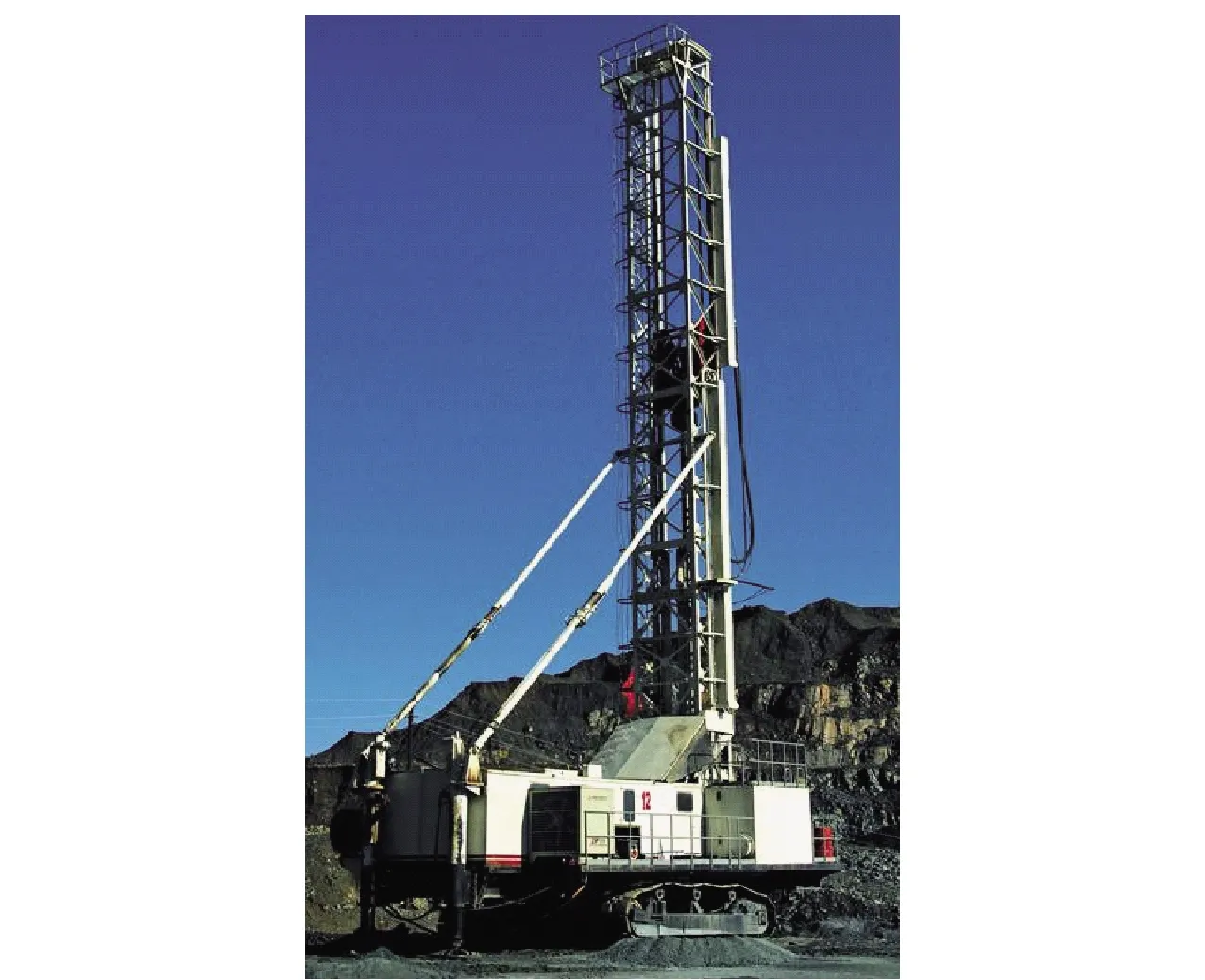

1 峨口矿牙轮钻机简介

代县矿业有限公司峨口矿牙轮钻机型号为KY- 250D,8台,配用变压器型号为SG- M- 400/6,容量Q=400 KVA;牙轮穿孔直径为Φ230~Φ270 mm,穿孔最大轴压(高速时)为F1=0~210 kN,(低速时)F2=0~370 kN,穿孔一次连续钻孔深度为H=17 m,穿孔方向为90°;穿孔加压驱动力为电机驱动,电机型号为YPBF160L- 6,功率为7.5 kW,转速为970 r/min,牙轮钻头最大推进速度为V1=0~2 m/min(高速时),V2=0~0.9 m/min(低速时),牙轮钻头提升为电机驱动, 提升力F1=140 kN(高速时),F2=320 kN(低速);牙轮钻杆直径为Φ140~Φ219 mm,牙轮钻头提升速度为V1=0~15 m/min(高速时),V2=0~6.6 m/min(低速时);牙轮钻头回转转速为N=0~88 r/min,回转电机型号为YZPB280S- 4V1- AA391,功率为P=60 kW,转速为N=1 485 r/min;牙轮穿孔压风排碴系统空压机电机型号为Y280M- 4FGB35,功率为P=185 kW,转速为N=1 485 r/min,穿孔排碴风量为36 m3/min;牙轮钻机行走速度为0~1 km/h,行走驱动力为电动机,电动机型号为YPBF280S- 4,功率为P=75 kW,转速为N=1 485 r/min,牙轮钻机行走方式为履带行走方式;牙轮钻机润滑方式为集中润滑,润滑油泵电机型号为Y160L- 4,功率为P=15 kW,转速为N=1 485 r/min;牙轮钻机总重量105 t;外形尺寸长×宽×高为12 108×6 215×25 028 mm。

牙轮钻机穿孔是采用三爪牙轮钻头作为破岩刀具,属于旋转、冲击式破碎岩石,穿孔时依靠钻杆加压,即回转机构通过钻杆,对钻头提供足够大的轴压力和回转扭矩,牙轮钻头在岩石上钻进和同步旋转,对岩石产生静压力和冲击动压力双重作用。牙轮在孔底滚动中连续地挤压、切削冲击破碎岩石,有一定压力和流量流速的压缩空气,经钻杆内腔从钻头喷嘴喷出,将岩碴从孔底沿钻杆和孔壁的环形空间不断地吹至孔外,直至形成所需孔深的炮孔。

由此可见,牙轮钻机在穿孔过程中,施加在牙轮钻头的轴压力、钻杆转速和排碴风量是保证有效穿孔三个主要工作参数,因此根据不同岩石种类、坚固性程度、裂隙发育情况等不同地质条件,合理选配这三个参数,就能提高穿孔速度、延长牙轮钻头使用寿命和降低穿孔成本。

牙轮钻机主要结构由工作装置、底盘、动力装置、操作装置和辅助工作装置等组成。

(1)工作装置

牙轮钻机工作装置是直接实现穿孔的装置,它由牙轮钻具(包括钻杆、稳杆器、钻头),回转机构(包括电动机或液压马达、减速机等),提升加压机构(包括传动系统、主减速机、提升电动机或液压马达、油缸等),钻架装置,钻杆架,压气排碴系统(包括主空压机、管道)等组成。

图1 牙轮钻机穿孔原理1.加压和回转机构 2.钻杆 3.牙轮钻头 4.牙轮

图2 牙轮钻机正在穿孔作业

(2)底盘装置

牙轮钻机底盘装置主要用于使行走和支承牙轮钻机全部重量的装置,包括履带行走机构(也有轮胎式行走机构)、平台等组成。

(3)动力装置

牙轮钻机动力装置主要用于为各组成部件提供动力的装置,包括电源变压器、高压开关柜、各种电气控制屏(也有采用柴油机驱动的)等组成。

(4)操作装置

牙轮钻机操作装置主要用于控制各部件动作的装置,包括操作台、各种控制按钮、手柄和指示仪表等组成。

(5)辅助工作装置

牙轮钻机用于保证设备正常和安全工作的部分,它由司机室、机房、空气增压净化装置、除尘装置、液压系统、压气控制系统、干油润滑系统、电缆卷筒等组成。

2 牙轮钻机穿孔操作标准应用与研究

2.1 牙轮钻机现场穿孔启动操作标准

(1)牙轮钻机穿孔前启动标准:启动前准备,钻机司机按钻机点检表项目点检确认无误后,在《钻机司机岗位点检操作运行表》规范填写点检记录。更换、包扎、倒电缆时必须作相序试验方可启动。通知牙轮钻机上下所有操作人员准备送电,并确认所有人员知晓。

(2)打开高压柜,启动牙轮钻机高压按钮。

(3)启动牙轮钻机液压油泵或者砂轮机,检查油泵或者砂轮机旋转方向是否正转,进一步确认线路相序是否正确。

(4)启动牙轮钻机辅助空压机,检查系统气压是否在0.5~0.8 MPa之间,注意冬季雾化器放尽水,加入酒精,储气罐每班放水,防止储气罐内有水冻裂设备本体。

2.2 牙轮钻机采场行走操作标准

(1)鸣笛并且通知牙轮钻机上面所有人员准备走钻,并确认所有人员知晓。

(2)启动牙轮钻机风泵,当系统风压达到0.5~0.8 MPa,进行钻杆提升作业,当稳杆器提出导向套0.7 m以上时停止钻杆提升。

(3)启动牙轮钻机液压油泵,驱动液压缸伸出机械手柄,保证机械手柄卡住稳杆器。

(4)交替收回牙轮钻机底盘下面的千斤顶,先收高处后收低处,确认四个千斤顶全部收到位。

(5)打开主控电源,打开行走控制手柄或按行走开关按钮,检查行走抱闸是否灵敏可靠。

(6)确认牙轮钻机周围无工具,如千斤顶、氧气、乙炔瓶等设备设施,高压电缆摆放在安全地带,钻机行走过程中要不断进行环境安全确认,确保钻机距6 000 V高压线水平、垂直距离大于2 m,距高陡边坡距离大于15 m,钻机靠近高陡边坡台阶边缘行走时,钻机外侧突出部分至高陡边坡台阶坡顶线的最小距离大于3 m,钻机距高压电缆距离大于1 m安全距离。

(7)牙轮钻机下面指挥人员在钻机移动前,必须戴好高压绝缘手套,拿上电缆钩,确认作业环境安全后,方可指挥牙轮钻机行走,指挥钻机行走人员在牙轮钻机到达指定位置,稳好钻机前,不得擅自离开去做其他与钻机行走无关的事情。

(8)牙轮钻机禁止在坡度超过10%的坡面上行走;钻机行走坡度超过5%时,应放下钻架,由专人指挥,并采取防倾覆和拉拽措施。

一个月后的一天,省城和当地的各家报纸同时刊登了一则内容相同的《寻人启事》,在张小波下车的林业俱乐部门口、广场和林业局一带的树上、电线杆上,也贴了许多这样的《寻人启事》:

(9)牙轮钻机不应长时间在斜坡道上停留,在没有充足的照明时,夜间不应远距离行走。

(10)牙轮钻机行走转向时,行走转向最大角度每次不准超过20°,两轨板高差不得超过0.5 m。

(11)牙轮钻机穿凿第一排孔时,钻机的中轴线与台阶坡顶线的夹角不小于45°。

(12)由于特殊原因牙轮钻机必须在坡道停留时,必须把牙轮钻机底盘下面自带四个千斤顶伸出,并调整钻机底盘水平,防止溜钻。

2.3 牙轮钻机采场稳钻作业标准

(1)启动牙轮钻机润滑油泵,检查润滑系统压力是否在2.5~10 MPa之间。

(2)用牙轮钻机底盘下面自四个带千斤顶支撑钻机整体重量,千斤顶不能一次伸缩到位,要先伸低处,后伸高处,交替伸出,至少一侧行走履带及轨板着地(注意选择角度将钻机稳定在坚硬牢固的岩石上)。

(3)调整牙轮钻机底盘保证整体水平,检查牙轮钻机驾驶室内水平仪指针是否在中心位置。

(4)牙轮钻机稳钻时,应与台阶坡顶线保持足够的安全距离。即牙轮钻机底盘千斤顶中心至高陡边坡台阶坡顶线的最小距离大于2.5 m,松软岩体应大于3.5 m。牙轮钻机底盘千斤顶下不应垫石块(坡道作业除外) ,并确保台阶坡面的稳定,防止钻机主架倾翻。

2.4 牙轮钻机现场穿孔作业标准

(2)牙轮钻机功能精度标准,按照当班点检项目完成牙轮钻机点检内容,确认牙轮钻机全功能高精度运行。

(3)牙轮钻机司机应当配戴标准KN95防尘口罩,持操作证方可操作设备,徒工必须在师傅的监护下操作,严禁徒工单人上岗,穿孔作业操作前把窗户关好。

(4)牙轮钻机司机鸣笛示意后启动钻机,钻机履带与掌子面接触面保持平整,避免三条腿穿孔操作,避免底部挖空。穿孔前,检查牙轮钻机是否保持水平稳定。

(5)牙轮钻机穿孔作业前首先检查是否水平稳定牙轮钻机,然后闭合牙轮钻机主控开关刀闸,使离合器合闸开关至主提升位置,离合器合闸至低速提升位置并且收回液压机械手柄卡头,打开提升装置电源,检查牙轮钻机主提升抱闸是否灵活可靠,把牙轮钻机钻头缓慢放到岩石上,并打开钻机主架下面的防尘围裙。

(6)启动牙轮钻机主空压机,调节压气排碴控制系统,系统排碴风压控制为0.2~0.4 MPa,排碴风量控制为24~36 m3/min(注意启动前盘动空压机对轮,检查运转是否灵活)。

(7)打开牙轮钻机回转机构主令电源后,先打开钻机压气控制系统送高压风,后打开钻机压水控制系统送除尘水,缓慢启动牙轮钻机回转机构转盘,使牙轮钻头开始穿孔,要控制开始穿孔转速,钻杆转速不高于40 r/min。

(8)继续低速旋转牙轮钻机回转机构,当牙轮钻杆的稳杆器进入岩层后,打开主提升机构抱闸,缓慢启动提升加压机构,使牙轮钻机提升/行走/加压开关打在加压位置,打开加压离合器开关,驱动加压马达,随地形缓慢调节加压溢流阀调速器手柄,逐步增加牙轮钻机钻架装置穿孔轴向压力,控制最佳轴压力F=160~200 kN,最大轴压力不超过350 kN。

(9)根据岩层软硬程度调整牙轮钻杆回转转速,保证极硬矿岩牙轮钻杆回转转速为40~60 r/min,硬矿岩回转转速为50~70 r/min,中硬和软矿岩回转转速为70~95 r/min,达到穿孔效率、回转转速最佳的穿孔轴向压力。

(10)牙轮钻机穿孔操作过程中要每小时点检巡查机械室温度,当室温超30 ℃时要启动机房增压风扇和液压油冷风扇,并检查设备各部是否有跑冒滴漏和烧焦现象(注意空压机温度不超过100 ℃、油压压力不低于0.2 MPa)。

(11)当牙轮钻头穿孔深度到位后,关闭除尘水,停止加压系统,打开提升机构,提升牙轮钻杆和钻头,注意要边旋转,边提升,防止岩石夹住牙轮钻头,并且将牙轮钻杆上下来回升降至少三次,然后提出牙轮钻杆,准备移动钻机穿第二个孔。

(12)当牙轮钻机稳杆器提升至距孔口1 m时,关闭压气排碴控制系统并停止供高压风,关闭回转加压控制系统并停止回转,稳杆器提出导向套0.7 m时,停止提升,打开主提升抱闸系统对回转机构制动,同时伸出液压机械手柄头卡住钻杆,防止钻杆滑落。

(13)牙轮钻机作业时,其钻架平台上不应当站人,非操作人员不应在其周围停留,牙轮钻机与下部台阶接近坡底线的牙轮钻机,两台牙轮钻机不应当同时作业。

(14)牙轮钻机穿孔作业或停留应当避开挖掘机挖掘爆堆的最后一个穿孔带台阶,或挖掘机作业范围内的爆堆台阶面上,相当于第一排孔位地带不应有钻机穿孔作业。

因此,按照牙轮钻机现场穿孔作业标准,合理的选配轴压力、钻杆回转转速和排碴风量这三个重要参数,就能提高穿孔速度、延长牙轮钻头使用寿命和降低穿孔成本。

2.5 牙轮钻机采场最佳穿孔轴向压力

如果牙轮钻机作用在矿石上的压力超过矿石的抗压强度极限的30%~50%,矿石就能顺利从原岩体中被破碎下来,对于不同直径的钻头,可根据钻机现场穿孔轴向压力计算公式,推算出钻机在最佳穿孔轴向压力的情况下,钻机回转速度和穿孔效率最高,穿孔轴向压力可由以下公式计算:

F=R×K×ρ×σ×D/150D0

式中F—穿孔轴压力,kN,计算确定;

R—岩石坚固性系数,R=6~10,试验确定,一般取平均值R=8;

K—穿孔经验系数,F=13~15,一般取平均值K=14;

ρ—岩石容重,t/m3,取平均值ρ=2.83,根据现场称重计算确定;

σ—岩石抗挤压和剪切强度,MPa,取平均值σ=76,试验确定;

D—钻机现场使用的钻头直径,mm,取D=250,可设计确定;

D0—钻机工业试验的钻头直径,mm,取D0=214,可计算确定。

综上所述,牙轮钻机在采矿现场回转速度和穿孔效率最高,根据公式计算,最终确定钻机的最佳穿孔轴压力F=187.6 kN。

2.6 牙轮钻机退钻作业标准

(1)牙轮钻机提起钻杆至稳杆器出导向套0.7 m时,关闭提升驱动系统并制动,启动液压油泵,驱动液压缸机械手柄头伸出手柄,当液压缸机械手柄头卡在稳杆器凹槽上,关闭液压油泵,目的防止牙轮钻杆滑落。

(2)收回牙轮钻机底盘下面四个千斤顶,先收地势高处,后收地势低处,交替平衡将千斤顶收回复位,即千斤顶内筒与外筒平行。

(3)牙轮钻机鸣笛或通知行走移钻,准备下一个岩石穿孔。

(4)当牙轮钻机打完一个孔后,必须行走移钻或旋转钻机,到二个孔位置布孔,然后打第二个孔,每次旋转钻机最大角度不应超20°,牙轮钻机行走时,两轨板高低差不应超过0.5 m,行走移钻到指定位置,准备第二次穿孔,如此循环反复,直到穿完10排孔,一般每排10个,即10排×10个/排,一般爆区合计穿孔100个左右。

3 结语

牙轮钻机是采矿穿孔的核心设备,钻机司机每天对钻机进行标准操作,精心维护、定期点检,才能降低牙轮钻机操作故障和穿孔成本,延长关键部件(如牙轮钻头、钻杆等)使用寿命;如因牙轮钻机司机野蛮操作、过载使用,造成钻机牙轮钻头或钻杆断裂,按照穿孔操作标准要严肃考核操作司机;如因钻机司机点检质量、点检缺失、点检不真实等原因造成钻机故障,按照点检管理制度考核钻机司机;通过对钻机穿孔操作标准研究与应用,消除钻机操作故障,杜绝钻机穿孔过载及野蛮操作责任事故发生,减少维护费用及运行成本,延长钻机关键部件使用寿命,提高穿孔速度和降低穿孔成本,达到高质量运行目标。