气体环境温度对超低浓度SO2 监测的影响

2020-10-26甄长飞郭文剑

甄长飞 王 菁 郭文剑

(1、重庆川仪自动化股份有限公司技术中心,重庆401121 2、重庆工商职业学院,重庆401121)

二氧化硫是大气污染的主要成分,其主要来源于化工厂、冶金厂、热电厂等的燃炉中煤、石油及建筑生活垃圾等的燃烧[1],空气中的二氧化硫能够形成酸雨,污染腐蚀大地和植被。国家对于二氧化硫的排放标准逐年提升,在第十三届全国人民代表大会第二次会议上李克强总理提出减少排放3%的目标要求。针对二氧化硫的在线监测是环境保护的需要,国家发展的需要,也是企业健康发展的需要。

差分吸收光谱技术(DOAS,Differential Optical Absorption Spectroscopy)利用被检测气体在特定波段的差分吸收特性,用来监测O3、NOX、SO2和芳香族有机物等[2~3],其关键参数是被检测气体的吸收截面,该参数随气体压力、温度的变化而改变[4~7],而在不同的应用现场,环境参数存在差异,使得相关产品的通用性受到制约,本文针对该方面进行研究与测试,设计温度补偿方法,准确测量不同环境参数下的气体浓度。

1 理论基础

1.1 DOAS 原理与方法

差分吸收光谱技术(DOAS)的原理是Lambert-Beer 定律[8~11],其意义为当一束平行单色光垂直通过某一均匀非散射的吸光物质时, 其吸光度A 与吸光物质的浓度c 及吸收层厚度L 成正比,而与透光度T 成反比[12]。数学表达式为

式中IO(λ)为波长λ 处的入射光强;I(λ)则是入射光经历与被检测气体反应后在波长λ 处的出射光强;

σi(λ)为第i 种气体的吸收截面;Ci第i 中气体的浓度。

假设只有一种被检测气体SO2,根据公式(1)则有

以上公式在温度、压力条件不变的情况下可等价变换,而一旦环境参数发生变化,气体的(差分)吸收截面和监测仪表部件的物理结构都会发生变化,从而使得检测出的SO2浓度出现较大的误差。

1.2 理想气体状态方程

式中P 是指理想气体的压强,V 为理想气体的体积,n 表示气体物质的量,可以等价于变换到气体的浓度,R 为理想气体常数,T 则表示理想气体的热力学温度。

当前工业现场使用的在线监测仪表,气体反应池为固定体积,被监测气体流速、压力基本不变,从公式(4)同样也能反映出温度对于气体浓度的影响。

2 反演SO2 浓度值的算法设计

SO2在200~240nm 和280~320nm 两个紫外波段范围内均有较大的差分吸收截面[5],本文选取290~310nm 波段[13],一是因为在200~240nm 波段NO、NO2均有较大的吸收截面,不利于气体分析仪表后续发展,二是因为该波段SO2的吸收截面大,其他气体干扰可忽略不计(见图1)。

设计如下基本算法流程:

(1)通过光谱仪获取光谱数据,结合数据空间执行窗口滤波、数据归一等操作处理光谱数据[13~18],消除气体监测仪表光谱仪、光源等相关部件噪声的影响;

(2)根据已知浓度标准气体的光谱数据,按照公式(3)结合多项式拟合、最小二乘法计算气体的差分吸收截面[13~15],该操作主要考虑气体分析仪表自身的环境参数以及当前被检测气体的状态参数,只有在相同温度、压力条件下才能够准确计算气体浓度。

(3)根据公式(2)逆推步骤2)过程,计算气体浓度并进行浓度值标定;

图1 280nm~320nm 波段的差分吸收截面

3 温度实验

3.1 温度实验简介

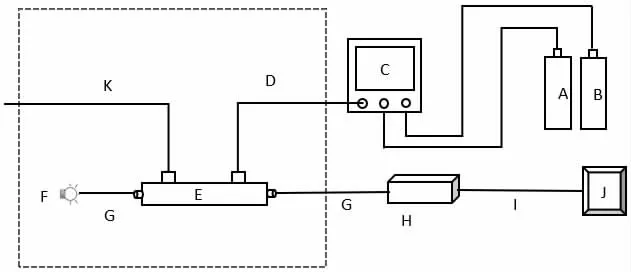

温度实验结构如图2 所示,虚框内的装置置于高低温箱内,A、B 为标准气体:N2(99.99%)和SO2(100mg/m3);C 为混合气体配比设备,输出配比后不同浓度的气体;D 为进气气路;E 为气体反应池,有效光程250mm;F 为氘灯光源;G 为光纤;H 为我司研发谱仪,接收波段190~402nm,最小波长间隔0.12nm,分辨率0.4nm;I 为光谱仪与主机J 之间的数据线;J 为人机界面;K 为尾气排出气路。

图2 温度实验示意图

3.2 温度实验流程

步骤1:搭建实验平台,高低温箱设定10℃并稳定运行2 小时后,按照算法流程1)2)程序功能模块计算气体差分吸收截面;

步骤2:保持高低温箱设定温度不变,依次通入N2和100mg/m3的SO2标准气体,按照算法流程1)3)程序功能模块反演计算气体浓度,并进行浓度标定;

步骤3:保持温箱设定温度不变,再次通入N2,时长不少于20 分钟;

步骤4:修改温箱设定温度为15℃,持续通入N2,时长不少于20 分钟;

步骤5:依次修改温箱设定温度为20℃,25℃,30℃,35℃,40℃,持续通入标准气体N2,时长不少于20 分钟;

步骤6:重复步骤3、4、5,依次通入不同浓度的SO2标准气体,时长不少于20 分钟。

3.3 温度实验结果分析

图3 不同温度下的监测值

实验数据(见图3)表明零点气体的SO2监测值无变化,而不同浓度的SO2气体监测值则是随温度越高其值越低,最大误差为-16.51%,该现象符合前文的理论判断。

通过实验过程中保存的光谱,计算不同温度下SO2的差分吸收截面(见表1),温度越高其值越小,进一步佐证本文的判断。

表1 不同温度下SO2 的差分吸收截面

3.4 温度补偿方法设计

根据实验数据,以已知的温度为参数,以50mg/m3不同温度下反演浓度值为标准,设计线性回归和非线性回归两种补偿方法。

(1)线性回归补偿

(2)非线性回归补偿

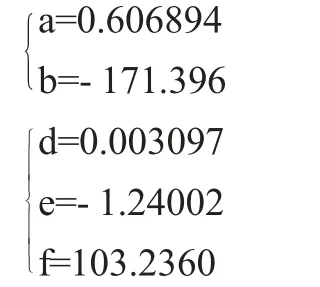

以上各式中V 为当前监测值,T0 为热力学温度273.15,T为当前热力学温度。选取50mg/m3时10℃,40℃,25℃温度点的数据以公式(5)(7)计算系数a,b,d,e,f。

然后按照公式(6)(8)计算Vt,即温度补偿后的浓度值,分别验证其他不同温度不同浓度的监测值,补偿后的监测结果见图4,线性误差对比见图5。

从温度补偿后的监测数据可以看出对监测结果进行温度表补偿是有效果的,线性回归温度补偿后最大误差1.35%,非线性回归温度补偿后最大误差1.04%,远小于之前未有补偿的16.51%,所有监测浓度点平均误差0.74%,该补偿方法可以提高监测仪表性能超过15%,提升相对误差比例超过90%,说明以上操作是有意义的。

图4 温度补偿后的监测结果

图5 线性回归补偿与非线性回归补偿的线性误差对比

4 结论

本文根据基于DOAS 方法的烟气在线监测仪表现场反馈问题及相关理论进行分析,提出温度补偿的必要性,通过实验验证了温度变化对监测结果的影响,并根据实验数据设计温度补偿方法,实验数据表明该补偿方法是有效的可行的,提升仪表性能超过90%,平均监测误差小于1%,符合在线监测仪表工业指标要求,能够满足工业现场在线监测的要求。下一步工作就是验证该温度补偿方法的通用性与一致性,以及避免监测仪表与待测气体发生温度剧烈变化的工业设计的方法研究。