一种小体积大推力的伺服机电组件设计

2020-10-26孙耀程鞠宇宁杨素香朱志强

孙耀程,鞠宇宁,杨素香,朱志强

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

国际上各国对能适应高冲击、高过载、大变形等非常态工作状况的精密动力传动机构的研究极其重视,并在这方面进行了长期的专题研究。进入21世纪以来,机电结合的伺服传动机构,已成为伺服传动领域的一个大的趋势。为了满足军事设备在小型化、低能耗、高可靠、高强度、高刚度等方面的需求,采用丝杠传动的电动执行机构逐渐成为液压传动装置的理想替代品,其中行星滚柱丝杠在无人机起落架收放驱动、导弹的精密舵机伺服传动系统[1]、特种兵负重用外置机械骨骼关节伺服驱动[2]等技术应用领域得到越来越广泛的关注和应用。随着各国装备制造业和国防工业的迅速发展,实现小体积、轻量化、大推力、高精度、高性能的直线驱动伺服机电组件设计对我国军事装备领域关键技术的自主可控,以及破除国外武器禁运具有重大意义。

传统的直线位移伺服机电组件中丝杆与电机转轴之间常采用分体式传动结构(比如,丝杆通过外部联动装置与电机转轴相连)[3],这种分体式的传动结构会因实际出力需求、丝杆力学性能与电机输出性能之间匹配失衡,而导致传动机构在满足实际出力需求的情况下,丝杆和电机存在性能过剩,这种性能过剩主要体现在传动机构各部件的尺寸大、质量大、加工制造成本高、材料浪费等,在有安装质量要求和安装空间受限的场合,难以采用分体式传动结构实现高精度直线伺服驱动。

为了克服上述问题,本文提出一种丝杠转轴一体且采用单侧轴承支撑的紧凑、高集成的永磁电机直线传动机构,这种将丝杠和驱动电机结合的传动机构在保证输出力矩性能的前提下,通过合理地对丝杠和电机进行同步设计来达到简化结构、缩小体积和重量以及降低生产成本的目的。

1 一体化组件结构

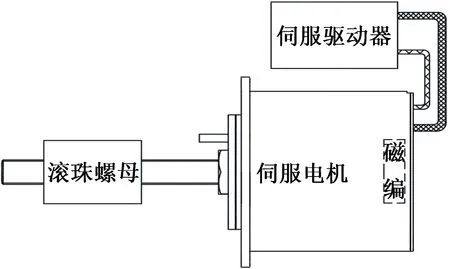

本文设计的伺服机电组件主要由行星滚柱丝杠、无刷直流力矩电机及外置的伺服驱动控制器3个部分组成,总体设计示意图如图1所示。

图1中,行星滚柱丝杠的丝杠副与电机转轴采用一体化设计,即可以提高电机输出角度的控制精度,同时电机输出端的结构也得到了简化,安装使用方便。

图1 系统的总体设计示意图

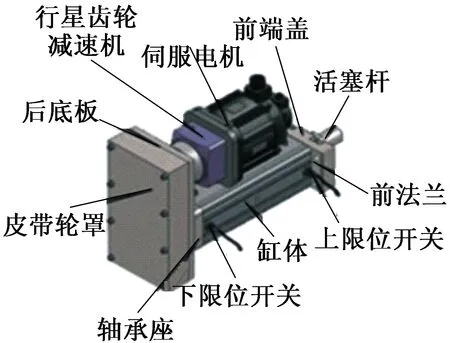

常见的直线位移伺服机电组件为电动推杆缸,按照结构不同可分为直连型和折返型[4],图2为折返型电动推杆缸。相比之下,本文设计的伺服机电组件结构大大简化,省去了缸体、法兰、减速机、皮带或齿轮传动室等部件,体积和质量明显减小。

图2 折返型电动推杆缸示意图

以美国THOMSON公司PC系列精密直线执行器系列产品PC32LX004B10-0050PM为例,其推力达到3 200 N,导程为50 mm,重复定位精度为±0.01 mm。其外形结构和尺寸如图3所示。

图3 PC32LX004B10-0050PM外形图

除去电气接插件,机构总长度为366 mm,缸体截面为45 mm×45mm,电机截面为58 mm×58mm。

本文参照PC32LX004B10-0050PM的技术指标进行组件设计,组件的输出指标如下:

(1)额定输出推力Fa≥3 200 N;

(2)移动速度V≥5 mm/s;

(3)行星滚柱丝杆副行程L≥50 mm;

(4)丝杠导程I为2 mm;

(5)重复定位精度Δp≤±0.01 mm;

(6)外形尺寸(不含丝杠轴部分)≤Φ65 mm×60 mm。

根据行星滚柱丝杠原理,取行星滚柱丝杠效率η为0.72[1],则丝杠的输入转矩(电机输出转矩T)与推力Fa关系如下:

(1)

经计算,所需的电机输出转矩T为1.41 N·m,为预留一定裕量,电机转矩设计为1.45 N·m。由丝杠线速度V和丝杠推力Fa可得输出功率P0为16 W,公式如下:

P0=FaV

(2)

根据丝杠导程I和丝杠线速度V,可计算出电机转速为150 r/min。公式如下:

(3)

经计算,所需的电机转速为150 r/min,为预留一定裕量,电机转速n设计为200 r/min。无刷直流电机分解指标如下:额定转矩:1.45 N·m;额定转速:200 r/min;外形尺寸:Φ65 mm×60 mm。

由于行星滚柱丝杠的丝杠副与电机转轴采用一体化设计,避免了传动机构回差对控制精度的影响,因此组件的重复定位精度主要取决于伺服电机的控制进度。在丝杠导程I为2 mm的前提下,定位精度0.01 mm对应角度控制精度Δd为1.8°。公式如下:

(4)

为保有裕量,Δd取1°。

2 悬臂梁结构电机设计

由于本文设计的组件体积要求比较苛刻(外形尺寸:Φ65 mm×60 mm),电机部分在结构上采用悬臂梁结构,即仅在电机轴的输出侧安装有轴承,电机输出侧的丝杠副和电机内安装转子铁心的转轴部分均以该轴承作为支撑面。为了能够承受足够大的轴向载荷和一定的径向载荷,本文采用背靠背安装的、双列角接触轴承。电机轴的非输出侧凭借无轴承免去了起径向支撑作用的端盖,转而采用能充分利用电机端部空间、质量更轻的端盖设计方案[5]。通过单侧轴承支撑的结构设计,电机结构得到简化,电机端部空间得到充分利用。电机的结构图如图4所示。

上述设计的伺服传动机构具有以下特点:

(1)在保证转轴、转子、定子三者同轴度符合要求的前提下,转轴采用了单侧轴承支撑方式,使得转轴和电机的轴向长度大幅缩短,在简化传动结构的同时减小了整机的长度和质量。

(2)丝杠、转轴一体的设计方案免去了外部机械联动装置,减小了整个装置的质量;一体设计也使得在设计阶段考虑丝杠的力学性能和电机输出性能相匹配,实现物尽其用的同时降低成本。

(3)由于后端盖不需要对转轴起支撑作用,其尺寸设计和选料可以从质量和成本方面考虑。将后端盖设计为内凹型,并在此安装位置传感器,充分利用电机的端部空间。

本项目的重复定位精度要求较高,因此,在电机电磁设计的部分将转矩脉动指标作为电机的关键技术指标之一。

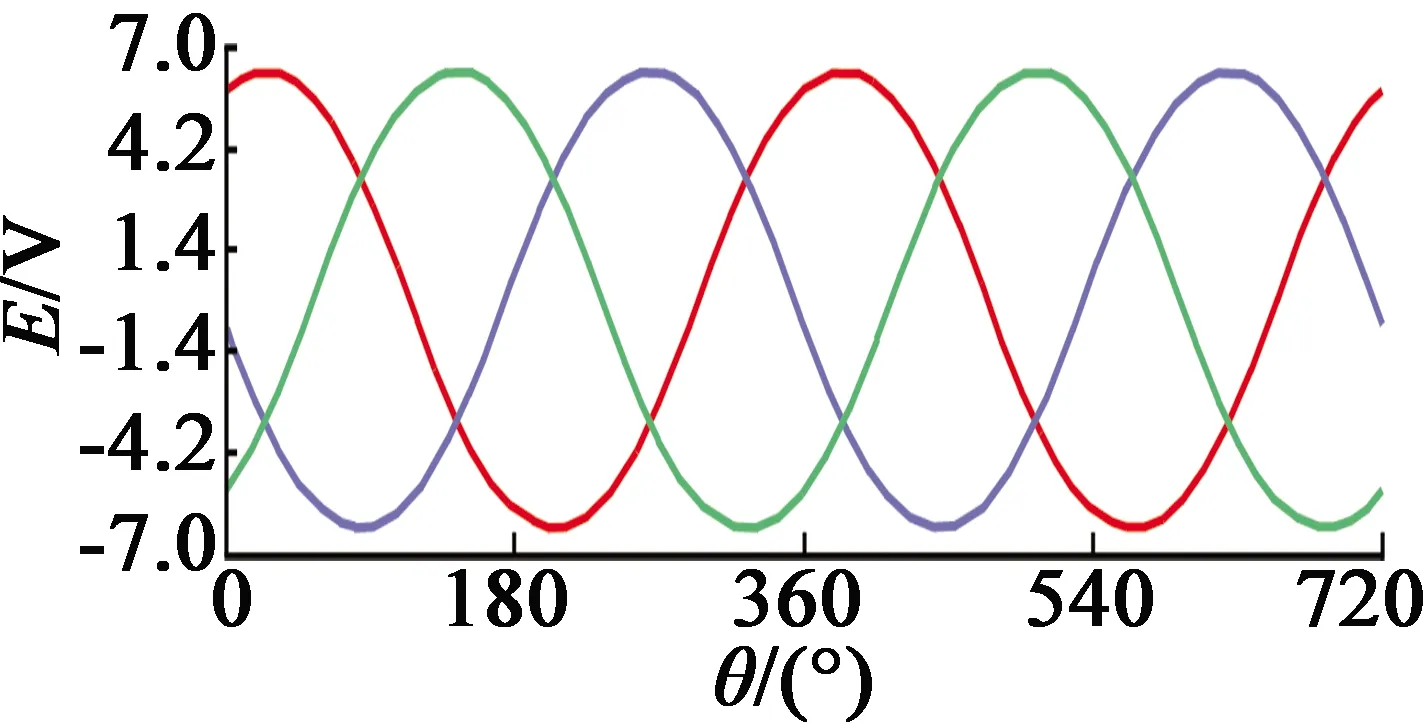

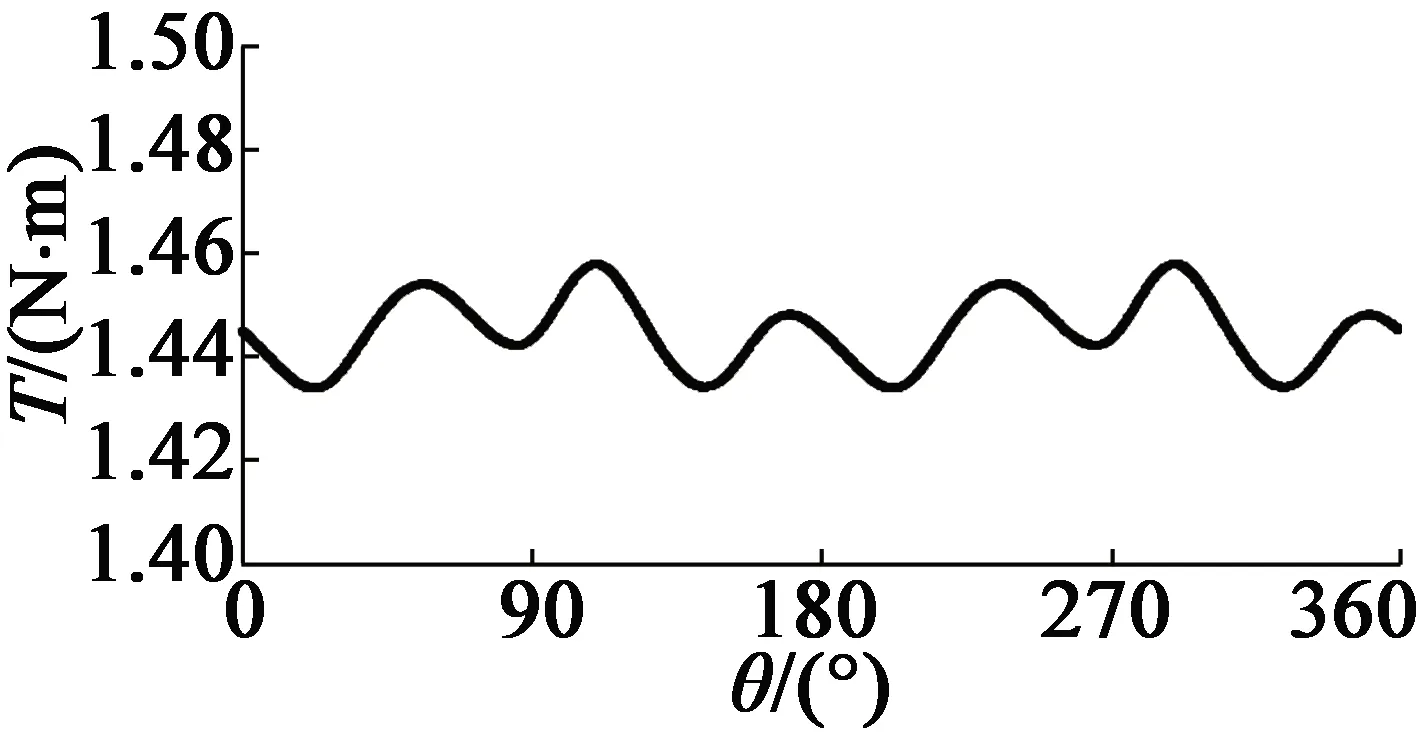

设定驱动器电压等级为24 V,通过有限元仿真,对电机电磁设计方案进行优化与迭代,通过优化极槽配合、定转子尺寸结构等方式降低转矩脉动,最终得到满足分解指标要求的电磁设计方案[6]。仿真结果表明,电机转速达到200 r/min,转矩1.45 N·m,转矩脉动只有0.766%。有限元仿真的电机反电动势波形和额定转矩波形如图5、图6所示。

图5 电磁仿真反电动势波形

图6 转矩波形仿真图

电机轴承采用一对角接触轴承,可以选用规格为Φ17 mm×Φ35 mm×10 mm的角接触轴承,其额定动负荷Cr为6 293 N,额定静负荷C0r为4 131 N。

由于组件的体积要求较为苛刻,电机位置传感器仅有Φ35 mm×7 mm的安装空间,传统的高精度旋转变压器和光电编码器不能满足尺寸要求。因此,采用绝对式磁编码器作为位置传感器[7-8],原理示意图如图7所示,安置在电机后端盖的凹型端部空间内。选用Magnetic公司的磁感应芯片MT6825,位置信号分辨率可以达到16位,约0.005 5°,通过伺服驱动器控制,本文的低转矩脉动无刷力矩电机1°的控制精度要求易于实现[8-9]。

图7 磁编码器原理示意图

根据以上的设计过程,本文的伺服机电组件,推力可以达到3 200 N,重复定位精度为±0.01 mm,体积(不含丝杠轴部分)仅有Φ65 mm×60 mm,远小于同类型的电动推杆缸。

3 机壳形变分析

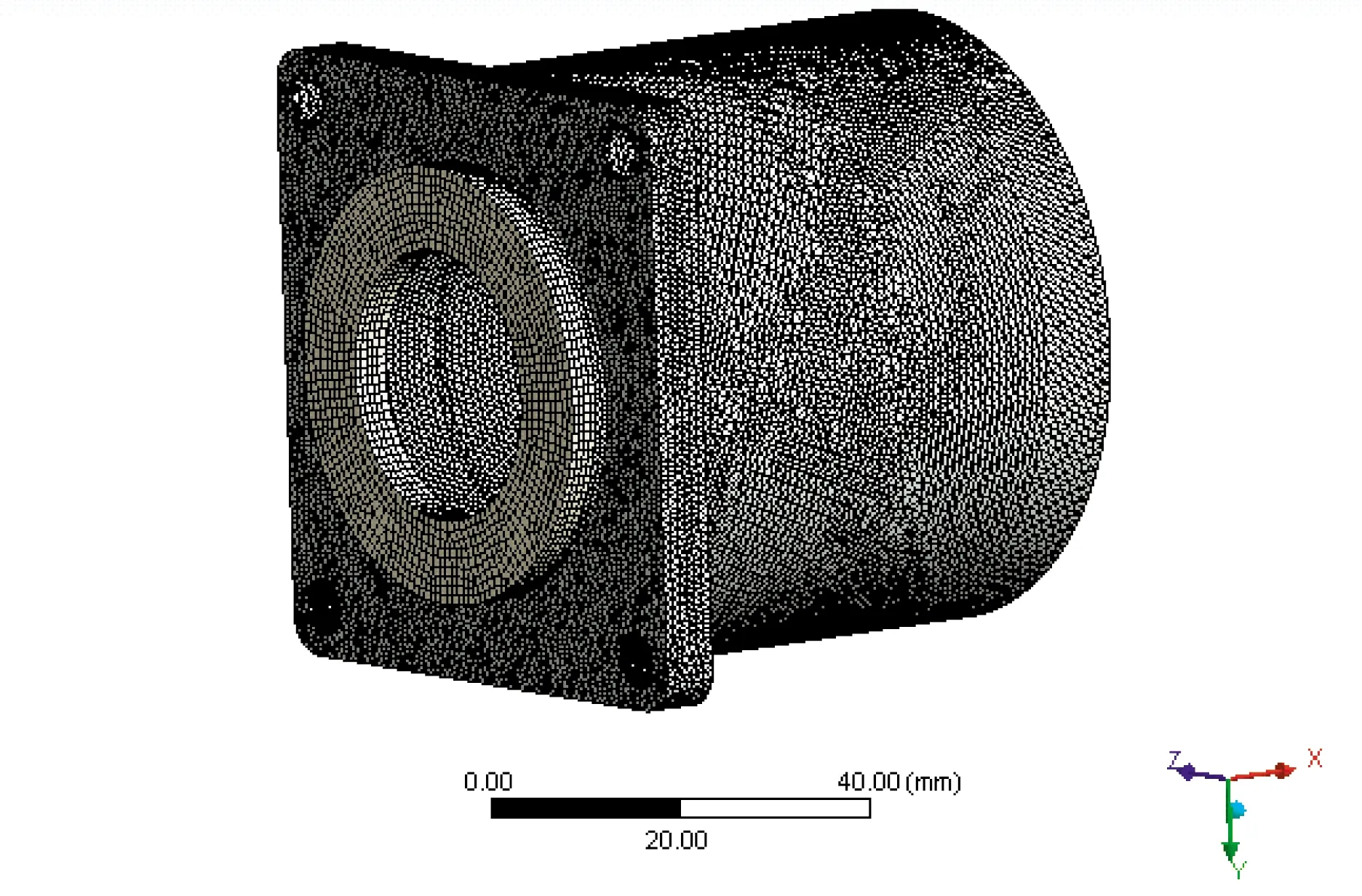

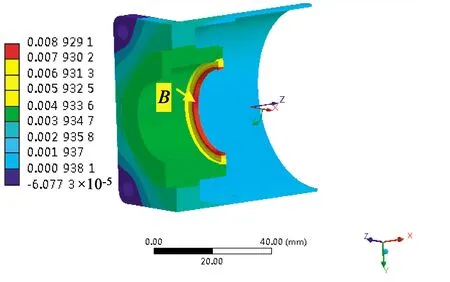

为验证电机轴承盖和电机机壳承受双向轴向载荷的能力,本文以电机机壳变形量为指标,对电机在大推力条件下机壳的受力情况进行模拟分析。在ANSYS/Workbench仿真环境下搭建电机机壳三维网格模型,如图8所示,其包括轴承盖和电机机壳两部分,假定轴向推力为4 000 N。

图8 电机机壳与轴承盖网格模型

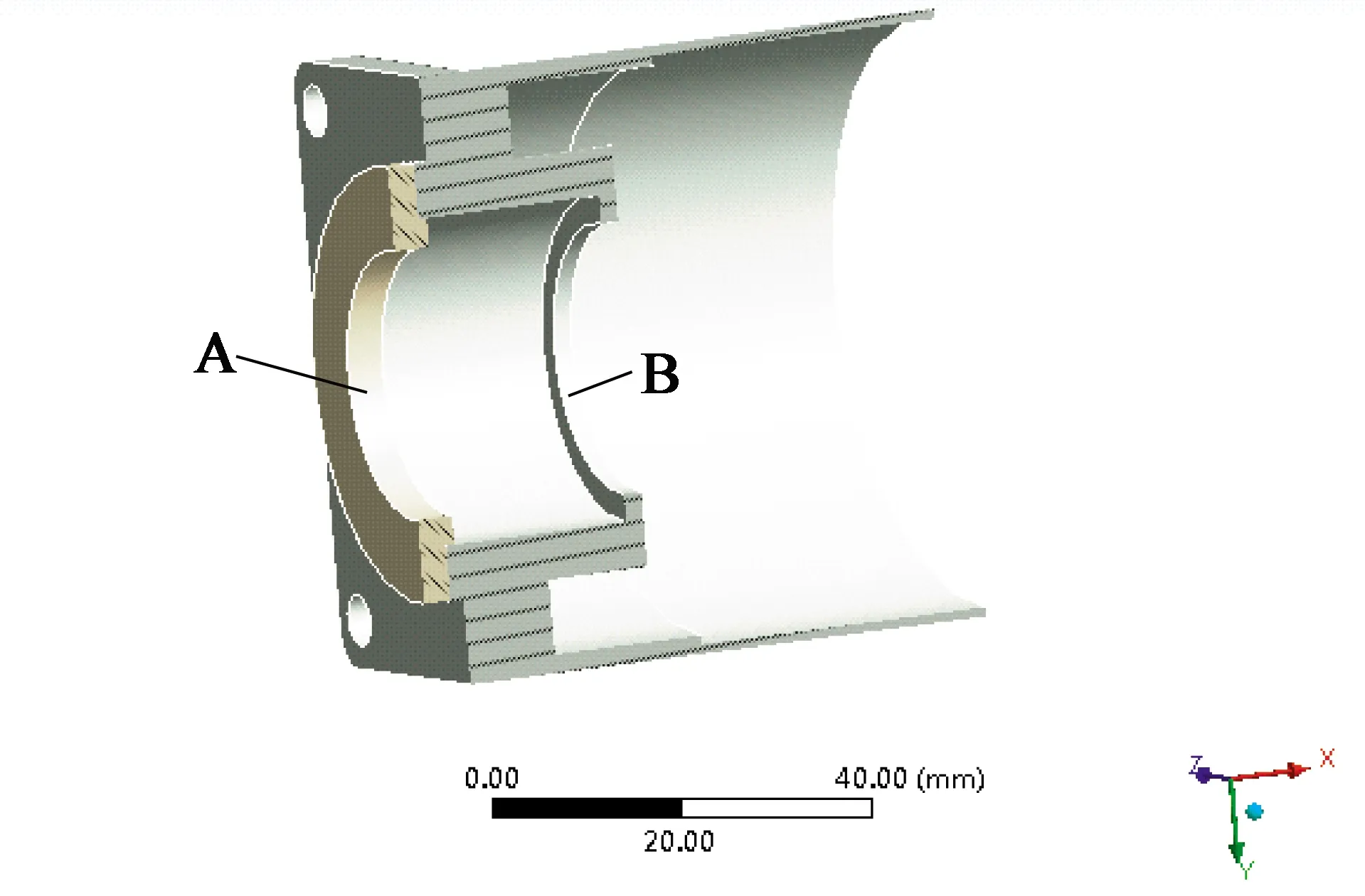

本文通过模拟传动机构内部零件之间力的传递过程,分别分析了轴承盖和电机机壳在承受4 000 N轴向载荷时的变形量,监测位置点A、B如图9所示。

图9 受力点示意图

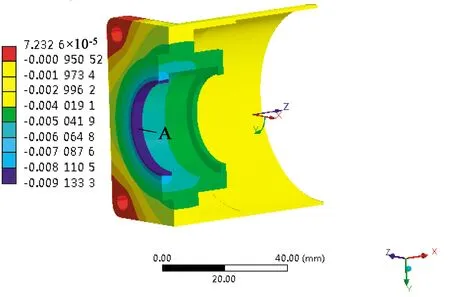

轴承盖与电机机壳均采用不锈钢材料,经过Workbench模拟分析,得到了轴承盖和电机机壳在规定轴向载荷作用下的轴向变形云图,分析结果如图10、图11所示。

图10 轴承盖的轴向变形云图

图11 电机机壳的轴向变形云图

由图10和图11的分析结果可知,轴承盖和电机机壳在分别承受4 000 N的轴向载荷时,其最大轴向变形量均<0.01 mm,满足本传动机构在一般应用场景下所需的刚度要求。

4 测试平台设计

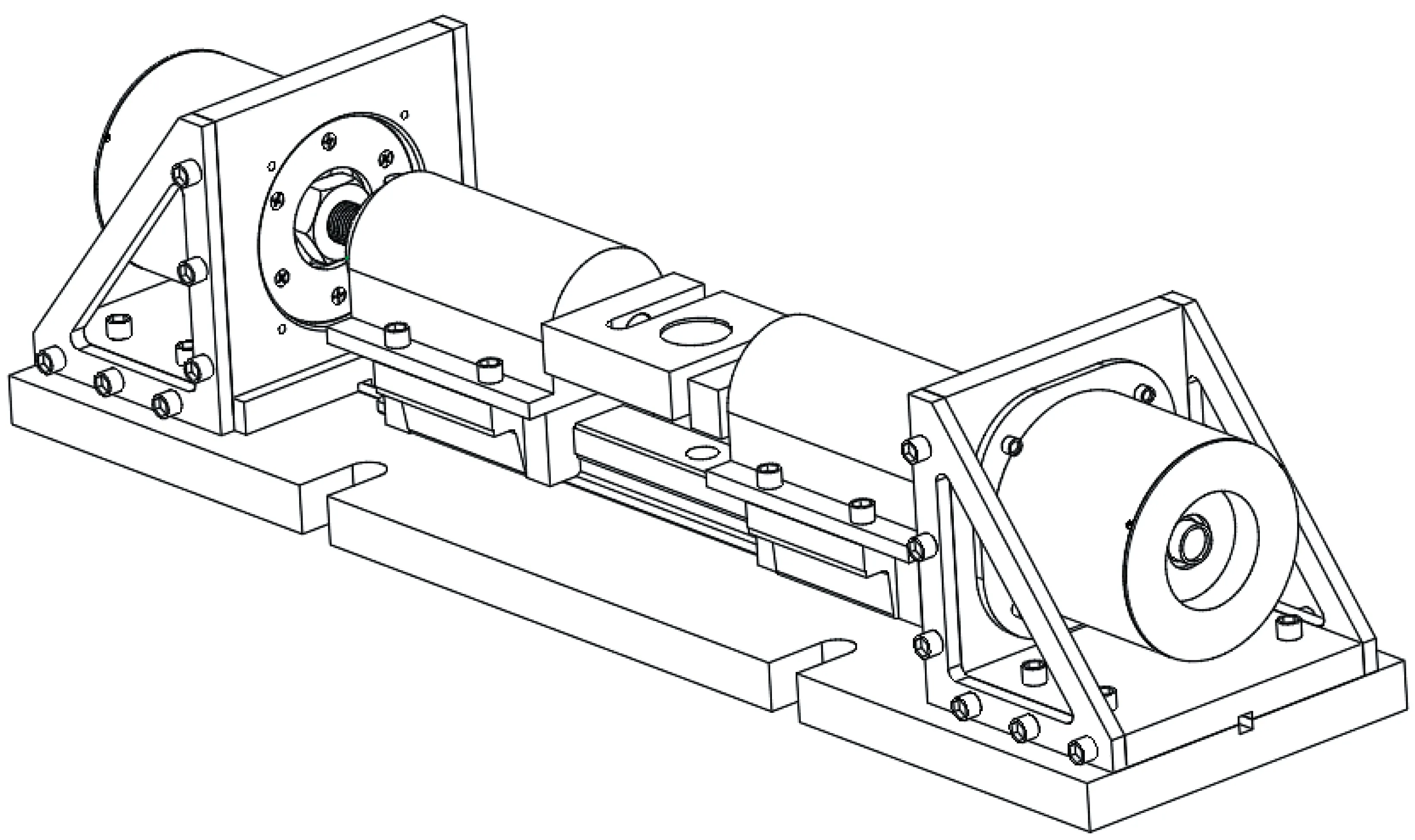

本文所设计的高性能伺服机电组件的特点为小导程、小体积、大推力,为验证伺服机电组件的输出性能和结构强度,需进行载荷加载实验。传统的推拉加载方式是通过在滑轮上增加/减少配重以增大/减小摩擦力来实现的,但是其载荷控制精度差且大配重实现难度较大。而一般的小型推拉试验机的加载范围有限,大型测试设备价格昂贵。因此,本文借鉴了伺服电机对拖加载的方式,搭建高性能伺服机电组件的对拖加载平台[10]。

伺服组件实验用加载平台示意图如图12所示,加载平台立体图如图13所示。被测组件和负载组件都安装固定在测试支架上,负载组件也由力矩电机和丝杠组成,被测组件和负载组件的滚柱螺母分别通过连接套筒和推拉力传感器连接。实验时通过负载电机来模拟加载,负载电机输出的转矩通过丝杠转换为直线推力。在此平台基础上,借助示波器、游标卡尺、千分表等仪器仪表可以进行位移、行程以及重复定位精度等指标的测试。

图12 伺服组件加载实验示意图

(a)测试平台立体图

5 结 语

本文通过对传统的直线位移伺服机电组件结构进行优化设计,达到了简化结构、缩小体积和质量以及降低生产成本的目的,并保持足够的轴向承载力。对设计的伺服机电组件进行了4 000 N轴向力下的形变分析,通过Workbench有限元仿真验证了组件在实现小型化的同时,仍具有强承载能力和刚性。最后对基于高性能伺服机电组件高精度、大推力的工作特点,借鉴伺服电机对拖加载的方式,搭建高性能伺服机电组件的对拖加载平台,并给出测试平台的示意图与结构图。