超流氦低温恒温器冷质量准直调节及低温变形分析

2020-10-24韩瑞雄邹正平朱洪岩常正则李少鹏

韩瑞雄,邹正平,朱洪岩,常正则,葛 锐,李少鹏

(1.北京航空航天大学 能源与动力工程学院,北京 100191;2.中国科学院 高能物理研究所,北京 100049)

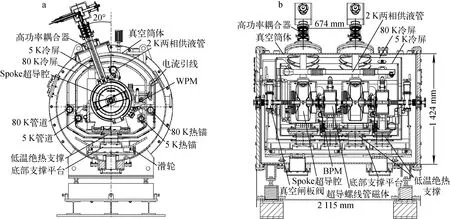

a——横截面;b——纵截面图1 低温恒温器的横截面及纵截面Fig.1 Transverse and longitudinal sections of cryomodule

加速器驱动的次临界系统(ADS)的注入器Ⅰ由中国科学院高能物理研究所负责研制,其中的TCM低温恒温器工作在2 K超流氦温区,内部包括2台325 MHz Spoke型(β=0.12)超导射频腔、2台超导螺线管磁体等[1-2]。TCM低温恒温器是国际上首台带束流运行的底部支撑型式超导腔低温恒温器。底部支撑型式的整机设计方案早期应用于超导磁体低温恒温器中[3],在超导腔低温恒温器中仅有概念设计,还未有投入运行的先例,没有运行数据来证明其可行性[4]。超流氦低温恒温器中超导设备在运行中需满足加速器准直精度要求,对冷质量低温变形量的预测及实验验证尤为关键,而冷质量处于密闭的真空容器中,激光跟踪仪等接触式测量仪器无法在线监测其位移变化[5]。为此,本文针对国内首次采用拉伸丝型位置监测仪(WPM)获得的实测数据,分析超流氦低温恒温器中冷质量的低温位移变化[6]。

1 超流氦低温恒温器结构

超流氦低温恒温器采用底部支撑的结构型式,即超导腔串及冷质量支撑在真空筒体的底部,每台带有2 K液氦容器的超导腔、超导磁体,通过一套低温绝热支撑部件固定在室温低温支撑平台上,共用到4套低温绝热支撑,低温绝热支撑是4层金属圆环/圆盘与玻璃纤维(G10)筒体过盈配合装配,其中上、下两层材料为316L不锈钢,中间两层材料为6061硬铝合金[7]。超导腔及超导磁体支座底板的四角设置有三维调节机构,可对超导腔与超导磁体进行6个自由度的调节。超导腔串顶部设置2 K两相供液管,底部设置螺旋毛细管型降温与复温管道,目的是为了保证超导设备的降温与复温速率。高功率耦合器及电流引线均采用5 K及80 K两级热锚的传导冷却型式。两层低温防热辐射冷屏的冷却介质分别为5 K氦气及77 K液氮,采用6061硬铝合金材料。为减少辐射热负荷,2 K温区的腔串、低温管道及5 K冷屏包扎10层多层绝热材料,而80 K冷屏及其低温管道包扎30层多层绝热材料。同时,为减少对流换热,真空筒体夹层的真空度处于10-4Pa量级[8]。TCM低温恒温器的结构如图1所示。

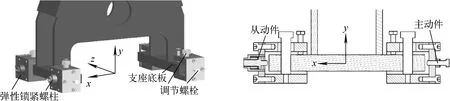

2 超导腔串的准直调节

在超流氦低温恒温器的运行过程中,超导腔及超导磁体束流管中心线的位置精度需满足加速器准直要求,其准直调节方案要保证加速器元件的装配精度及长期位置稳定性[9]。在室温装配环节,对超导腔及超导磁体进行位置测量及标定,并将其束流管中心调节为一条直线。为此,每个超导腔及超导磁体的底部支撑板设置4个准直调节C型块,C型块的可调螺栓与弹性锁紧螺柱配合使用,以进行3个方向、6个自由度上的位置微调,每个方向的微调量为±4 mm,超导腔及超导磁体位置调节块如图2所示。

图2 超导腔及超导磁体位置调节块Fig.2 Position adjustment parts of cavity and magnet

超导腔及超导磁体的加速器准直精度要求为:x、y向的位置精度为±0.5 mm,z向的位置精度为±1 mm。超导腔串在室温准直调节完成后,低温下的位置会发生偏移。若有较为准确的低温位移变化数据,则可在这个环节预留低温补偿量,来保证束流线上超导设备在运行中(2 K超流氦温区)各方向的相对位移满足要求。若低温下超导设备间的相对位移处于位置精度区间内,可通过低温恒温器整体调节来达到要求,若低温下超导设备间的相对位移过大,恒温器整体位置调节也无法达到准直要求,这需将低温恒温器整体复温,拆除超导腔串重新进行准直调节,直到满足低温准直指标要求。

3 冷质量的低温位移模拟分析

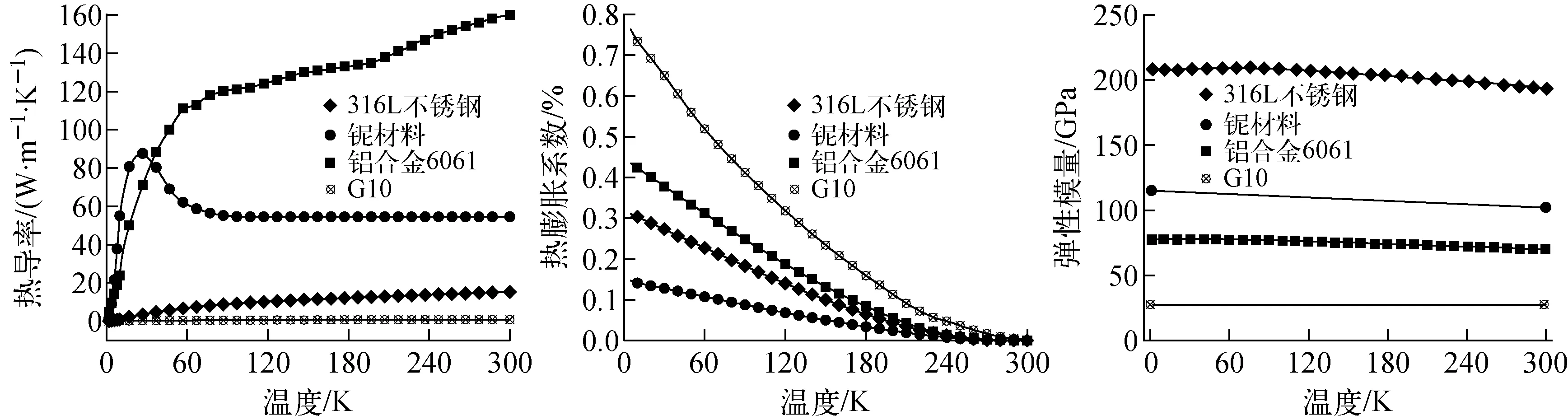

在超流氦低温恒温器的装配集成环节,超导腔及超导磁体在室温下进行激光测量、准直调节,若提前预留低温位移变形量,则可避免低温下的位置偏移过大问题,因此冷质量的低温位移模拟分析至关重要。首先,需对冷质量的模型进行简化,同时选取一半的模型进行热应力和位移模拟分析。其次,加载边界条件,其包括温度和自身重力载荷,不同材料的热膨胀系数、热导率及弹性模量随温度的变化如图3所示[10],模拟结果如图4所示,根据位移云图可得到超导设备束流中心线的x、y及z向最大位移变化分别为1.64、0.8及0.2 mm。

4 WPM在线测量方案

在超流氦低温恒温器的总体集成组装环节中,采用激光跟踪仪将超导腔串的中心线调节成一条直线并重合于理论束流中心,这样超导腔串在常温下满足加速器准直精度要求。但超导腔串的位置在低温下会发生偏移,这个冷质量的相对位移变化需借助WPM进行在线测量,来验证有限元模拟分析预测的结果,为后续项目提供数据基础[11]。

图3 不同材料的热导率、热膨胀系数及弹性模量随温度的变化[10]Fig.3 Thermal conductivity, thermal expansion coefficient and elastic modulus of different materials vs temperature[10]

图4 冷质量的低温模拟结果Fig.4 Cryogenic simulation result of cold mass

超流氦低温恒温器总体组装集成完成并降至超流氦温区,由于冷质量处于密闭的真空容器中[12],激光跟踪仪等接触式测量仪器无法进行在线监测其位移变化。TCM低温恒温器的每个超导腔及超导磁体均安装有WPM探头,4个成对的信号线引出至真空筒体外部。在低温恒温器的降温及运行过程中,在线测量超导设备束流线的相对位移变化量。每套WPM包括4个成对的信号接收线,获取的成对差分信号作为监测对象,WPM利用接收射频信号来监视在微波频率范围内的调幅。当拉伸丝由于冷收缩而发生位移变化时,微带感应电压将随相对位移的改变而变化,拉伸丝位置可由微带感应电压求解得到。当射频信号通过束流管时,由WPM的4个电极产生感应电压,其基本原理如图5所示[13-14]。根据式(1)及(2)可得到x或y向的相对位移D。

图5 WPM工作原理Fig.5 Working principle of WPM

(1)

(2)

式中:V为感应电压,V;b为WPM的内径,mm;φ为频带张角,rad;x、y为距离中心的距离,mm;下标A、B、C、D表示x、y轴的4个方向。

5 WPM在线测量数据分析

因为底部支撑型式低温恒温器的超导设备独立支撑于室温的底部支撑平台上,所以轴向(z向)的位移变化较小,可忽略不计[15]。TCM低温恒温器的超导腔及超导磁体在降温及低温运行中,对x及y向的低温位移变化量数值进行记录。x、y向上的低温位移变化如图6所示。可看出,在冷质量降至2 K温区后,x向各超导设备的最大、最小变形量分别约为-0.25 mm、-0.75 mm,相对位置偏差约为0.5 mm。y向各超导设备的最大、最小变形量分别约为-1.25 mm、-1.65 mm,相对位置偏差约为0.5 mm。同时y向的低温位移量较x向偏差大,这是由于y向是从室温到低温热量传递的路径方向,温差较大,所以低温变形较大。

超导腔串在同一方向的位移变化量虽有所差别,但各超导设备的相对位移均小于1 mm(±0.5 mm振幅),这也体现了底部支撑型式低温恒温器的低温变形一致性。随后,维持低温恒温器的低温状态不变,利用低温恒温器的底座三向调节机构,对低温恒温器进行整体位置调节(x向与y向分别调节0.5 mm、1.5 mm),就可满足超导腔串的加速器准直要求(小于±0.5 mm)。

图6 WPM测量得到的低温位移Fig.6 Cryogenic deformation by WPM

根据有限元模拟分析得到的超导设备束流中心线的x及y向最大的低温位移变化分别为-1.64 mm、-0.8 mm,这与WPM在线测量的数据有很好的一致性,有效证明了有限元模拟分析的有效性。

通过WPM实测数据可看出,若超导腔串在同一方向的相对位移均大于1 mm(±0.5 mm振幅),使得恒温器的整体调节无法满足加速器准直要求,这需将低温恒温器整体复温,移除超导腔串重新进行准直调节,这样重新拆装并返工对设备及项目影响较大,所以冷质量低温变形量预测至关重要。因此,在后续的项目中,利用模拟得到的低温位移预测数据,在超流氦低温恒温器的室温总体集成组装环节,预留低温位移变形量,使得超导腔串在低温下能满足准直精度的要求,避免复温后重新准直调节的风险。

6 结论

TCM低温恒温器是国际上第一台带束流运行的底部支撑型式超导腔低温恒温器,此类型低温恒温器的冷质量低温下位移变形及准直调节至关重要,通过有限元模型分析来获得变形预测量,利用WPM在线测量数据来验证模拟分析方法,结果表明二者具有很好的一致性。国际上设置WPM的在线运行低温恒温器很少,国内尚属首次。冷质量低温位移变化预测值为室温准直调节提供重要的数据依据,保障了超导射频腔和超导螺线管磁体在超流氦温区运行中的加速器准直要求,其设计方案为后续类似结构的低温恒温器的准直调节及批量应用提供了重要基础。