空间核动力装置控制鼓系统试验样机快速复位时间测量方法研究

2020-10-24刘孟茜何源远张金山袁建东郭志家冯嘉敏

刘 磊,王 波,刘孟茜,何源远,张金山,袁建东,郭志家,冯嘉敏

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413;2.四川华都核设备制造有限公司,四川 都江堰 611830)

控制鼓系统是空间核反应堆电源、特别是热离子型空间核反应堆电源的关键部件之一。大型空间核动力装置,如核火箭发动机和核电推进反应堆的控制也常采用控制鼓方案。目前,在SPACE-R、TOPAZ-1、TOPAZ-2等空间核反应堆电源上均采用控制鼓系统进行反应堆功率调控[1]。

控制鼓系统是空间核动力装置的重要组成部分,其主要功能是在反应堆正常运行工况下,通过鼓体的缓慢转动,实现对反应堆功率的调节;在事故工况下,通过鼓体的快速转动,实现紧急停堆。控制鼓是实现以上动作的执行机构。

快速复位是控制鼓系统主要性能之一。在实际的核动力装置运行中,控制鼓有快速复位的要求,且其复位时间要求非常严格,需保证在各种工况下能稳定、可靠地完成复位。快速复位时的落棒时间是控制鼓系统驱动机构的一个重要参数,是控制鼓系统设计考核的重要指标之一[2]。因此,快速复位时间的测量方法是对复位时间的真实性考核的重要方法。

本文对控制系统落棒过程及综合测试平台的计时进行分析,研究控制鼓系统复位时间测量的方法。

1 控制鼓系统和综合测试平台

1.1 控制鼓系统

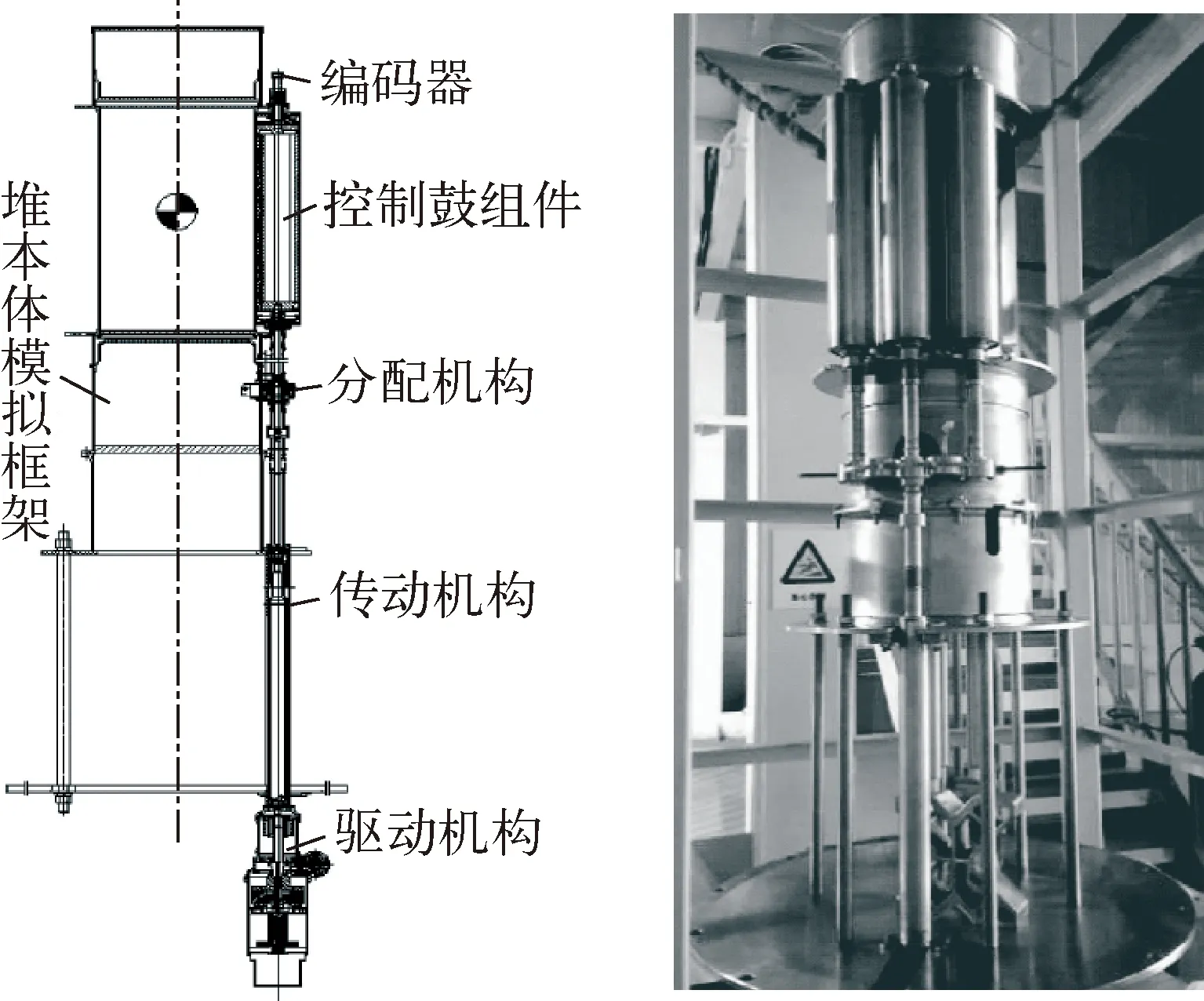

图1 控制鼓系统试验样机工作原理图Fig.1 Scheme of operation principle for control drum system experimental prototype

控制鼓系统主要包括控制鼓组件、分配机构、传动机构、驱动机构以及包容以上部件的壳体及其支撑结构等。图1示出控制鼓系统试验样机工作原理图。表1列出快速复位设计参数。图2示出控制鼓系统试验样机在试验台架上的安装示意图,与在堆本体上的安装方式一致。

表1 快速复位设计参数Table 1 Design parameter of quick reset

图2 控制鼓系统试验样机安装示意图Fig.2 Installation diagram of control drum system experimental prototype

驱动机构主要包括双步进电机(A电机、B电机)、减速器、电磁离合器、弹簧释放机构和角位置传感器。电磁离合器实现步进电机、减速器与弹簧释放机构的脱离和连接功能。

在初始状态,驱动机构弹簧处于释放状态,输出轴处于“0”位置。驱动机构在接收到转动控制信号后,步进电机转动,通过减速器减速和电磁离合器后,将转动传递给输出轴,输出轴带动外载荷转动,实现对控制鼓系统执行机构的控制,进而调节反应堆功率。在输出轴转动的过程中,同时通过齿轮带动齿条压缩弹簧,储备相应的势能。控制鼓组件上设置有平面涡卷弹簧,即用来消除传动链因齿轮啮合、键槽配合等产生的传动空程问题,也用来作为事故停堆时的复位动力。驱动机构双电机采用交互运行模式,一台电机运转时,通过中间齿轮带动,另一台电机作为负载随动。在事故状态下,电磁离合器接收到事故保护信号后,断电分离,使弹簧释放机构和减速器、步进电机分离,弹簧的势能释放,带动输出轴迅速向“0”位转动,带动执行机构在1 s内复位,实现紧急停堆。

光电编码器(光编)的主要工作原理为光电转换,是一种通过光电转换将输出轴的机械几何位移量转换为脉冲或数字量的传感器。将光编安装在控制鼓组件的末端,用于测试控制鼓组件的实际转动角度。角位置传感器是将角度变化量测量变为感应电动势变化量测量的磁阻式角位移传感器,安装在驱动机构内与传动机构连接处,用于测量驱动机构实际转动的角度。光电编码器测量的角度与角位置传感器测量的角度进行比较,可得出控制鼓系统的动力输出端与被动转动端之间的角度差,该角度差主要是由齿轮间隙、传动轴等和安装造成的[3-5]。

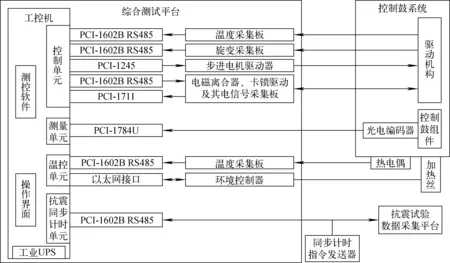

1.2 综合测试平台

综合测试平台用于控制鼓系统的常温、高温、抗震等试验中,主要有3大功能:对机构的驱动、参数测量和温度控制。综合测试平台能实现对试验过程中运行时间、旋转角度、运行速度、电气设备的电流/电压、驱动机构内部温度、系统其他部件的温度等参数的控制、记录。综合测试平台采用Windows平台工业控制计算机为基础,使用系统PCI总线连接DAQ卡实现,对于PCI总线DAQ不能实现或不便实现的功能使用PCI-RS485转接卡通过RS485总线DAQ实现项目所需的功能,各功能模块选用成品工业模块和板卡来实现。软件基于VC6.0开发环境,采用该环境下的MFC平台进行设计开发。综合测试平台界面能实现界面显示、多窗口显示、操作控制、故障处理、数据查询等功能[6-7]。图3示出综合测试平台与控制鼓系统组成示意图。

2 快速复位时间测量方法

在反应堆事故工况下,为满足故障安全原则,驱动机构内电磁离合器断电,控制鼓组件在释放弹簧和涡卷弹簧作用下,在规定的时间内快速复位,实现反应堆停堆。因此对控制鼓系统的断电快速复位特性进行试验验证是十分必要的,以验证控制鼓组件快速复位的可靠性、有效性和控制鼓系统本身固有的安全特性。

断电快速复位特性主要考核机电延迟时间和机械复位的总时间,快速复位是控制鼓系统试验样机阶段的重要性能考核指标。采用的综合测试平台与实际工程的功率调节系统不同,这里测试和记录的时间为机电延迟时间和机械

图3 综合测试平台与控制鼓系统组成示意图Fig.3 Composition diagram of comprehensive test platform and control drum system

的快速复位时间总和。综合测试平台测出的快速归位时间是从发出指令开始计时,截止时刻为判定机构已归位的时刻。

控制鼓系统复位测试原理为:综合测试平台发出机构复位指令的同时,软件记录当前系统时间t1,t1也就是控制鼓开始复位的时间,当软件检测到机构的旋变值小于定值,认为机构已归位,记录当前的系统时间t2,那么两次时间的差值(t2-t1)就是控制鼓系统的复位时间[8-10]。

综合测试平台执行复位操作时,机构旋变值和光编值的采集频率为20 ms。每个驱动机构占用1个串口,旋变处理器向串口缓存区的传输速率为0.05 ms。光编采集板卡的传输速度为5 Mpps。快速复位时间测试示意图如图4所示。

图4 快速复位时间测试示意图Fig.4 Test diagram of scram time

图5 控制鼓系统快速复位时间测试流程图Fig.5 Test flow chart of scram time of control drum system

控制鼓系统的复位测试流程如图5所示。发送复位指令的同时,记录系统时间t1,然后采集系统的光编值、旋变值进行判断,当旋变值满足小于1.5°(远小于设计要求),认为控制鼓系统已归位,记录当前系统时间t2。当光编值满足小于1.5,认为控制鼓系统光编复位,记录当前系统时间t3,那么两次系统时间差值(t3-t1)就是光编的复位时间[8-10]。

旋变误差主要来源于驱动机构中的释放弹簧、驱动机构内的齿轮间隙,光编误差来源于驱动机构中的释放弹簧、控制鼓组件内的涡卷弹簧、驱动机构和传动机构内的齿轮间隙。

3 快速复位时间测试

试验样机选择双电机互为备份运行的模式,目的是通过电机的可靠性来满足系统的可靠性,故在进行快速复位试验的过程中,分别对两个电机进行了试验[11-12]。

3.1 快速复位试验

快速复位试验进行两种工况下的试验:1) 正常工况下,通过鼓体的缓慢转动,实现功率调节;2) 事故工况下,通过鼓体的快速转动实现紧急停堆,并保持足够的停堆深度。

图6 控制鼓系统的温度场分布Fig.6 Temperature field distribution of control drum system

根据控制鼓系统的研制要求,分别进行常温、高温、抗震等3类试验。常温性能试验[13]和高温性能试验[14-16](温度场分布如图6所示,压力为0.1 MPa)均是针对正常工况和事故工况下进行的,而抗震试验[17](设计基准地震,DBE)是在地震台上进行常温试验,DBE水平下控制鼓系统的加速度响应列于表2。

表2 DBE试验关键位置的加速度响应Table 2 Acceleration response of key position in DBE test

针对快速复位试验,具体试验内容列于表3。

3.2 试验数据

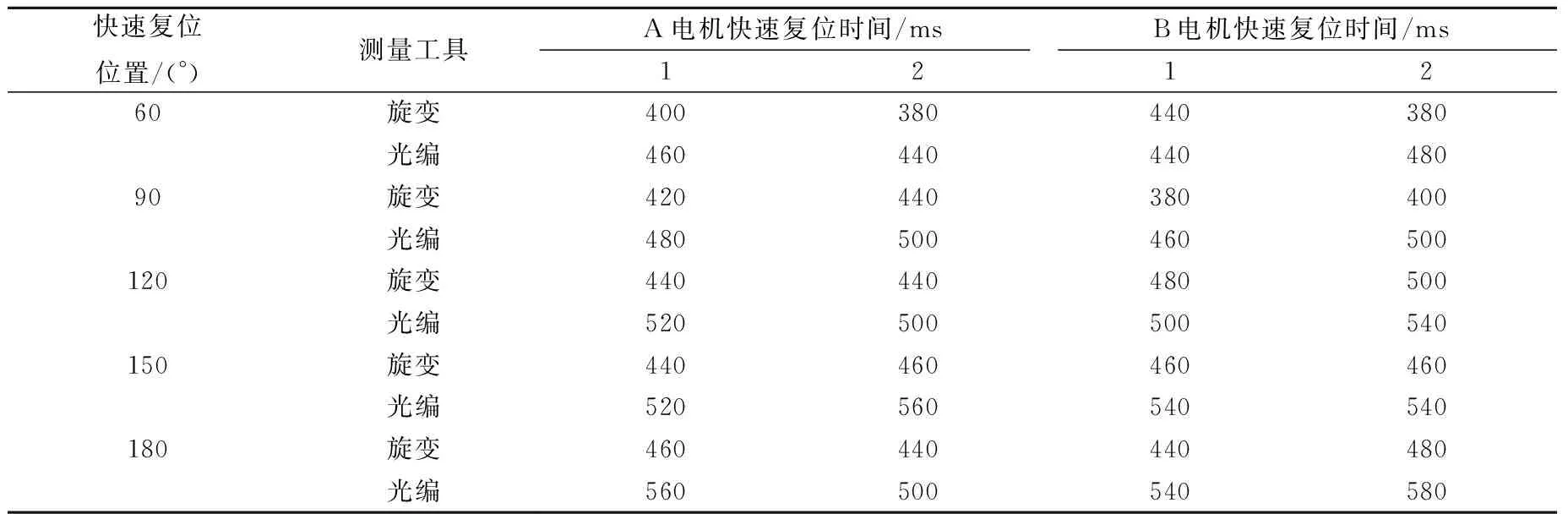

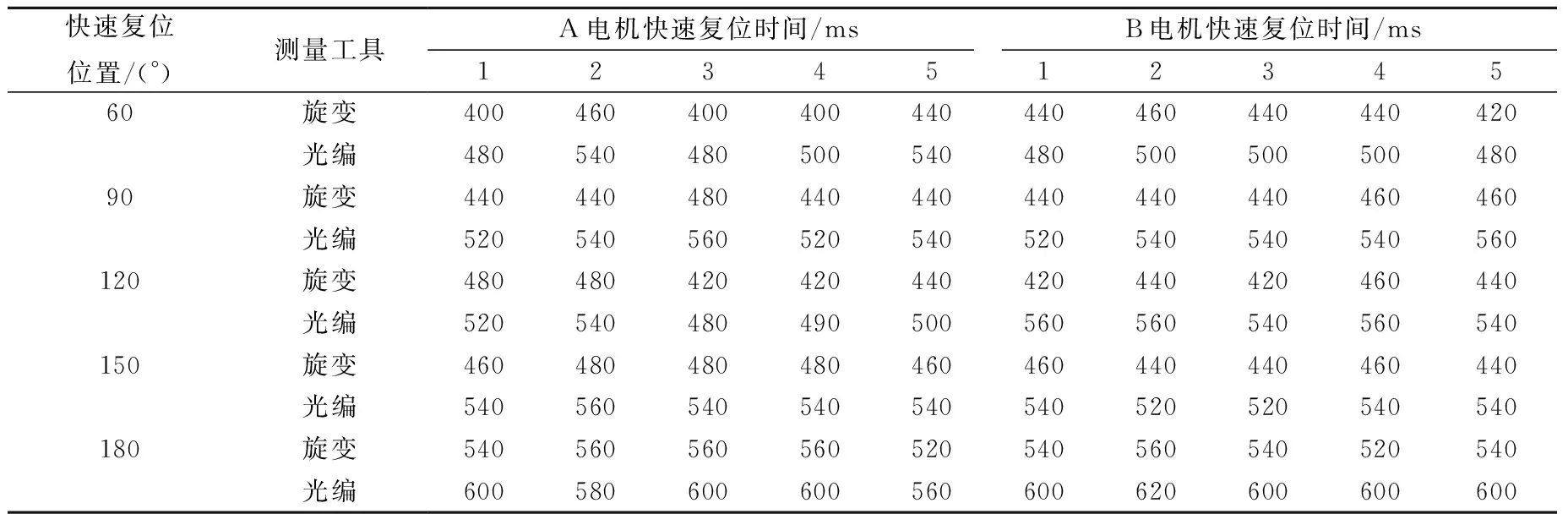

按表3所列试验项目在不同工况下进行快速复位时间试验,部分结果列于表4~6。

控制鼓系统快速复位的驱动力来源主要是驱动机构内的释放弹簧,控制鼓组件内的涡卷弹簧起到辅助作用。控制鼓组件的快速复位时间滞后于驱动机构,即光编值均大于旋变值,主要是传动机构内的齿轮和传动节间隙、控制鼓组件内的涡卷弹簧以及各传动链上的摩擦阻力等造成的。

由表4~6可见:常温时,光编测得数据大于旋变约40~100 ms;高温时,光编测得数据大于旋变约40~180 ms,大部分在100 ms左右;抗震试验满足设计要求,震后系统运行正常。A电机和B电机的复位时间基本一致;随快速复位角度的增大,快速复位时间增加,但快速复位时间增加较小是释放弹簧和涡卷弹簧压缩更大,在快速复位时作用力增大造成的;高温

表3 快速复位试验项目Table 3 Scram test project

表4 常温不同行程下的快速复位时间Table 4 Scram time of different routes at room temperature

表5 高温不同行程下的快速复位时间Table 5 Scram time of different routes under high temperature

时快速复位时间比常温时稍有增加。驱动机构中的释放弹簧和控制鼓组件内的涡卷弹簧随温度的升高,弹簧本身的刚度和性能均有所下降,因此弹簧的回复力必然会更低,导致弹簧力在快速复位过程中不足以克服传动链上的摩擦阻力矩,复位能力变差,从而复位时间稍有增加。

表6 抗震全行程180°快速复位时间Table 6 Scram time of whole route for earthquake resistance

在不同行程下,控制鼓组件和驱动机构端的快速复位时间均小于1 s,符合系统的设计要求。

4 结论

通过对控制鼓系统快速复位过程的分析,设计了快速复位时间的测量方法。通过设计和建立1∶1全尺寸控制鼓系统试验样机进行快速复位试验。在常温、高温、抗震等试验过程中,试验样机运行正常、无卡顿和异响,控制鼓系统样机快速复位时间小于1 s,且执行机构均能返回“0”位,验证了快速复位时间测量方法是合理、有效的,适用于控制鼓系统各阶段研发、使用过程中快速复位时间的测量。控制鼓组件的快速归位时间滞后于驱动机构,得到的试验数据为下一阶段的控制鼓系统设计奠定了基础。