牛仔服装和牛仔面料断弹原因的定性分析

2020-10-24刘干民林丽霞

刘干民,林丽霞

(1.广东省纺织工程学会,广东广州 510000;2.江门职业技术学院,广东江门 529030)

纺织服装领域的牛仔行业非常重要,有着一百多年的历史。目前全世界牛仔布的年产量约50 亿m,牛仔服装的年产量在45 亿件左右,我国的牛仔布产量约占全球产量的50%。在每年的牛仔服装质量报告中,牛仔面料或者牛仔服装因氨纶导致的面料断裂给服装企业和洗水企业带来巨大的损失,其主要原因包括氨纶质量不稳定,纺纱、织造、后整理、缝制、洗水等工序中,操作者对氨纶性质不熟悉,存放、加工使用不规范,加工工艺、染化料助剂等对氨纶造成不同程度的损伤等。本实验从7 个方面对牛仔服装和牛仔面料断弹原因进行定性分析。

1 牛仔服装和牛仔面料断弹原因定性分析

1.1 氨纶原料与断弹的关系

根据FZ/T 54010—2014《氨纶长丝》的要求,氨纶丝的质量应符合:

(1)生产条件。如果氨纶丝在生产过程中受到的张力不均匀或者回缩不一致,会引起丝条变形差异,粗细不均匀,进而造成弹力纱弹力不均匀。

(2)纺丝过程中要注意选择适当的氨纶牵伸倍数。牵伸倍数越大,氨纶丝拉伸越长,氨纶丝越细,其单位面积可承受的强力越小。牛仔面料或服装在织造、印染、洗水等加工过程中所承受的机械物理作用力较常规面料高,如高密度需要强打纬,为了使含有氨纶的弹力纱能承受加工过程中的机械和物理冲击,纺丝时应适当降低氨纶丝的牵伸倍数。

(3)存放条件。存放氨纶丝的环境存在温湿差异会直接影响氨纶丝的含水率。在同样的张力条件下,不同含湿率的氨纶伸长率会有差别,加工成弹力纱容易出现弹力不均匀现象。当布面出现不均匀时,加工企业一般会通过各种机械物理方式调整布面的平整度,容易造成氨纶损伤。因此,在生产过程中应严格使用氨纶丝的批号管理,保障氨纶丝吸湿平衡。

(4)品种选择。市场上的氨纶丝品种较多,不同品种的纤维耐热性不同,在相同的规格中,应选用耐高温性能好和强度高的氨纶丝。

1.2 氨纶弹力纱纺纱质量与断弹的关系

(1)结头管控。弹力纱纺纱中的结头是不可避免的,结头不良会引起纱线或面料局部断弹,也会造成布面不平整、有亮光丝头等问题。因此,弹力纱的打结要做到结头快、结头小和结头紧。

(2)捻度控制。弹力纱捻度过小容易造成氨纶包覆不良,氨纶丝容易裸露在纱线外表面。在后续加工生产(如织造、后整理、缝制和洗水)过程中,经过机械、物理和化学作用没有外层纱保护,氨纶单丝容易断弹和失弹[1]。

(3)设备调整。氨纶弹力纱纺纱时,包覆机的机械状态应保证良好,加强氨纶丝传动机件的检查和维修,以保持纺纱通道光滑。如确保压线轮、气圈破裂器的位置正确,保障纱线捻度均匀,以确保氨纶单丝在加工过程中能基本处于中心位置,不容易滑移到外层,在后续加工中外层纱也能对氨纶形成一定的保护。

(4)棉氨弹力纱的染色。在染色过程中,如果染色、络筒、烘干等工艺控制不当,可能损伤有色弹力纬纱中的氨纶而造成断弹或失弹,特别要注意采用适当的染色温度、染色时间、烘干方式和烘干时间,选择适当的络筒张力和卷绕方式[1]。另外,在络筒时,色纱筒底最后的几圈尾纱尽量不要络入成品纱筒中,因为尾纱张力与正常部分有差别,受各种因素影响,氨纶纱会出现收缩现象,尾纱氨纶不稳定。

弹力纱生产过程中影响弹力的因素多,应加强控制,以预防为主。

1.3 织造质量与断弹的关系

在织造过程中,织物因停机时间过长造成的停机痕或稀密路也会引起失弹。这主要是由于长时间停机,纱线一直处于紧张状态,为了适应外力达到平衡,高分子化合物分子内链段进行重新排列,氨纶弯曲柔性链段随着时间的延长不断在新的位置进行重新排列,直至被拉直,弹力也随之降低。

为了使弹力纬纱在织物中保持良好的状态,织造时应合理调节后梁高度、深度、开口时间、开口大小及棕框高度等参数,合理调整上下层经纱张力的差异,减小织口位移;在停机开机时充分利用织机的织口控制、经轴倒转或正转、空打纬等功能,防止出现停机痕和稀密路,因此要不断提高挡车工的操作水平[2]。

1.4 后整理质量与断弹的关系

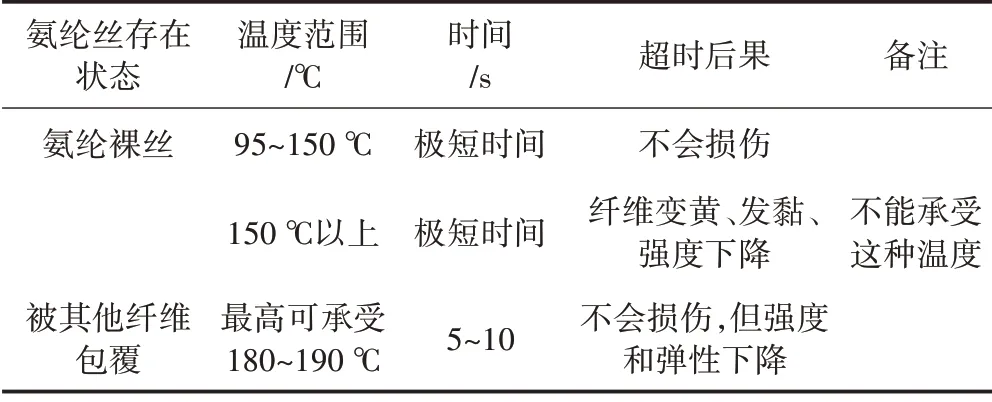

机织弹力牛仔布的氨纶丝一般被其他纤维包覆,针织牛仔氨纶丝是裸丝直接喂入织造,后整理温度过高时会损伤面料中的氨纶丝,具体见表1。

表1 氨纶丝不同状态下的温度承受能力

弹力牛仔布在定形时应按表1 的要求设定温度、车速等,定形后应做预缩处理,以使弹力牛仔布在恒定张力和湿热条件相对一致的情况下做好预缩,从而达到弹性系数相同、尺寸稳定的目的。

1.5 缝制质量与断弹的关系

当裁床开裁时应避免热布开裁,因为热布开裁时氨纶会有热收缩问题,开裁后布面容易出现起泡变形现象,裁片边缘由于氨纶收缩而出现失弹问题。铺布时如果发现是热布,裁床铺布后应静置24 h 再开裁。另外,弹力面料在缝制过程中要选用合适的圆针尖机针,不能因为牛仔面料厚实而采用过粗的机针。尖锐或者过粗的机针在缝制过程中会刺穿面料内的氨纶丝而出现车缝位置断弹现象,同时也会带来服装洗水后易变形和起泡等质量问题。

1.6 洗水质量与断弹的关系

洗水工艺是牛仔服装最独特的加工方式,也是面料、成衣发生断弹、失弹的高发阶段。主要原因是大部分洗水企业人员不重视原料的检验,对纤维成分、面料结构等不熟悉。为了确保质量,确定洗水工艺时,应对弹力牛仔服装的纤维成分、面料结构进行分析,根据服装的洗水效果选用合适的染化料助剂,设定最佳洗水工艺并进行洗样实验,实验通过后方能安排大货生产。洗水工艺的确定应从以下2 个方面进行管理:

(1)弹力牛仔服装中的聚酯型氨纶不耐碱,在进行退浆洗或者需要在碱性条件下加工时,需要防止用碱时间过长、温度过高等原因造成氨纶减量而失弹;另外,加工结束后应注意清洗干净,防止氨纶长时间接触碱后受损引起面料失弹。

(2)弹力牛仔服装中的聚醚型氨纶不耐氯,次氯酸钠(俗称漂水)漂洗时对氨纶弹力损伤大,应避免用漂水漂洗弹力牛仔服装。如果一定要用漂水漂洗,生产中应注意3 点:①禁止直接将高浓度漂水加入洗水机内,必须按洗水工艺要求调配好浓度后方能分次注入洗水机内;为了防止局部浓度过高引起失弹,必须在设备转动条件下加入漂水。②漂完后,为了防止温度急剧下降而导致氨纶脆损、失弹,应一边排水一边进水,让水温逐渐下降。③注意做好弹力牛仔服装漂后的清洗过水工作,防止漂水残留在衣物上,因为高温烘干时漂水中的氯释放将导致氨纶降解[3]。

针对(1)和(2),目前助剂市场有一些氨纶保护剂,企业可以在试样时加入以测试其保护作用,但是也要兼顾其他洗水工序助剂间的兼容性,防止出现其他质量问题。

(3)酵洗时所用的酵素粉是一种多组分复配物,其化学组分不同会导致氨纶失弹,因此,要通过产前试样来确定酵素粉的种类、用量、洗水温度、洗水时间、pH 等工艺条件;在生产过程中加强在线工作人员的管理,以确保工艺落实。过酸失弹是因为弹性纤维外层一般是棉纤维或者其他纤维素纤维,纤维素纤维在酸性条件下容易分解,一旦外层纤维分解,氨纶就会裸露在外,容易受到损伤而失弹,配备防失弹防染粉可以防止因酸性过重引起的失弹问题。

(4)弹力牛仔服装需要柔软的手感,柔软剂、硅油等是经常使用的化学品,有些含有少量溶剂,对氨纶的弹力有损伤,因此选料时要注意选用不影响弹力的柔软剂、硅油。

(5)弹力牛仔服装烘干时,先采用洗水企业常用的吊挂式晾干,然后采用温度低于60 ℃的烘干机烘干,以避免过高的温度损伤氨纶弹力。

(6)弹力牛仔服装在树脂整理焗炉烘干时,要确保设备四周的控温、测温和鼓风装置的正常运作,以避免局部温度过高损伤氨纶弹力。

(7)臭氧洗水时,聚醚型氨纶适宜的臭氧处理时间是30 min 以内,含湿量应控制在60%左右,pH 宜控制在5~7,以防止纤维断裂导致失弹[4]。

(8)激光洗水时要注意纱线的结构、纱支和加捻均匀度等,确定合适的激光发射强度,以防止激光直接损伤氨纶或者高温损伤氨纶,引起面料失弹[5]。

1.7 其他物理损伤与断弹的关系

在牛仔服装后加工中,磨烂、割破是常用的加工手法。在进行这些加工工艺时,氨纶弹力丝受力不均匀会导致氨纶起泡,裸露在外的纱线也容易断裂导致失弹。

从弹力纱的生产到服装洗水后加工生产的整个流程来看,纱线、布匹、服装在各工序流转运输过程中产生的过分碰撞(例如不文明操作,运输车与纱线、布匹、服装的碰撞等)均可能造成局部氨纶断裂。

2 生产中牛仔服装和牛仔面料断弹的预防与对策

牛仔服装或牛仔面料断弹产生的原因复杂多样,判断断弹产生的原因需要综合考虑。要降低生产损失,弹力牛仔面料(服装)加工需要做到以下6 点:(1)分析清楚氨纶的化学结构,根据氨纶的化学结构选择合适的洗水加工工艺和化学药剂;(2)了解纱线的结构,如纱支、纱线均匀度、捻度均匀度等;(3)把好原材料和化学品质量关,做好进料检验和样板实验,保存好检验记录,选择符合要求的原材料,尽量选择对氨纶无损伤或低损伤的化学药剂;(4)加强工序的自检和互检工作,发现断弹即停止生产,找出原因,排除可疑因素后方可生产;(5)认真做好并保存工序的各类记录,特别是工艺和质量记录,必要时可以采用工序重现来查找断弹产生的原因;(6)对于多笔订单,洗水企业不能忽视对面料的检验工作,防止氨纶批次更换等原因造成工艺配方不一致。