纯电动城市客车电动空压机与储气筒容积匹配分析

2020-10-24唐瑜亮杨晓云

唐瑜亮, 杨晓云

(广西汽车集团有限公司, 桂林客车发展有限责任公司, 广西 桂林 541805)

从国际汽车发展趋势来看,发展电动汽车是提高汽车产业竞争力、保障能源安全和发展低碳经济的重要途径,也是我国从汽车大国迈向汽车强国的必由之路。

汽车制动系统结构和性能直接关系到车辆、人员的安全,是汽车的重要安全件。电动空压机及储气筒作为制动系统的供能及储能装置,其匹配的准确性是决定纯电动城市客车制动性能的关键要素。

未来纯电动城市客车会进入无补贴时代,客户选车补贴引导因素将减弱,根据真实需求选择车型大小,对6米纯电动城市客车车型需求会增加。因此本文以一款6米纯电动城市客车为例,对电动空气压缩机(简称电动空压机) 与制动系统储气筒容积匹配性进行设计、计算及分析。

1 气压制动系统的基本组成及布置原理图

1.1 气压制动系统的基本组成

气压制动系统由供能装置、控制装置、传动装置、制动器4部分组成。

1) 供能装置包括产生气压能的电动空压机、积储气压能的储气筒、将气压限制在安全范围内的调压阀及安全阀;改善传能介质(空气) 状态的进气滤清器、排气滤清器、管道滤清器、油水分离器、空气干燥器、防冻器等;在一个回路失效时用以保护其余回路,使其中气压能不受损失的多回路压力保护阀等。

2) 控制装置包括制动踏板、拉杆、双腔控制阀、快放阀、继动阀等。

3) 传动装置主要包括各部分管路。

4) 制动器包括各车轮上的鼓式或盘式制动器。

1.2 气压制动系统布置图

典型的气压制动系统如图1所示。驻车功能集成于后制动器,弹簧储能,驻车制动阀控制。

2 储气筒容积及制动次数的计算、校核

整车储气筒容积大小应适当,过大充气时间过长,延长电动空压机工作时间,造成电能的浪费,导致整车续航里程下降;过小每次制动后储气筒中压力降落太大,因而电动空压机停止工作时可能导致的有效制动次数太少。因此储气筒的容积与空气压缩机的匹配很重要。

储气筒应有较大的容积储备,足够储气筒容积是保证制动效能稳定性的重要因素之一。储气筒容积的计算包括前储气筒、后储气筒、手制动储气筒及辅助储气筒。

2.1 制动标准要求

根据文献[1]的相关要求:储气筒的容量应保证在额定工作气压且不继续充气的情况下,机动车在连续5次踩到底的全行程制动后,气压不低于起步气压。

根据文献[2]的相关要求:机动车辆的储能装置 (储气筒) 应确保对行车制动系统控制装置进行8次全行程促动后,储能装置中剩余的压力不应低于规定的应急制动性能所需的压力。

对机动车辆,在弹簧压缩腔的初始压力等于最大设计压力的情况下,弹簧制动系统的设计应保证至少能够进行3次“制动-解除制动”操作。

图1 气压制动系统布置图

2.2 储气筒容积、压力参数

6米纯电动城市客车储气筒容积、压力参数见表1。

表1 储气筒容积、 压力参数

制动前,储气筒、供气管路与(前、后、驻车) 促动管路、制动气室隔绝。制动前气室压力腔容积为零。则制动前由储气筒——供气管路——促动管路——制动气室中空气的绝对压力与容积的乘积之总和为:∑PV=P×(V储气筒+∑V供气管路);完全制动时,储气筒中的压缩空气从供气管路经制动阀进入所有促动管路和各制动气室,(∑PV)′=Pi×(V储气筒+∑V供气管路)+0.6×(V促动管路+V气室),Pi为第i次全制动后系统的压力。

对于气压制动的车辆,为了在电动空压机停止工作的时间内仍能保证制动系统及其它气动装置正常工作,通常按制动压力为0.6~0.65MPa 来计算、校核制动效能,因此取0.6MPa来计算制动次数计算。

假设制动系统气体的温度与外界温度基本相同,系统中空气的膨胀过程为等温过程,则:∑PV=(∑PV)′,可以根据以上公式计算制动系统的压力及其压力变化值,来确定各制动次数,见表2。

表2 制动次数

2.3 辅助储气筒容积

辅助储气筒容积需要考虑门窗启闭机构、气喇叭等用气。依据经验,为提高电动空压机利用效率达到节能的目的,所以乘客门开关6次时,刚好达到空压机启动压力。本车辅助储气筒容积为8L。

根据以上计算本车储气系统总容积约60L。由以上计算可知,前储气筒、后储筒和驻车储气筒容积的选择都符合国标要求。

3 电动空压机系统设计

3.1 电动空压机选型分析

当今电动客车飞速发展,对电动空压机提出了新的要求:安全、可靠、低成本、低噪声、高效率、低能耗,后期维护简单方便。

当前电动空压机的驱动电机主要有三相异步、永磁同步、直流无刷等常用类型。永磁电动机具有较高的功率、质量比,体积更小,质量更轻,比其他类型电动机的输出转矩更大,电动机的极限转速和制动性能也比较优异,因此永磁同步电机受到更多用户的青睐。

目前国内电动空压机的气泵类型,市场有4种主要产品:活塞式、滑片式、涡旋式、螺杆式,其工作原理、优缺点对比分析见表3。

综合考虑:本车选用永磁同步电机、无油活塞式电动空压机。

3.2 电动空压机流量参数

容积流量又被称为排气量、出气率或铭牌流量。

空压机的排气压力和流量要求必须与整车制动系统要求相一致,应根据一次制动的气量、一次全制动储气罐压力降、使用频率来确定空压机的排量。同时考虑气动乘客门、气喇叭等用气量。

空压机排气压力的设计要求:为了保证在空压机停止工作的时间内仍能确保制动气室、驻车制动以及其它气动装置正常工作,在计算时取工作气压为0.6MPa。本文车型采用的储气筒额定工作气压为1.0MPa,考虑到气管路压力损失,对应的空压机工作的压力为1.0MPa。

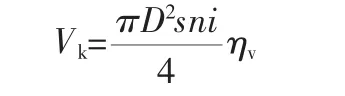

空压机的出气率可用下式计算:

式中:D——空压机的气缸直径,m;s——空压机的活塞行程,m;n——空压机的曲轴转速,r/min;i——空压机的气缸数;ηv——容积效率,计算时可取0.5~0.7,是考虑到活塞至上止点时活塞顶与气缸之间的自由容积,以及空气在流入气缸过程中受热等因素引起的出气量的损失。

表3 电动空压机类型对比分析

一般在设计时取s/D=0.5~0.75[3]。

6米纯电动城市客车电动空压机参数见表4。

表4 电动空压机参数

空压机所需驱动功率可用下式计算:

式中:p1——进气压力,Pa;p2——压缩终了的压力,Pa;η——空压机的机械效率,约为0.4~0.7;Vk——空压机的出气率,L/min。

电动空压机所需驱动功率参数见表5。

表5 电动空压机所需驱动功率

3.3 电动空压机电机参数

电机的主要作用是驱动空压机泵头运转,根据空压机性能计算的技术参数,匹配电机时主要考虑电机的功率、转速、扭矩等参数。

3.3.1 电机功率、转速匹配电机功率可用下式计算:

式中:N——空压机所需驱动功率,kW;k——修正系数,为0.8~0.9,计算时取0.85;Pm——电机额定功率,kW。计算Pm=1.56,电机额定功率修正后取1.6kW。

根据空压机性能计算参数,空压机的驱动功率为1.33kW,根据电机功率等级选择1.6kW,额定转速为1500r/min,额定转矩10.2Nm。

3.3.2 电机电压平台匹配

电机的额定电压需适配储能系统的电压平台,一般有220V和380V两种规格。本文案例电池电压平台超过300V,故选用电机额定电压为AC 220V。同时根据《电动客车安全技术条件》,还需考虑电机的IP防护等级、绝缘等级等。本文最终选择防护等级为IP67,绝缘等级为H级。

3.4 电动空压机性能参数

本文车型采用的永磁同步电机、无油活塞式电动空气压缩机参数见表6。

表6 电动空压机参数

3.5 充气时间分析

空压机排气量的设计,根据文献[1]的相关要求:对气制动系统,按规定的条件下进行试验,最不利的储能装置的升压时间应不大于表7中规定的时间;当车辆装有一个或一个以上辅助设备用的储能装置,且其总容积超过制动储能装置总容积的20%,则应进行附加试验,最不利的制动储能装置的升压时间应不得大于表7规定的时间。

表7 充气时间

充气时间可用下式计算:

式中:V总——整车储气系统总容积,L;ΔP——空压机的启停工作差,MPa;Vk——空压机排气量L/min。

根据以上计算可得,本电动空压机打气时间见表8,满足标准要求。

表8 空压机泵气时间

4 电动空压机系统装车验证

通过上述对电动空压机与储气筒容积初步设计计算,理论上满足技术要求,同时需要对电动空压机电机功率、噪声、充气时间以及制动次数等技术指标进行实测验证,来证明设计的合理性。及时进行修正和优化,使得性能达到最佳状态。

4.1 电机功率

在进行电动空压机电机功率测试时,可将车上其它空调、助力转向油泵等电器不工作,通过以下计算来验证电机功率是否满足设计要求。

根据实际测量,电机交流侧的电流在4.8~5.2A之间变化,电压在205~215V上下波动,将数据代入上式计算,电机空压机电机输入端的平均功率=1.732×210×5.0×0.9/1000=1.64kW。

因此基本满足电机功率为1.6kW的设计目标。

4.2 充气时间测试

根据文献[2]的相关要求,进行实车测试。每次测试前,需要先将车辆所有储气筒内压缩空气排尽。为避免测试误差,不低于3次重复测试。检测数据记录见表9。

4.3 噪声测试

根据文献[5]的要求,对空压机进行噪声测试,因实际测试环境无法满足标准的相关要求,一般选择在空旷、环境噪声小于45dB(A)的场地进行模拟测试。

将噪声仪放置于距离空压机1m处测量。

采集输出端负载压力变化期间的噪声,重复测试不少于8次。

根据文献[6]的要求,城市客车车内驾驶区噪声声压限值不高于78dB(A)。因此将电动空压机部件工作噪声声压限值不高于78dB(A),测试结果见表10。

表9 电动空压机系统充气时间记录表

表10 电动空压机系统噪声测试数据

4.4 制动次数

根据文献[2]的相关要求,储能装置的初始能量水平应符合制造商规定,并能确保达到规定的行车制动性能。试验期间,不应给储能装置补充能量,且应断开辅助设备的储能装置。机动车在连续5次踩到底的全行程制动后,气压不低于起步气压0.55MPa;对行车制动系统控制装置进行8次全行程促动后,气压不低于0.37MPa。弹簧制动系统进行3次“制动-解除制动”操作气压不低于0.37MPa。Pi次全制动后前后储气筒压力变化表见表11。

表11 Pi次全制动后前后储气筒压力变化表

Pi(i=0-11)为第i 次全制动后系统的压力,满足设计标准。

5 电动空压机使用要求

5.1 安装场所要求

1) 机组安装要求:须水平安装,通过减震垫固定在客车的底盘上,并连接牢固,前后左右需留有100mm以上空间,以便维护及保养。

2) 工作环境要求:空间通风条件良好,安装在清洁、干燥、通风良好的场所,温度不要大于40℃,同时还应满足机器的工作环境周围没有粉尘。

3) 管路安装要求:考虑管路的尺寸符合空压机的排气量和排气压力,排气管尽量低于排气口高度,便于冷凝水排出,防止积水结冰将管路冻住,并且能够方便更换,建议排气口接软管,防止因震动导致的硬连接破坏。

5.2 维护与保养

符合要求的维护与保养可有效保障空气压缩机正常运行和行车安全。空压机的日常保养和定期保养,可参看空压机厂的使用说明书。

6 结束语

通过对电动空气压缩机与制动系统储气筒性能参数作为一个整体进行系统分析、研究、计算,并以方程的形式对储气筒容积、电动空压机流量及电机功率、整车的充气时间及制动次数等建立计算模型,为电动汽车的研究提供必要的设计经验和理论基础。