轮胎-沥青路面摩擦测试及抗滑模型研究综述

2020-10-23童铈尧孔令云石林林

余 苗,童铈尧,孔令云,石林林

(1.重庆交通大学 土木工程学院,重庆 400074; 2. 重庆交通大学 交通土建工程材料国家地方联合工程实验室, 重庆 400074;3. 长安大学 公路学院,陕西 西安 710064)

0 引言

我国高速公路建设事业的突飞猛进,一方面对经济发展起到显著的推动作用,但同时也给广大人民的生命安全带来不小的隐患。车流量的逐年增加,以及行车速度的不断增长,使得道路交通事故愈发频繁。行车制动力不足将导致刹车距离过长,是引发事故的直接原因[1-3]。车辆制动距离作为评价车辆碰撞事故概率的重要依据[3],与沥青路面的抗滑性能紧密相关。因此,增强轮胎-路面之间的摩擦作用,对于减少潜在的车辆碰撞事故至关重要。沥青路面宏微观纹理、集料与沥青混合料性质,以及温度、污染物和水等环境都会对胎路耦合摩擦产生重要影响。国内外学者已对此进行大量研究,但从深入研究路面抗滑机理,进而提升行车安全的角度来看,目前所做工作并不充分。因此,本研究拟从摩擦机理、测试方法、影响因素以及理论模型等方面对路面抗滑的研究进展进行简要梳理;在此基础上,对现阶段前沿研究成果加以分析评价。

1 轮胎-路面摩擦

轮胎与路面间的摩擦行为可用摩擦系数μ来表征。图1所示,摩擦系数μ=胎路接触界面处的摩擦力F/车轮所受竖向力FW,受路面特性(路表纹理、集料和沥青混合料性质)、环境(温度、污染物、湿度等)、轮胎(胎面橡胶特性、轮胎花纹、胎压、滑动偏角、滑滚速度、滑移率、接地压强等)、道路线形(纵横坡度、弯道等)等多种因素的影响。若车辆未安装ABS防抱死系统,行车制动时,车轮会经历自由滚动、边滚边滑和完全抱死3个阶段,其滑移率从0增长至100%,所受摩阻力在制动初期显著增大。对滑移率S定义[4]如下:

(1)

式中,V为车轮前进速度;Vp为车轮旋转速度;ΔV为车轮滑动速度。

图1 滚动轮胎受力示意图Fig.1 Schematic diagram of forces acting on a rotating tire

1.1 胎路摩擦机理

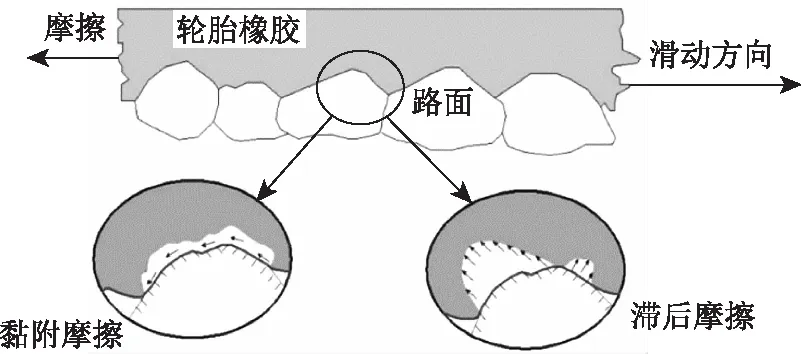

基于机械-分子共同作用理论及固体摩擦理论,胎路摩擦(见图2)可归因于以下方面[5-7]:

(1)轮胎与路面间的范德华力。若这两种物体表面距离很近,其间的分子引力会为胎路耦合作用提供部分摩阻力。

(2)胎路间的黏附力。通过轮胎磨损试验,轮胎面与路表面都会附着彼此的微小颗粒,该现象可证明胎路间存在黏附作用。

(3)胎面橡胶的弹性变形。轮胎因自身的超弹性能在运动过程中反复出现较大弹性变形和恢复变形的现象。在该过程中因反复变形产生的合力构成了一部分摩擦力。

图2 轮胎-路面摩擦的关键机理Fig.2 Key mechanism of tire-pavement friction

(4)路面上小尺寸微凸体的微切削作用。若胎面与路面微凸体的接触部位的集中应力超过轮胎橡胶的断裂强度,微凸体对胎面产生微切削作用。

在轮胎橡胶与路表纹理的摩擦行为研究中,Moore D F[8]提出橡胶摩擦主要包括两种机制:因接触表面之间的黏附引起的黏附摩擦和因接触表面不平整引起变形而产生的滞后摩擦。Persson B N J[9]基于表面分形摩擦理论,将具有分形特性的路面轮廓视为离散的随机变量,通过傅里叶变换将路表各点的空间坐标转化为不同维度波的叠加形式,得到橡胶滑过分形路面时在不同维度所产生的能量耗散,提出了黏附摩擦与滞后摩擦均是由能量耗散引起的观点。此外,Grosch[10]、Kummer[11]、Adam[12]等学者也深入研究了轮胎与粗糙路表的摩擦行为,认为轮胎橡胶与路面之间的摩擦力主要来源于黏附力和滞后变形。

1.2 路面摩擦性能测试

路面摩擦系数测试方法主要分为定点式和连续式。摆式摩擦系数测定仪(British Pendulum Tester,简称BPT)与动态摩擦系数测试仪(Dynamic Friction Tester,简称DFT,见图3(a))是测定路面摩擦系数较为常见的定点式测量仪器(仪器特性见表1)。连续式路面摩擦测试装置(表2)一般用于测试现场路面的纵向力摩擦系数和侧向力摩擦系数。在测试过程中,需用定量的水润湿路面,并在摩擦测量设备上使用标准化的测试轮来测量路面摩擦[14]。在20世纪60年代,德国开发了一种用于模拟磨光和抗滑测试的组合型室内测试设备——Wehner/Schulze装置[15](简称W/S,见图3(d))。近几年,该设备在路面抗滑研究的应用日益广泛。Hofko B等[16]采用W/S与RoadSTAR抗滑测试装置(见表2)联合测试的方法,对玛蹄脂碎石沥青混凝土路面SMA和露石混凝土路面EACS两种类型的路面进行摩擦测试,研究了室内与现场路面抗滑性能的相关性。王大为[17]利用W/S和ViaFriction装置(见表2)所测的摩擦系数验证了Persson三维理论模型的实用价值。此外,一些大学和科研机构还自主研发了一系列路面摩擦测试设备。美国国家沥青技术中心(National Center for Asphalt Technology,简称NCAT)开发了三轮加速加载磨耗装置[18](见图3(b)),可与环形纹理测试仪(Circular Texture Meter,简称CTM,见图3(c))和DFT联合使用,评价路面的抗滑性能。雷超旭[19]在自主研发的路面加速加载测试系统中,通过电机带动轮胎作为主动轮,环槽形钢轮作为从动轮的方式,测定了路面在荷载、速度、温度等作用下的摩擦系数。但因该测试是在轮胎边滚边滑的工况中进行,未考虑不同滑移率对轮胎的影响,其理论及应用价值受限。余苗、吴国雄等[20-22]研制了一套路面材料摩擦性能测试装置(见图3(e))。该发明通过轮胎制动控制与测试单元实时控制来测试试验轮胎的滑移率,可实现对路面材料摩擦性能的准确模拟及测试。

图3 定点式摩擦测试装置Fig.3 Fixed point friction measuring devices

表1 定点式摩擦测试仪各项特性对比[13-14,18,20-23]Tab.1 Comparison of characteristics of fixed point friction testers[13-14,18,20-23]

表2 连续式路面摩擦测试装置[14,17,24-25]Tab.2 Continuous pavement friction measuring devices[14,17,24-25]

目前,室内测量路面摩擦的方法有很多,但国际上并没有提出统一的路面摩擦室内测试方法,对现场路面摩擦测试进行动态模拟和相关性研究。

2 路表纹理

2.1 路表纹理特性

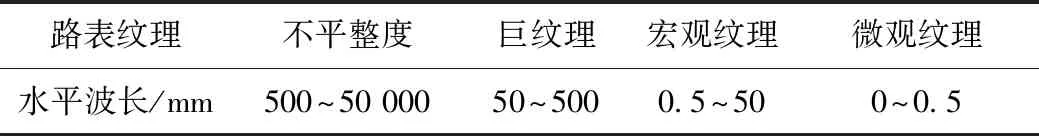

沥青路面路表纹理为车辆轮胎提供了有效的抓地力和滚动阻力,对路面抗滑性能起着重要作用。根据纹理波长,国际道路会议常设协会(The Permanent International Association of Road Congress,简称PIARC)将路表纹理分为不平整度、巨纹理、宏观纹理和微观纹理4类[26](见表3)。

表3 路表纹理波长Tab.3 Wavelengths of pavement surface texture

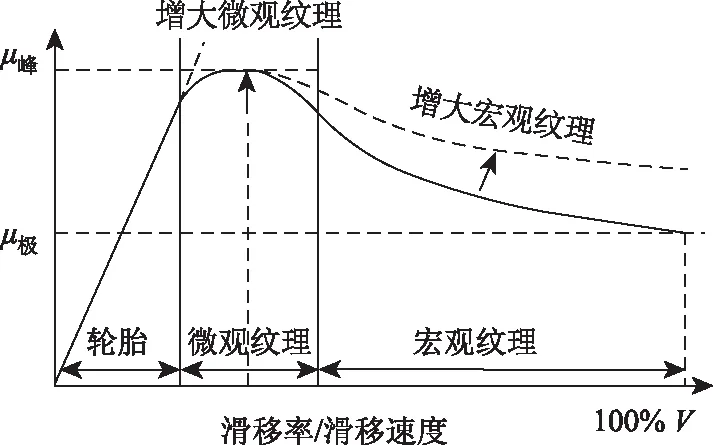

不平整度是指偏离路表基准平面的程度,通常由路面结构本身的缺陷或行车作用造成的路面变形引起。巨纹理主要用于描述车辙、坑、裂缝等现象。沥青路面宏观纹理的特性与路表骨料颗粒的形状和尺寸、粗细骨料类型、集料级配等密切相关。高速行车时,路面抗滑能力主要由宏观纹理提供[27]。较深的宏观纹理有利于路面抗滑,可加快降雨过程中路面积水的排泄并有效减缓路面的抗滑衰减。微观纹理是指沥青混合料表面颗粒的细微结构,反映路表微观层面的粗糙度[28],与轮胎表面的微小橡胶颗粒相互作用,可提供黏附力,且胎路间黏附力随微观纹理粗糙度的增大而增大(宏/微观纹理对路面抗滑的作用如图4所示)。对于湿路面而言,微观纹理的作用在于打破表面水膜,增强胎路间的附着力[29]。

图4 摩擦系数主要影响因素-滑移速度关系曲线[17]Fig.4 Curve of main factors governing friction coefficient vs. sliding speed [17]

2.2 路表纹理测量

根据纹理类型,主要将路表纹理测量方法分为宏观及微观纹理检测两类。

2.2.1宏观纹理的检测

路面宏观纹理构造深度可用流出法、铺砂法和断面法进行检测[30]。流出法是根据一定体积水流出的时间长短来评价宏观构造深度,但该方法难以控制仪器密封性,测试结果偏差较大;常用铺砂法测试路面平均构造深度MTD(Mean Texture Depth),其仪器便于携带,虽操作简单,但易受人为干扰,测试精度低;断面法主要包括以下两种测试方法:

(1)接触式测量

通过接触式表面轮廓仪的探针位移可检测路面轮廓。该方法测试稳定,精度较高,适用于宏微观纹理的测量,但测试速度慢,一般只用于实验室。

(2)非接触式测量

世界上最早用于测量路面宏观构造深度的激光断面仪由美国研发而出。此后,英国、丹麦、日本等国家也分别开发了激光路面纹理测试仪TM2、GW高速路面纹理检测仪、环形纹理测试仪CTM等仪器,用于平均断面深度MPD(Mean Profile Depth)的测量。

2.2.2微观纹理的检测

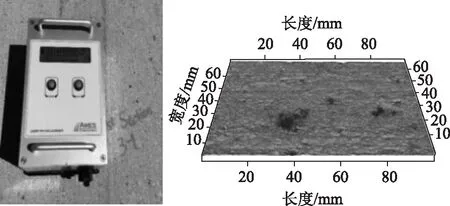

目前相关规范[31]并未提出测量微观纹理的标准方法。微型探针虽能测试路表微观纹理,但在测试过程中,会对该纹理造成一定损害。而使用激光扫描仪、图像分析系统、显微镜等仪器对微观纹理进行非接触式测量,效果更好[24, 32-33]。美国Ames Engineering公司开发的路面纹理激光扫描仪LTS9400HD(图5)是一种比较先进的激光设备,其最大扫描面积为107.95 mm×72.01 mm,能精确测量路面的宏观纹理及波长为0.03~0.5 mm的微观纹理。但鉴于激光扫描仪的高成本,可使用显微镜和立体摄影测量法进行表面纹理的3D测量,该方法基于由相机或显微镜捕获的图像,利用专有软件对所捕获的路表图像进行3D建模分析。

图5 LTS9400HD和表面的3D扫描视图[33]Fig.5 LTS9400HD and 3D view of scanned surface[33]

2.3 路表纹理参数

表征沥青路面路表纹理特性的参数主要分为统计学参数和分形参数两类。通常,这些纹理参数可用于评价沥青路面的抗滑能力。

统计学参数(如平均断面深度、轮廓算术平均波长、轮廓峰顶夹角等)重点在于描述路面构造的高度、尺寸大小及形状等特性。曹平[34]基于不同级配所成型的沥青路面试样的二维轮廓曲线数据,对各统计学参数进行计算,分析了路面宏微观纹理参数与摆值的关系。该研究一方面体现了混合料配合比对路面形貌的重要影响;另一方面表明,相较于宏观纹理,微观纹理对路面低速抗滑起着更为显著的作用。但因对纹理参数的分析方式较为单一,在路面形貌特性的评价上存在一定的局限。为更好地反映路表纹理的具体分布特性,张淑文[35]对不同类型路面试件的轮廓峰顶夹角角度分布状况进行了概率统计。其结果呈现明显的单峰性,验证了不同路面的轮廓峰顶夹角值都基本符合伽马分布。同时指出,路表微凸体尖锐程度越大,越有利于改善沥青路面在潮湿状态下的抗滑性能。

分形参数(如分形维数、赫斯特指数等)则从宏观到微观尺度描述路表纹理的自仿射性。Kokkalis A G等[36]基于对具有纹理分形特性的路面的研究,提出该类型路面的抗滑值与分形插值函数的分形维数之间存在定性关系。冉茂平等[37]通过立体覆盖所获取的沥青路面三维曲面计算路表微观纹理三维分形维数D,指出D值与路面摩擦系数呈正相关关系。童申家等[38]建立了沥青路面纹理分布的半变异函数模型,推算了一重分形结构的分形维数Dz,发现路面构造深度、摆值均与Dz服从二次抛物线分布。由于表征层面的差异,采用以上方法计算出的路边纹理分形维数与路面抗滑之间的关系也不尽相同,但均能体现出将分形维数用于路面抗滑研究的有效性和合理性。

3 集料及沥青混合料特性

沥青路面路表纹理的抗滑性能与集料、沥青及沥青混合料的特性有关。

3.1 集料特性

集料是沥青混合料的重要组成部分,也是车辆轮胎的主要接触媒介[39]。谨慎选择沥青混合料的粗细骨料对提高沥青路面的抗滑能力具有重要意义。玄武岩、花岗岩、砂岩、辉绿岩等常用作路表铺装骨料。为改善路面的摩擦性能,可将适量的钢渣或铁屑混合于上面层沥青混合料之中。石灰岩易磨光,虽可用于路表铺装,但会使路面抗滑性能衰减更快。

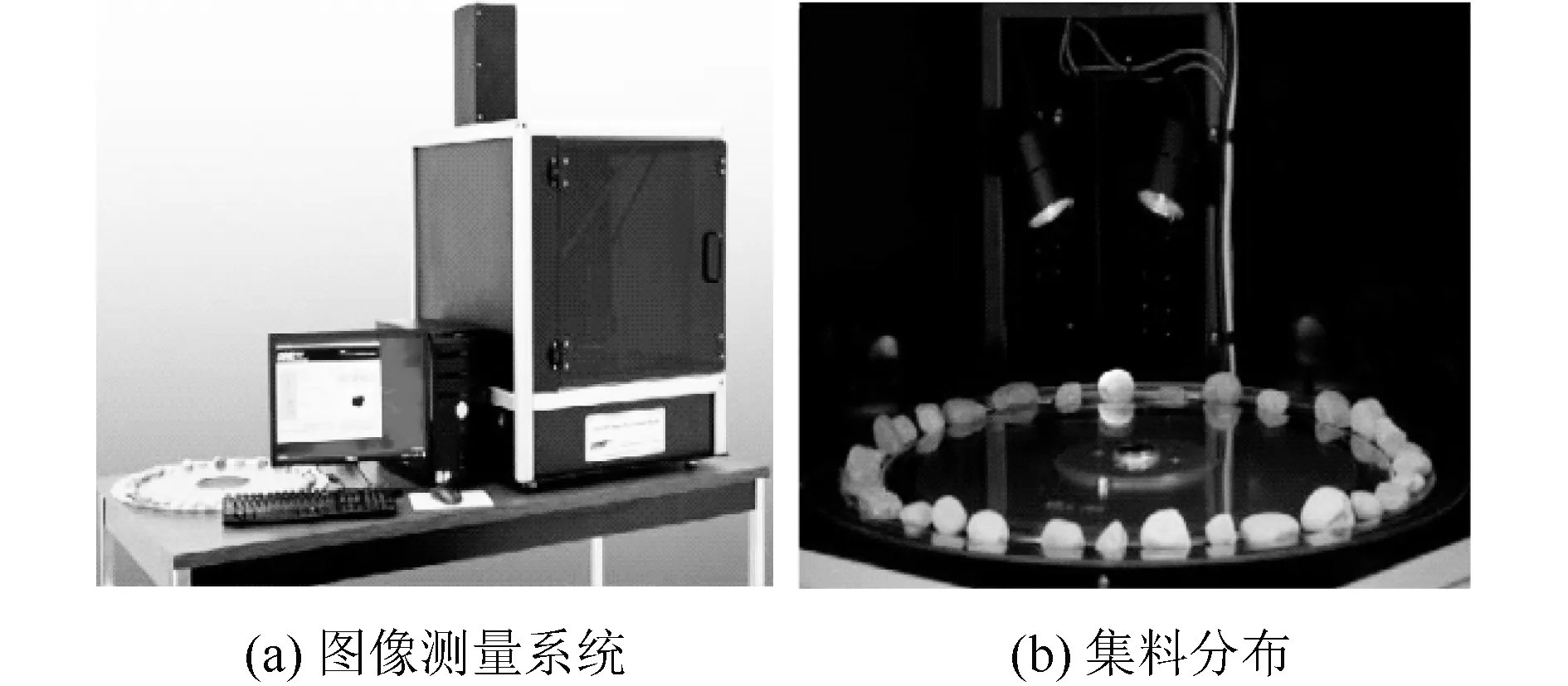

粗骨料的表面存在一定的分形特性。表面分形维数越大,其宏微观粗糙程度越复杂,对路面抗滑越有利[40]。Kassem E等[28]使用集料图像测量系统(Aggregate Imaging Measurement System,简称AIMS,见图6)获取不同骨料的图像,通过Micro-Deval微狄瓦尔磨耗试验测试粗集料的磨耗值,并利用三轮加速加载磨耗装置对不同沥青混合料制成的方形板进行磨光试验,证明了棱角分明、级配偏粗,且具有高耐磨性的集料可有效增强沥青路面的抗滑性能,减缓摩擦衰减。

图6 集料图像测量系统及集料分布[28]Fig.6 AIMS and aggregate distribution [28]

3.2 沥青及沥青混合料的摩擦性能

混合料中的沥青,其性能对路面抗滑有一定的影响。对新建沥青路面而言,其抗滑能力主要由表面的沥青和级配构造提供。含蜡量高的沥青低温易开裂,会降低路面的黏结性能和抗滑能力。若针入度大,用量多,路面在夏季高温时会出现泛油,也不利于路面抗滑。

沥青路面的抗滑水平还受混合料配合比设计的影响。CHEN Bo、ZHANG Xiao-ning等[41]采用沥青玛蹄脂路面SMA-13、透水路面OGFC-13、密级配路面AC-13及AC-16等不同类型的路面,分析了纹理特性、轮胎与路面的接触状态及路面抗滑性能三者之间的关系。该研究不仅反映了不同混合料配合比下的路面形貌特性,还表明路面形貌特性是胎路接触压强呈不均匀分布状态的主要原因。路面微凸体与胎面接触部位的集中应力对路面的抗滑起着重要作用。此外,发现SMA路面的分形特性最为复杂,解释了SMA路面抗滑性能优于其他3种路面的原因,并在最后指出级配的增大可有效增强路面的抗滑性能。Cerezo,Rado,Kane等[42]采用多种摩擦测试设备,对10种不同结构类型的沥青路面进行了抗滑测试,发现各设备所测得的摩擦数据均呈现相同的变化规律。该现象表明混合料配合比设计在很大程度上决定了沥青路面的抗滑水平。

4 环境因素

温度、污染物及降水是影响胎路摩擦性能的主要环境因素。但国内外,考虑温度、水的影响,进行胎路摩擦行为的研究较少[24]。

4.1 温度影响

在车辆行驶过程中,轮胎橡胶的摩擦性能会呈现出类似于黏弹材料的时温等效特性。在一定条件下,高温会引起轮胎橡胶的滞后摩擦减小[43-44]。Anupam K等[45]通过有限元法建立轮胎在多孔沥青路面、超薄表层及沥青玛蹄脂路面上完全滑移和部分滑移的摩擦接触模型,得到了相同结论。与此同时,还发现当保持温度不变时,路面宏观结构粗糙会导致高滞后摩擦效应,较低的轮胎滑移率也会产生更大的摩擦力。Jahromi S G等[46]考虑不同速度的作用,研究了温度对路面抗滑性能的影响,观察到路面摩擦在低速时随路面温度的增加而降低,在高速时却随路面温度升高而增大。

4.2 污染物的影响

沥青路面上的污染物一般指小碎石、粗砂、沙泥、粉尘及行车尾气中的油滴等。当水与灰尘、车辆油滴等污染物混合时,会产生一定的润滑作用,对路面抗滑造成影响。曹平[34]将润滑油、沙子、泥粉及粗砂等作为污染物,分别以不同含量填入高性能沥青路面、连续式密级配沥青路面、透水沥青路面,以及沥青玛蹄脂路面,在摩擦测试中发现沥青路面抗滑能力随表面污染物的增多而降低。但并非所有的污染物都会减小路面的抗滑性能,一些坚硬粗糙的污染物可在一定程度上增强路面摩擦[24]。

4.3 降水影响

汽车行驶于积水路面,轮胎与沥青路面间的水膜使胎路有效接触面积减少,耦合作用减弱。Fwa T F[47-50]、Ong G P[48-50]、Scarpas A[51]采用了数值模拟对轮胎-水-路面三者进行耦合分析,认为水膜厚度的增加会导致路面抗滑能力降低(图7)。朱晟泽[52]通过建立轮胎滑水模型,验证了在相同水膜厚度下,胎路附着阻力随MPD增大而增强,随速度增长而减小的变化现象。轮胎滑水时的抗滑力完全由流体阻力提供,改善路面纹理粗糙度会影响水流流动情况,从而引起轮胎滑水速度增大,同时还会提高路面抗滑性能[38]。TANG T C、Anupam K[53]考虑路面的结构设计与水流的流动与下渗情况,通过有限元模型模拟了降雨情况下的胎路摩擦行为,分析并量化了降雨强度对路面湿滑特性的影响。

当雨水呈酸性时,可能会影响沥青路面中集料的性质,减小路面的抗滑能力。周兴林等[54]对不同级配的石灰岩沥青混合料进行周期性泡酸试验与室内抗滑试验,得到酸雨会降低混合料抗滑水平的结论。

图7 轮胎滑动速度与水膜厚度对路面抗滑的作用[47]Fig.7 Effect of tire sliding speed and water film thickness on pavement skid resistance[47]

5 国内外胎路摩擦模型研究进展

从研究主体来看,轮胎-沥青路面摩擦模型主要分为以下3大类。

5.1 轮胎模型

图8 不同的轮胎模型[55]Fig. 8 Different tire models[55]

轮胎模型(图8)源于车辆工程,可用来评价轮胎的制动性能。其中,以刷子模型、魔术公式及Lugre动态模型最为经典。刷子模型假定轮胎弹性完全集中在具有刷子变形特征的胎面上,且不考虑胎体变形[56],为轮胎力学特性研究提供了有效方法。如Andersson M[57]、Nishihara O[58]、Matilainen M J[59]等基于刷子模型深入分析了轮胎力对摩擦系数的作用。Bakker E、Pacejka H B等[60-61]提出的魔术公式(式2)能描述轮胎在恒定速度、不同滑移率下产生的制动力,在车辆运动状态和轮胎摩擦的研究领域应用较广。Canudas de Wit C等[62]结合Dahl模型[63]和刚毛模型[64]中的动态效应,提出了Lugre动态模型。该模型将具有一定粗糙度的摩擦界面视为刚毛集合,考虑轮胎胎面的横向变形,阐述了不同速度、轮胎滑移率与路面抗滑性能的对应关系(变化趋势如图4所示)。

F(α)=Dsin(Carctan(B(1-E)α+Earctan(Bα))),

(2)

式中,F(α)为在滑移参数α下产生的力或力矩;α在不同状况下表示轮胎纵向滑移率或轮胎侧偏角;B,C,D和E为曲线拟合系数。该公式可表示在不同垂直载荷、外倾角及滑动偏角下产生的力[65]。

5.2 橡胶材料摩擦作用模型

Moore D F[7]与Persson B N J[8]分别提出的二项式摩擦模型式(3)与分形摩擦模型式(4)是表征橡胶与路面摩擦行为的最具代表性的抗滑模型。两种模型均指出黏附与滞后为橡胶与路面摩擦行为的关键机理。

μ=[kaS(E′/pr)+kh(p/E′)n]tanδ,

(3)

式中,μ为摩擦系数;ka、kh为常数,描述几何形状;S为滑动界面的有效剪切强度;E′为橡胶储能模量;p为实际的平均压力;r、n为基体形状指数因子;δ为橡胶损耗角。

(4)

式中,q为接触面激励频率;l为特征长度;φ为波矢与滑动速度的夹角;γ为泊松比;p0为平均接触压力;E″为橡胶损耗模量;v为滑动速度;C(q)为接触面功率谱密度函数;P(q)为实际接触面积。

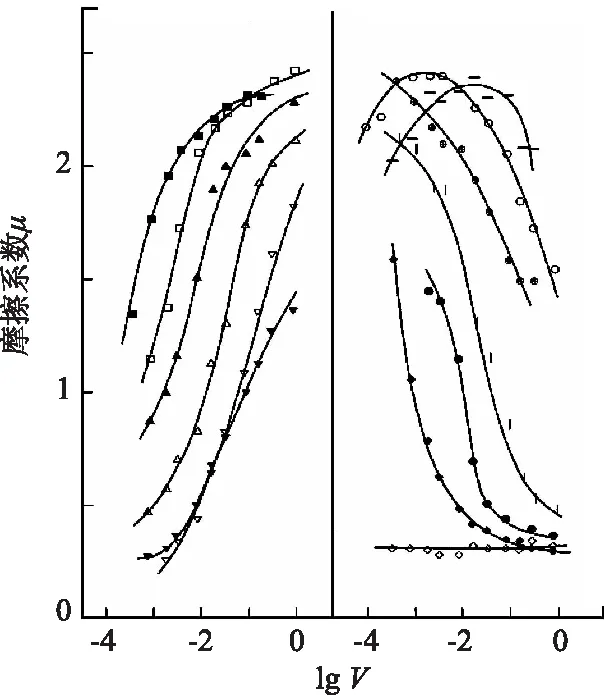

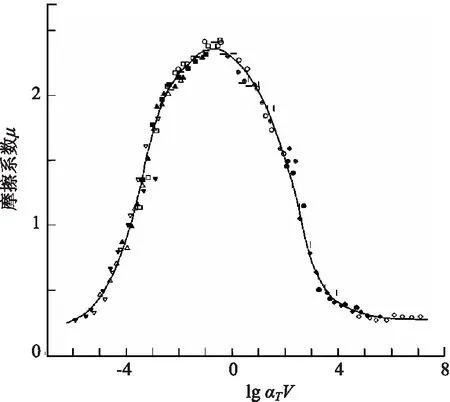

Grosch K A[9]采用平整的金刚砂薄片、玻璃以及涂覆有薄层氧化镁粉末的金刚砂薄片分别与不同材料类型的橡胶进行摩擦试验,发现橡胶摩擦系数与摩擦速度之间呈与试验温度相关的对数函数关系。该规律体现出橡胶的黏弹性特征,验证了Williams M L[66]等人提出的WLF时温等效方程原理。该原理可通过橡胶在光面硬片上的摩擦系数与温度的关系反映出来(图9、图10)。此后,Savkoor A R[67]通过线性摩擦机和串联的摩擦测试系统进行了大量不同温度条件下的橡胶摩擦测试,同样强调橡胶摩擦特性体现出明显类似于黏弹性材料时温等效原理的特征,且根据该研究提出了橡胶摩擦特性与滑动速度之间的关系式(5)。

μ(v)=μs+(μm-μs)exp(-h2log2(v/vm)),

(5)

式中,μ(v)为摩擦系数;μs为静摩擦系数;μm为摩擦系数峰值;h为表征橡胶材料黏弹性的常数;vm为与μm对应的滑动速度。

图9 各种温度下橡胶在波纹玻璃上的摩擦系数[69]Fig.9 Friction coefficient of rubber on corrugated glass at different temperatures [69] 注:▽—85 ℃;▼—70 ℃;△—55 ℃;▲—40 ℃;□—30 ℃;■—20 ℃;⊕—10 ℃;○—5 ℃;|—0 ℃;——-5 ℃;◇—-10 ℃;●—-12.5 ℃;◆—-15 ℃。

图10 参考温度T=20 ℃时橡胶在波纹玻璃上的摩擦 系数主曲线[69]Fig. 10 Master curve of friction coefficient of rubber on corrugated glass atreference temperature of 20 ℃ [69] 注:▽—85 ℃;▼—70 ℃;△—55 ℃;▲—40 ℃;□—30 ℃;■—20 ℃;⊕—10 ℃;○—5 ℃;|—0 ℃;——-5 ℃;◇—-10 ℃;●—-12.5 ℃;◆—-15 ℃。

5.3 轮胎-路面抗滑模型

在车路耦合系统中,轮胎自身的运动状况,以及与路面的接触状态都对胎路摩擦性能影响显著,单纯地考虑橡胶摩擦特性难以全面表征轮胎与路面间摩擦行为的结构动力学响应。为深入研究胎路摩擦行为,车辆工程和道路工程的学者都曾提出多个评价模型。

5.3.1车辆工程领域抗滑模型

在胎路接触面摩擦行为中,Oden J T[68]通过大量实测数据回归了指数衰减型摩擦模型式(6),并基于该模型进行了胎路动态接触有限元法的稳态分析和验证,指出该模型可以较好地表征胎路之间动态接触的附着-滑移摩擦行为。WANG H[69]结合库伦摩擦原理,对该模型进行有限元分析,同时对比了常系数模型,发现摩擦系数衰减模型可更好地反映轮胎在不同运动状态下的胎路接触压强与路面抗滑性能的关系。ZHOU Hai-chao[70]也采用有限元法将库伦摩擦模型与该模型进行对比,认为指数形式摩擦模型更接近制动工况的动态模拟,所反映的最大制动力变化规律也更适用于ABS系统。

μ=μk+(μs-μk)e-dcS,

(6)

式中,μk为最高滑移速度对应的动摩擦因数;μs为临界状态的静摩擦系数;dc为用户指定的路面状况衰减系数;S为滑移速度。

马彬[71]基于粗糙沥青路面自仿射分形特性,在原有橡胶微观解析摩擦模型中加入路表纹理参数,研究路面与橡胶间的相对滑移摩擦行为,并利用仿真软件Carsim中的轮胎模型测试模块Tiretester对所建立的轮胎动摩擦模型进行验证,认为该模型可体现轮胎力随动滑动摩擦因数与滑移率的变化特性。

5.3.2道路工程领域抗滑模型

Leu M C等[72]考虑路表微观纹理和滑移速度的影响,提出了Penn State路面摩擦系数模型(简称PSU模型,式(7))。该模型能体现路面摩擦系数随速度增加而逐渐减小的特点。

μ=μ0e-S/S0,

(7)

式中,μ为滑动速度为S时的摩擦系数;μ0为表征路面微观结构的常数,无量纲;S0为速度数,表征路面宏观结构。μ0越大表示路面微观构造好,S0越大则表示路面宏观构好,反之亦然。

为更好地表征路面抗滑特性,国际道路会议常设协会对PSU模型进行了修正,得到了PIARC模型[73],该模型通过速度常数Sp和国际摩阻数IFI两个指标,分别反映路面宏、微观的构造状态:

Sp=a+bTx,

(8)

IFI=A+B×F×exp[(S-60)/Sp]+C×Tx,

(9)

式中,IFI为60 km/h滑动速度下的摩阻指数;a,b为回归系数;A,B和C为摩擦系数测试设备的校准因子或系统标定参数(对于光滑轮胎,常数C=0);S为滑移速度;F为在速度S下测得的摩擦系数;Tx为路表宏观纹理构造指标。

PSU模型与PIARC模型均关注轮胎对路面的相对滑移速度以及路面形貌的影响,适用于道路工程检测,但对接触物的材料特性及接触状态考虑较少。摩擦副材料的接触压强、面积与摩擦行为直接相关[74]。然而,受轮胎橡胶黏弹性与超弹性,以及路面纹理的影响,胎路接触区域的压强与有效面积的关系将变得异常复杂。目前关于轮胎与沥青路面之间实际接触面积与接触压强的内部影响机制以及与接触面摩擦行为的外部作用机理研究并不完善。因此,以上两种路面抗滑模型并不能对轮胎与路面的摩擦行为作出全面客观的评价。针对轮胎与路面的接触问题,SCARPAS A课题组[44-45,75]利用有限元仿真进行了大量研究。考虑路面分形特性建立了粗糙沥青路面模型,结合库伦摩擦原理,在ABAQUS中模拟了轮胎与路面的摩擦行为。与此同时,在模型中加入温度场,研究了胎路接触面的摩擦行为与温度的相互作用。

5.4 胎路摩擦模型评价

在路面抗滑研究中,学者们主要将轮胎、橡胶材料以及轮胎-路面等作为研究对象,构建了相应的抗滑模型。轮胎模型通常考虑自身的运动状态,忽略了轮胎自身的材料特性与路面形貌对抗滑的影响。橡胶材料摩擦作用模型大多从橡胶的黏弹性、路表纹理以及滑动面的相对速度等方面,研究橡胶材料在摩擦作用下的力学响应。轮胎-路面抗滑模型综合了前两类模型的优点,考虑了胎路接触问题,较为全面地研究轮胎与路面的摩擦作用。其中,车辆工程所建立的一系列胎路摩擦系数模型,主要采用接触压强和相对速度表征轮胎橡胶的摩擦与磨耗特性。路面自身的属性基本上都通过路面动、静摩擦系数来体现。但各参数的获取受测试设备及方法的局限,对模型预估的有效性造成一定影响。道路工程领域中两种常见的抗滑模型未考虑轮胎自身复杂的材料特性和胎路接触下的力学响应,并不适用于多因素耦合作用下的胎路摩擦机理研究,而通过有限元建模可以更好地分析路面抗滑问题。在有限元软件中,建立具有纹理特性的路面模型和轮胎模型,并采用材料本构模型表征两种模型相应的力学特性,同时结合摩擦作用原理,可深入研究轮胎与路面复杂的摩擦行为。

6 结论

本研究对近年国内外学者所作的路面抗滑研究工作进行梳理,分析了该领域当前的研究现状及存在问题,为进一步深入研究路面抗滑的机理及应用提供参考。

(1)室内与现场路面摩擦测试设备种类繁多,但其测试原理及方法均大同小异。因此,有必要对室内及现场不同摩擦测试方法进行归一化研究。首先明确各摩擦测试设备的测试工况与适用范围,并采用不同设备对同一类型的路面进行抗滑测试;再将动态摩擦系数测试仪DFT作为室内与现场摩擦测试协调与统一的桥梁,分析该设备在室内与现场所测数据的变化,同时将其与其他设备所测得的摩擦数据进行对比,建立数据的转换关系;最后,可采用IFI摩阻数作为路面抗滑的评价指标,将不同来源的数据都转化为IFI,从而实现摩擦数据的归一化。由此建立一个统一化标准的道路抗滑评价体系。

(2)路面的纹理特性对路面抗滑起着重要影响。基于多位学者所提出的各种宏微观纹理表征参数,未来应尝试量化众多参数与路面抗滑测试结果之间的显著性分析,明确不同参数的适用对象和应用范围。

(3)路面的抗滑能力与集料的类型、质量及集料级配紧密相关。目前,国内外主要从以上方面进行抗滑研究,而从温度、水,以及两者耦合状态下的胎路摩擦行为角度进行路面抗滑性能的分析则并不多见。为深入沥青路面抗滑机理的研究,有必要进一步探讨轮胎与路面在水、温耦合作用下的摩擦行为。

(4)轮胎模型、橡胶材料摩擦作用模型,以及轮胎-路面抗滑模型,均可用于路面抗滑性能的评价。然而,路面的抗滑性能不仅受轮胎橡胶特性、路面形貌及两者交界面的滑移速度的影响,还受水、温度等环境的作用。加之胎路接触问题自身的复杂性,导致现有模型难以充分表征轮胎与沥青路面的摩擦行为。想要综合轮胎橡胶特性、路面结构、温度与水等因素,研究路面抗滑问题,可利用虚拟仿真技术建立轮胎-水-路-温度四者耦合作用下的有限元模型,进而深入多因素耦合作用下胎路摩擦界面交互作用的行为机理研究。