生活垃圾贮仓渗滤液导流装置的设计思路与实践

2020-10-23杨富强

杨富强

(上海市机电设计研究院有限公司,上海 200040)

1 引言

垃圾焚烧发电厂(场)的前处理工段均设有垃圾贮仓,以接收和储存外运而来的生活垃圾。在垃圾贮仓低位区侧壁,通常根据垃圾池体量,设1 排或2 排固定格栅,以便导流渗滤液,并经贮仓一墙之隔的维护通道地沟,汇流至渗滤液池集中处理。由于塑料袋、布条等形态垃圾杂质堵塞栅孔的现象非常严重,导致渗滤液难于顺畅排出,使贮仓内的渗滤液位不断升高,从而加重了贮仓负荷和降低了焚烧效率。为了疏通,需操作人员穿戴防毒面具等进入维护通道,使用钢钎逐个穿过固定格栅的栅孔,搅动贮仓内垃圾,直至渗滤液流出,其操作频繁,实际运行效果也不佳,过后不久,堵塞现象重现。

由于垃圾渗滤液是垃圾本身所含水分和垃圾降解过程中产生的高浓度有机废水,具有成分复杂、浓度高、色度大、毒性强等特点,尤其渗滤液发酵产生大量剧毒气体,存在一定安全隐患,所以操作人员身临环境异常恶劣,工作强度很高。同时,垃圾贮仓所设置的固定格栅一般选用不锈钢材料,所占面积很大,而且混凝土仓壁结构也较为复杂。

上述情况一直以来是投建生活垃圾焚烧发电工程难以回避的棘手问题,时至今日尤为迫切和重要。本文基于对垃圾贮仓渗滤液导流原理的剖析,从机械化、自动化技术角度出发,提出了4 种不同类型导流装置的设计思路和技术方案,以替代传统方式,确保垃圾贮仓渗滤液导流,同时也提高了电厂整体生产和管理水平【1】。

2 设计方案要点

由于导流装置处于垃圾贮仓的特定环境运行,其设计方案的拟定需综合考虑多方面因素,具体分析如下:

1)缘于生活垃圾固有特性,在贮仓内堆存期间,低位区垃圾处于相对静止状态,若采用固定格栅,近格栅处的垃圾易出现局部搭桥现象,形成空穴,导致渗滤液流动受限,需频繁地干预搅动,所以,应用导流装置后,应能激发垃圾“活化”,起到破拱作用,确保蕴含其中的渗滤液顺畅流动。

2)对于垃圾贮仓中最易堵塞栅孔的废塑料袋、布料等形态杂物,应用导流装置后,应能强行予以破碎,同时能有效避免缠绕导流装置的刀片等外露于垃圾贮仓的运动部件。同时,筒体前端分布的通孔呈锥体,其外侧孔径小于内侧孔径,便于渗滤液顺畅流入以及避免垃圾颗粒堵塞。

3)为适应不同的贮仓体量、地域条件以及操作习惯等,导流装置拟形成多样化、系列化和标准化,采用远程实时监控模式,机械化与自动化高度融合,利于不同工程方案的针对性选配。

4)基于应用场合的特殊条件,为方便装拆和维护,导流装置自成一体,通过螺栓或焊接等方式,固定于预留孔洞的垃圾贮仓混凝土仓壁上,既适合安装于新建的贮仓孔洞,也可通过改造和加强既有的固定格栅孔洞以安装本装置;既能快速地整体安装,也能方便地就地逐件装拆。

5)导流装置与垃圾、渗滤液所接触的相关运动部件,具有良好的耐腐蚀、抗冲击等特性,保证装置的可靠运行和使用寿命;同时,充分考虑装置的防爆和过载保护因素。

6)为避免渗滤液流入导流装置筒体后产生泥沙颗粒沉淀、结块现象,设置喷水清洗系统,水源采自渗滤液初级沉淀池,而渗滤液处理系统免受影响。

7)为取得良好的渗滤液导流效果,工程方案拟定时,可选择一种类型或几种类型的导流装置组合,沿着贮仓长度方向,在其低位分散布置;如果上下2 排布置,则应错位布置,以便相对均匀地导流,同时,上层装置排出的渗滤液不致流经下层装置【2】。

3 机构组成与工作原理

根据垃圾贮仓渗滤液的导流特性,设计了4 种不同结构类型和动作形态的导流装置,各具特点,宜根据不同的贮仓体量、地域条件以及操作习惯等选配,或在此基础上进行针对性改进和优化。

3.1 双曲线筛筒结构形式

3.1.1 机构组成

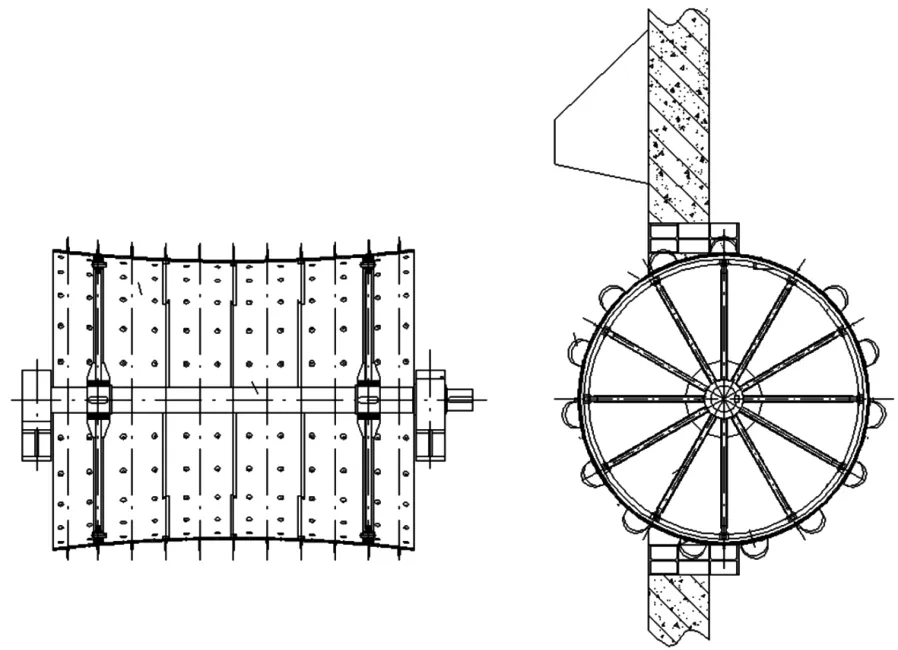

本装置主要由传动装置、双曲线筛筒组件、梳板、机架、弧形挡板、减压块、电气控制单元、喷水系统等组成,如图1所示。

图1 双曲线筛筒结构形式导流装置示意图

双曲线筛筒组件是本装置核心部件。筛筒两端分别置有轴承座;长轴穿过筛筒内的2 个轴毂,以键、销等固定,然后采用栓接方式固定于机架上。

筛筒呈双曲线,均布一定数量锥形通孔,外侧以焊接方式交错排列一定数量刀片。刀片采用硬质合金钢,单侧或双侧刀刃,打磨锋利;为增强撕扯、破碎垃圾的效果和避免挂料,刀片宜加工成半圆形。

采用硬质橡胶板或不锈钢材料加工的梳板,有凹槽的一端与筛筒外圈的曲线相吻合,上下各1 块,对称布置,采用螺栓方式,通过压板(配作)与机架联接;其安装时,梳板的凹槽与筛筒组件的刀片相匹配。

机架采用型钢、钢板焊接方式制成一体,其上采用栓接方式固定上下各1 块梳板,并固定本装置两侧轴承座等。

在外露于垃圾贮仓内壁的筛筒两侧,设有弧形挡板,其间留有缝隙,保持筛筒能够转动自如。弧形挡板或为钢结构件,采用螺栓或焊接方式在机架上予以固定;或直接在垃圾贮仓内侧的本挡板位置以混凝土浇筑而成。

3.1.2 工作原理

双曲线筛筒组件,以联轴器或链轮传动等方式与传动装置联接。处于转动状态的双曲线筛筒,其外露于垃圾贮仓内侧的部分在直接与垃圾接触的同时,由其表面排列的刀片撕扯、破碎贮仓内的塑料袋、布条等形态杂物,扰动并引发局部区域垃圾的活动,避免搭桥和堵塞现象,使渗滤液从筛筒表面的锥形通孔和筛筒两侧的缝隙中流入筒体。

同时,本装置运行过程中,由于渗滤液将夹带着垃圾颗粒等杂质一并进入筛筒内而渐渐堆积,所以将定时自动启闭喷水系统进行冲洗,使渗滤液和废水混合一起从筒体下部的筛孔和双曲线弧面两侧顺势流入维护通道一侧的沟槽,继而排入渗滤液收集池。

与机架联接的梳板,其作用是在筛筒转动时,有效剔除黏附于刀片上的垃圾杂质。

3.2 伸缩式圆筒体结构形式

3.2.1 机构组成

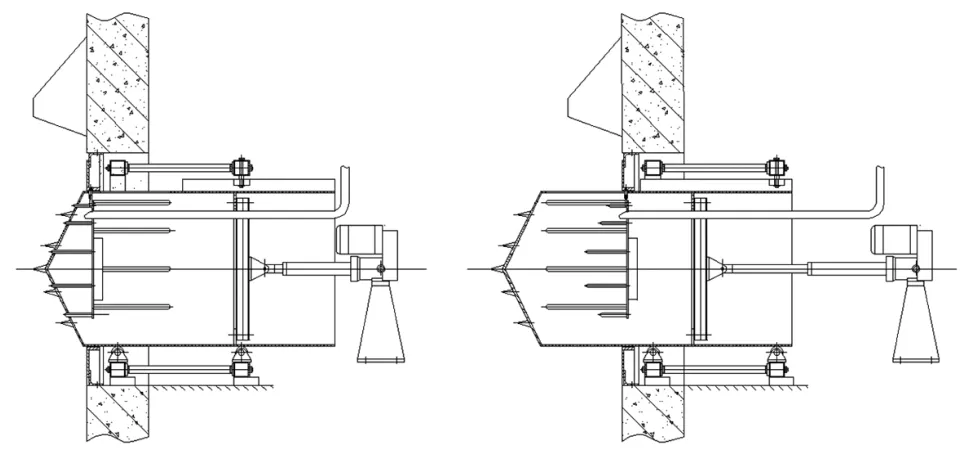

本装置主要由传动装置、刀盘筒体组件、捅针盘、挡板、机架、减压块、喷水系统、电气控制单元等组成,如图2 所示。

图2 伸缩式圆筒体结构形式导流装置示意图

刀盘筒体组件是本装置核心部件。筒体前端的锥体盘均布一定数量的锥形通孔;与锥体盘投影面呈90°交错排列一定数量三角尖刀形或半圆形双刃刀片。

筒体长度拟根据本装置安装位置的贮仓壁厚度等因素而确定。筒体前端筒侧向开有若干导流槽,其数量、位置和宽度与捅针盘的侧向捅针相匹配。筒体内根据其体量,相应配置支撑杆等予以增强。筒体内所设的捅针盘焊有若干前端捅针和侧向捅针,其数量、位置分别与锥体盘、筒体前端所开有的锥形通孔和导流槽相匹配。本装置运行时,每根前端捅针和侧向捅针,能有效剔除嵌入对应的锥形通孔和导流槽内的垃圾杂质。前端捅针应打磨成尖形。

本装置现场安装时,捅针盘上的侧向捅针伸入筒体,穿过相对应的导流槽,与挡板内圈连接并固定。在刀盘筒体组件作伸缩动作时,捅针盘静止不动,侧向捅针起到清除筒体导流槽所嵌入的杂质作用。

挡板依托外圈,以栓接或焊接方式固定于本装置仓壁留孔位置,用于封堵仓壁留孔与刀盘筒体组件之间间隙;挡板内圈开有通孔,其数量、位置与捅针盘上的侧向捅针相匹配,当安装定位后,采用栓接或焊接方式固定。

为便于维护,机架拟采用型钢焊接的2 个框架,通过4 根杆件,以栓接方式装配而成。机架内侧4 个角上各安装1 套滚轮,用于保持刀盘筒体组件作定向伸缩动作;同时,一个框架上固定2 件导向滚轮,以夹住刀盘筒体组件上的导向板,防止刀盘筒体组件作伸缩动作时发生偏转。

3.2.2 工作原理

传动装置推杆前端的连接叉与固定于刀盘筒体内支撑杆上的耳座联接。在传动装置作用下,带动刀盘筒体组件在机架内沿水平方向作定向伸缩动作。刀盘筒体组件前端的锥体盘设有若干锥形通孔和置有若干刀片。刀盘筒体前部的锥体盘直接与贮仓内垃圾接触,在伸入垃圾堆的同时,通过其外表面排列的刀片捅碎塑料袋、布条等形态杂物,扰动并引发局部区域垃圾的活动,避免搭桥和堵塞现象,确保渗滤液从锥体盘的锥形通孔中和筒体外伸部分的侧向导流槽流入筒体内。

刀盘筒体组件内配置捅针盘,其前端设有若干个前端捅针;其边缘处间隔设置的若干个侧向捅针,穿过筒体相对应的导流槽,与挡板内圈联接并固定。当刀盘筒体组件与捅针盘相对移动时,每根前端捅针能插入所对应的锥体盘锥形通孔内,而侧向捅针能顺着导流槽滑动,从而剔除嵌入锥形通孔和侧向导流槽的垃圾杂质。

同时,为了避免渗滤液夹带着垃圾颗粒等杂质流入刀盘筒体组件后在筒体内渐渐堆积,定时自动启闭喷水系统的喷嘴(从筒体后部伸入),对其前端和腔内进行冲洗,而废水与渗滤液一起,从筒体后端流入维护通道一侧的沟槽,排入渗滤液收集池。“伸缩式楔形体结构形式”和“旋转式圆筒体结构形式”导流装置同理。

3.3 伸缩式楔形体结构形式

3.3.1 机构组成

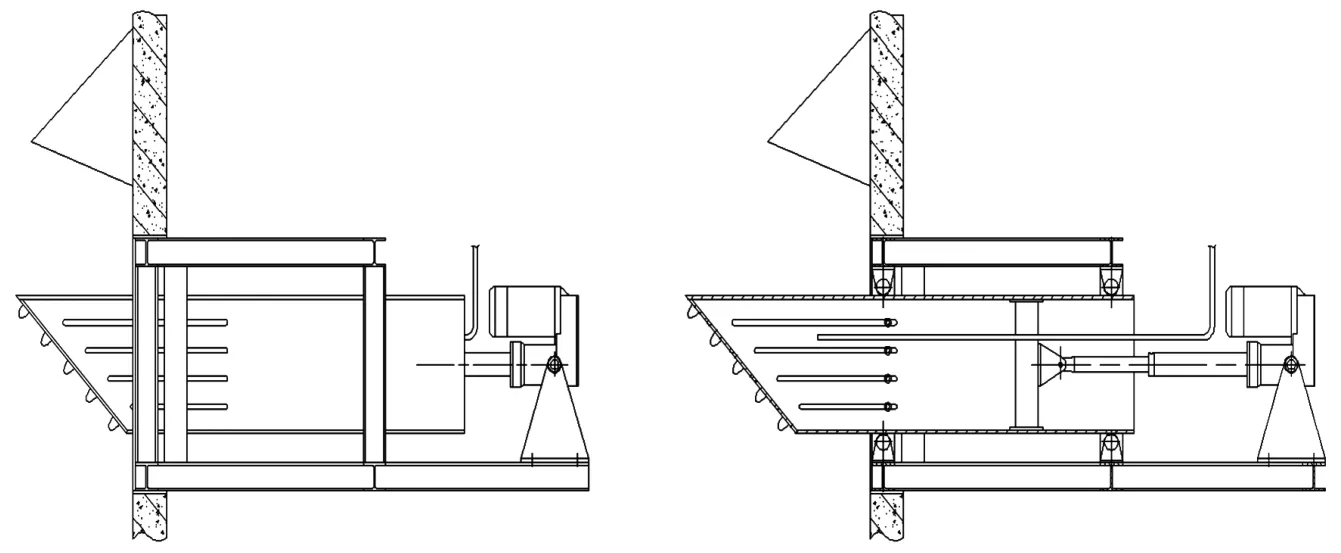

本装置主要由传动装置、楔形刀盘筒体组件、捅针盘、密封挡板、机架、减压块、喷水系统、电气控制单元等组成,如图3所示。

图3 伸缩式楔形体结构形式导流装置示意图

其中,楔形刀盘筒体组件由刀片、筒体、支撑杆、耳座和垫板等组成,是本装置核心部件。筒体前端的斜面以焊接方式竖向排列一定数量半圆形或三角尖刀形的刀片,双面刀刃,打磨锋利,刀片之间错位布置;筒体前端斜面,分布锥形通孔;筒体前端两侧,开有若干条导流槽,其数量、位置和宽度应与捅针盘的捅针相匹配,其长度与导流装置伸缩行程一致。

筒体内中间位置置有1 根或数根支撑杆以增加强度,其后端的支撑杆上固定耳座。为便于楔形刀盘筒体组件内部清扫和整体维护,该耳座与传动装置的推杆前端的连接叉宜采用销轴方式联接。

捅针盘由底板和若干捅针等组成。2 块捅针盘分别固定于机架近仓壁的框架内侧,捅针伸入筒体相对应的导流槽。

密封挡板外形呈口字形,外部尺寸同垃圾贮仓的本装置仓壁预留孔,内部尺寸同本装置的筒体外径。该挡板固定于机架近仓壁的框架外侧,用于封堵机架与筒体之间间隙;该挡板内档方孔处,采用粘贴或嵌入或栓接等方式,固定由橡胶等材质制作的密封圈。

机架内,顶部固定2 组上托辊组,底部固定2 组平托辊组,两端外侧各固定2 组侧向托辊组,用于保持刀盘筒体组件定向运动。

3.3.2 工作原理

在传动装置作用下,楔形刀盘筒体组件在机架内沿水平方向做伸缩动作,其筒体前端的楔形部分直接与贮仓内垃圾接触,在伸入垃圾堆的同时,通过其斜面外侧排列的刀片,捅碎所接触垃圾中塑料带、布条等形态杂物,扰动并引发贮仓局部区域垃圾的活动,使渗滤液从筒体前端斜面的锥形通孔中以及筒体两侧的导流槽流入筒体内,继而由喷水系统的喷嘴对其前端和腔内进行冲洗。

筒体组件伸缩时,每根捅针能有效剔除嵌入导流槽内垃圾杂质,确保渗滤液顺畅流入筒体内。

3.4 旋转式圆筒体结构形式

3.4.1 机构组成

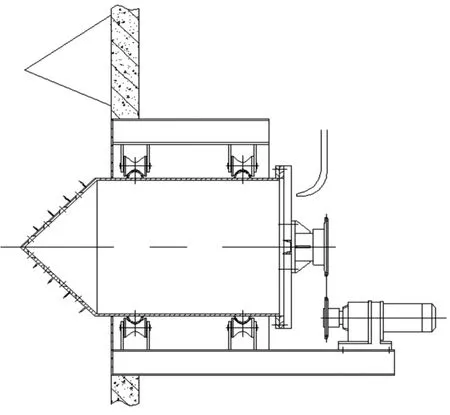

本装置主要由传动装置、刀盘筒体组件、链轮链条组件、密封挡板、机架、减压块、法兰盘、喷水系统、电气控制单元等组成,如图4 所示。

图4 旋转式圆筒体结构形式导流装置示意图

其中,刀盘筒体组件由锥体盘、筒体、刀片、法兰和导轨等组成,是本装置核心部件。该组件前端的锥体盘分布锥形通孔;锥体盘外表面以焊接方式呈90°排列若干半圆形或三角尖刀形刀片,双面刀刃,打磨锋利,刀片之间错位布置;筒体前端部与锥体盘焊接,筒体后端部与法兰焊接,筒体内,配置若干支撑杆予以加强。法兰焊接于筒体一端,主要用于与法兰盘联接,以及增强筒体强度。导轨由钢管等型钢加工,共2 条,分别焊于筒体外侧,用于刀盘筒体组件在设定位置内的定向旋转。

链轮链条组件由大、小链轮和相匹配的链条等组成,其中:大链轮与法兰盘的悬臂短轴相连并固定,在传动装置驱动下带动刀盘筒体组件旋转;小链轮与传动装置端部相连并固定。

密封挡板外形呈方形,尺寸如本装置仓壁预留孔;中间开有圆孔,直径如本装置筒体外径。密封挡板以栓接或焊接方式固定于机架近垃圾仓壁一端的框架上,用于封堵机架与筒体之间间隙;密封挡板的圆孔内侧拟采用粘贴或嵌入或栓接等方式,固定由橡胶等材质制作的密封圈。

框架式的机架四角,各安装1 套滚轮组(为便于刀盘筒体组件整体从机架内抽出进行维护,宜采用栓接方式),用于保持刀盘筒体组件做定向旋转动作。

法兰盘由法兰、支撑杆以及悬臂短轴等焊接而成。其支撑杆采用型钢制作,端部与法兰焊接,中心处焊接悬臂短轴;悬臂短轴与链轮链条组件的大链轮联接和固定。

3.4.2 工作原理

传动装置通过链轮链条组件,与刀盘筒体组件联接。在其作用下,刀盘筒体在机架内做旋转动作,外露的锥体盘部分直接与贮仓内垃圾接触,通过外侧排列的刀片,捅碎所接触垃圾中的塑料袋、布条等形态杂物,扰动并引发贮仓局部区域垃圾的活动,使渗滤液从锥体盘的锥形通孔流入筒体内,继而由喷水系统的喷嘴对其前端和腔内进行冲洗【3】。

4 配套单元

上述4 种导流装置的原理和功能具有共性,但其配套单元的结构形式或应用场合存在以下不同。

4.1 传动装置

双曲线筛筒结构形式和旋转式圆筒体结构形式导流装置:宜采用摆线针轮减速机(带电机)、蜗轮蜗杆减速机(带电机)等形式。

伸缩式圆筒体结构形式和伸缩式楔形体结构形式导流装置:宜采用电动、气动和液压推杆等形式。

传动装置电机功率等参数,拟根据实际工程应用场合选配导流装置,并通过计算、分析而确定。同时,无论采用何种传动方式,均需考虑防爆和过载保护因素。

4.2 喷水系统

本系统用水可就近直接抽取渗滤液池中经过一级沉淀过滤后的废水,避免采用市政供水而增加渗滤液处理系统运行的额外负担。喷水须有一定压力,为增加喷洒面,喷嘴呈扁平状。由于上述4 套导流装置结构形式有所不同,喷水系统的喷嘴布置,或从筒体两侧伸入,或从筒体后部伸入,宜根据实际应用场合配制,通过调试、完善,直至达到冲洗筒体内废水和垃圾颗粒的最佳效果。

4.3 电控系统

根据垃圾处理体量和装置现场使用场合针对性配置,结合实际运行状况选择间断性启闭、远程实时监控、自动控制等运行方式,并根据需要安装相关的传感器、探头、监视器等配件。本系统应具有防爆、过载保护等功能。

4.4 机架

4 套导流装置的机架结构迥异,拟通过栓接或焊接方式,其前端固定于垃圾贮仓预留孔的埋件上,后端固定于维护通道一侧混凝土仓壁,或从地面上架起的支架上。机架可与传动装置支座合为一体。

4.5 减压块

呈尖顶三角形,可直接在垃圾贮仓一侧、导流装置外露部分上方仓壁浇筑混凝土块体,或固定特制的钢结构件,便于垃圾顺势滑落,以减小垃圾在垂直方向对导流装置外露部分的对口压力,降低装置的驱动功率,同时也防止起重机抓斗在抓取垃圾时意外碰撞导流装置外露部分【4】。

5 结语

根据目前国内垃圾焚烧发电厂(场)垃圾贮仓渗滤液导流困难的现实状况,基于渗滤液导流机理的研究,提出并拟定了上述4 种导流装置的设计思路与技术方案,有机融合了机械化、自动化技术,形成了专有技术,实现了有效替代传统方式、保证渗滤液导流顺畅的初衷。4 种导流装置形成系列化、标准化后,对于各种状况的垃圾贮仓而言,其适应性、实用性和选择性将愈加显现。