黄芪收获机分离装置的设计与仿真分析

2020-10-23张方圆宋学锋张锋伟

许 渊, 王 锋, 张方圆, 杨 一, 宋学锋, 戴 飞, 张锋伟

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

分离装置是黄芪收获机的重要组成部分,分离效果的优劣对黄芪根茎的质量、收获时操作人员的劳动强度及功率损耗等具有重要的意义[1-2]。由于黄芪是深根茎类中草药,主根的入土深度为20~80 cm[3],挖掘过程中入土深度较大,掘出物为大块的茎土混合物,如果不能将大块的土垡破碎分离,将造成堵塞壅土现象,增大整机负载,且无法将茎土彻底分离,影响药用质量[4]。

定西市农机站研发的YW-160型长根茎型中草药挖掘机,采用振动分离筛作为分离装置,其安装在输送链后端,整机在作业时输送链将大量的茎土混合物运送到振动筛上,振动筛通过曲柄连杆机构驱动做往复直线运动,将小于振动筛网格的土块散落抛回地面,分离效果比较彻底,但整机结构尺寸较大,运行稳定性差,动力消耗大。为了提高整机运行的平稳性[5-8],甘肃省农机推广站、定西市农机化技术推广站研制了4WGX-120/150型根茎草药挖掘机,该机采用滚筒式搅拌分离筛,分离筛安装在输送装置的最后端,工作过程中在变速箱中心轴带动下不停转动,对输送链运送过来的茎土混合物进行分离,将小于网格的杂质抛回地面,但分离效果不明显,容易被杂草缠绕造成拥堵,整机结构尺寸也较大,难以在小地块中正常作业[9-12]。

本文根据黄芪生长特性和收获要求,以减少整机结构尺寸、降低能耗、茎土分离彻底为目的对黄芪收获机分离装置进行结构设计,利用ANSYS Workbench对其进行强度校核,在结构简化的基础上满足收获要求。

1 分离装置设计

1.1 分离装置的结构设计

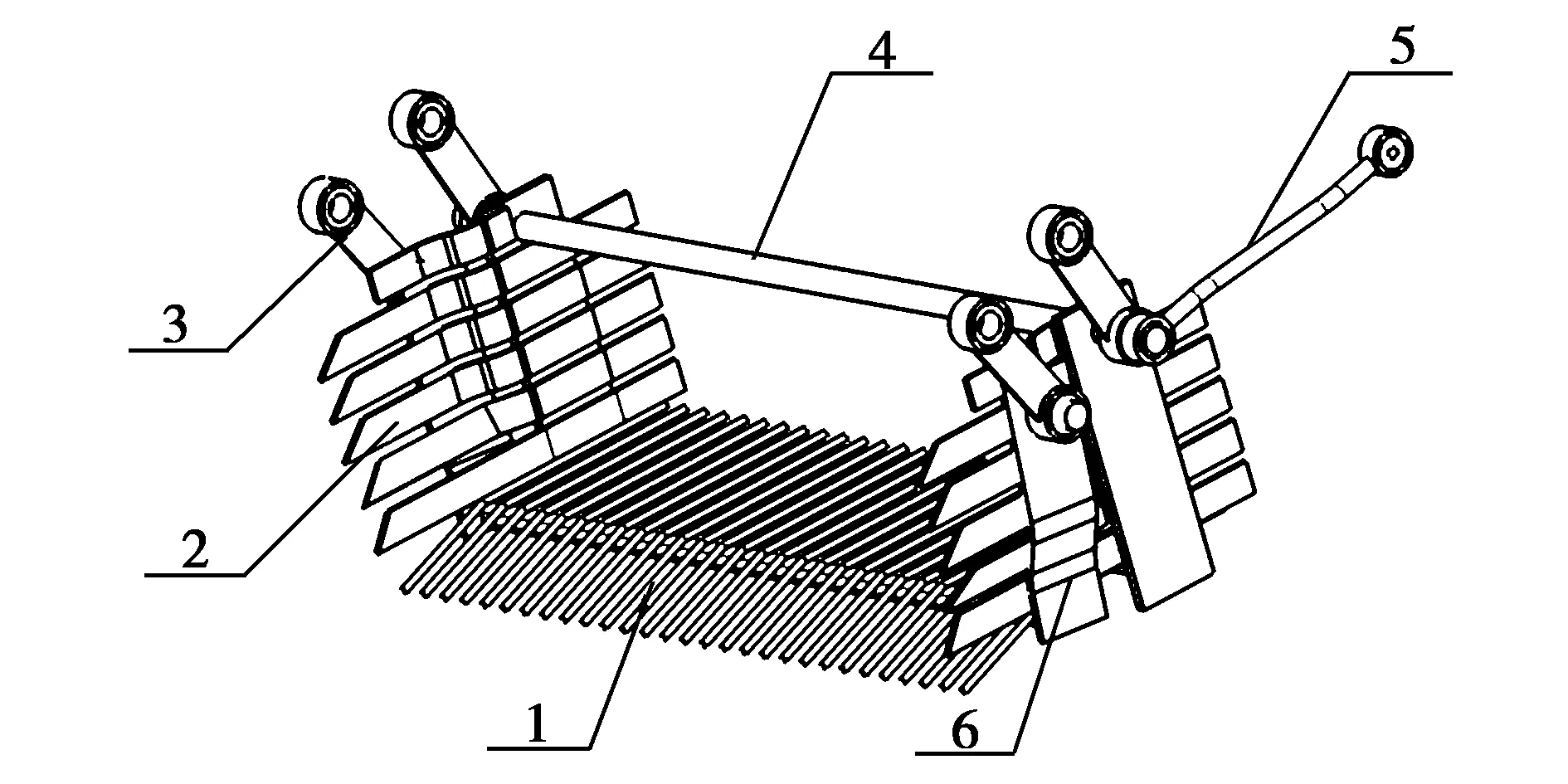

黄芪收获机采用栅条式分离筛作为分离装置,其结构如图1所示。该分离筛主要由弯型分离栅条、栅条固定板及底部圆柱状筛条组成,由摆杆与机架铰接固定,皮带轮上安装的偏心轮通过连杆与栅条连接。黄芪挖掘机作业时,栅条分离筛在偏心轮的带动下做往复式直线运动,将挖掘铲掘起的土垡通过快速抖动进行破碎,大部分土壤破碎后通过筛条散落至地表,经过分离后的黄芪根茎被抛送至输送链处通过输送链运送到后方进一步筛选。

图1 栅条分离筛结构1.筛条;2.S型分离栅条;3.摆杆;4.支撑轴;5.摇杆;6.栅条固定板

栅条分离筛运动简图如图2所示。分离筛筛体可简化成双摇杆机构,该机构在水平—垂直方向上均具有位移,并且在运动期间存在快速返回。由于筛体的长度和摇臂的长度远大于偏距,因此垂直方向上的位移很小,可以忽略急回特性。分离筛上各点随着B点运动而运动,故将分离筛的运动简化为直线往复运动,振幅A=2r,r为偏距。

图2 栅条分离筛运动简图

将偏心轮最右位置作为位移和时间的起始点,并规定角度以逆时针为正,则位移-加速度-速度与时间的关系为:

x=r(cosωt-1)

(1)

(2)

(3)

式中:r为偏心距(m);ω为角速度(rad/s);t为时间(s)。

由以上公式可以得出,影响振动筛的主要因素是偏心轮转速和偏心距。根据配套拖拉机的动力可知,偏心轮的转速为280~320 r/min。

1.2 栅条分离筛的运动分析

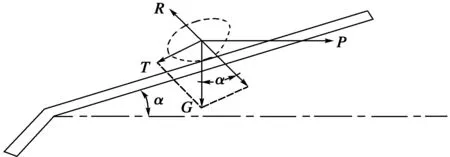

为了使分离筛工作时水平方向的运动可以将茎土混合物向后抛送,分离筛的水平方向分速度va应大于收获机的前进速度vb[13]。分离筛的安装倾斜度不但要保证茎土混合物能沿筛条上升至输送链前端,还要保证茎土混合物在重力的作用下不下滑或保持静止。栅条分离筛受力分析如图3所示。

图3 栅条分离筛受力分析

分离筛栅条安装倾角的理论值可由掘茎土混合物在筛条上的受力平衡方程确定[14]:

Pcosα-T-Gsinα≥0

(4)

P-Gcosα-Psinα=0

(5)

T=f1R

(6)

式中:P为掘起物沿齿面移动所需的力(N);R为齿面对土壤的反作用力(N);G为掘起物的重力(N);T为齿面对崛起物的摩擦力(N);f1为土壤对钢的摩擦系数。

从公式(6)可以得到:

(7)

如果α超过上述值,茎土混合物就会壅堵在栅条面上,不能抛送至输送链前端。研究表明,α的大小与分离筛将茎土混合物抛送的高度、土壤特性以及对土壤的破碎程度有关。茎土混合物抛送高度由操作者调节拖拉机液压系统控制黄芪收获机的入土深度确定。α增大可以使土垡破碎的更彻底,但增大了挖掘机的入土深度。将栅条分离筛两侧做成栅条状,可以与挖掘铲组合对横向土垡进行切割和破碎,底部用圆柱状筛条对土壤进行纵向剪切,使大块土垡破碎成小颗粒,从筛条间隔散落到地表面,提高分离效率。栅条分离筛的长度为L,中间栅条结构如图4所示。

图4 中间栅条结构

假设黄芪的根茎混合物在筛条的A点,运动速度与机具的前进速度相等,筛条的长度为L,根茎混合物在A处所具有的动能为:

(8)

式中:E为掘起物在A点的动能(J);m为掘起物质量(kg);um为挖掘铲作业速度(m/s)。

当茎土混合物从A点运动到分离筛末端B点处时,茎土混合物相对筛条静止,沿着筛条的末端开始散开。说明在提升段L上茎土混合物的相对速度降低到零(V相=0),即在茎土混合物通过提升段时总的动能转化为自身的重力势能和克服摩擦力做的功。

摩擦力做功:

At=RfL=GLf1cosα

(9)

克服重力做功:

Ag=Gh=GLsinα

(10)

式中:f1为摩擦系数,土壤对钢的摩擦系数为0.577~0.721。

由能量守恒定理可得:

E=At+Ag

(11)

(12)

(13)

根据式(13)可计算出提升段筛条的总长度,为了减小整机重量和能量损耗,栅条分离筛在满足使用要求的前提下整体长度应尽可能缩短,这样不仅可减少整机长度,还可以使茎土混合物在筛条末端具有一定的初速度以顺利地运动到输送链的前端,从而保证茎土混合物可输送到机具后端做进一步分离,同时避免堵塞。

为了保证黄芪挖掘的彻底性,采用最大挖掘深度 800 mm、机具前进速度为 1.13 m/s、栅条面倾角30°时,可得L=677,本设计取L为 700 mm[15]。

栅条分离筛的底部筛条间隙宽度必须保证不漏掉由挖掘铲运送过来的黄芪根茎,黄芪根茎直径为10~20 mm,挖掘铲的有效挖掘宽度理论上与分离筛的宽度相等,都取1 800 mm,本设计中底部圆柱状筛条直径d=8 mm、杆条间隙40 mm。

2 分离筛的有限元分析

栅条分离筛工作过程中所承受的载荷主要为挖掘铲掘起的茎土混合物,分离筛的强度性能对收获质量有重要的影响,在最大挖掘深度、全幅宽作业条件下作业时有必要对分离筛进行强度校核分析,防止在作业过程出现变形破坏而影响收获质量和作业效率。通过ANSYS软件对栅条分离筛进行强度分析,提取应力应变图,分析作业过程中是否出现变形在黄芪收获机分离装置设计中具有重要意义。

2.1 模型建立

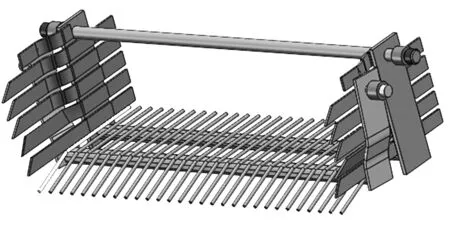

栅条分离筛主要底部受力,为了简化模型提高计算速度,只需考虑底部筛条和两侧栅板受力,并忽略焊缝对分离筛性能的影响。按设计要求用Solid Works软件建立栅条分离筛三维实体模型,导入ANSYS软件。栅条分离筛模型如图5所示。

图5 栅条分离筛模型

2.2 材料定义与约束

综合考虑优质廉价、便于加工,同时能保持优良的机械性能、不易变形等要求,栅条分离筛材料选取Q235钢。材料参数如下:密度 7.85 g/cm3、弹性模量 210 MPa、泊松比0.3、屈服极限为235 MPa。网格类型为六面体网格,根据分离筛的工作运动方式对其进行载荷约束,在拉杆的固定下只能进行前后往复式运动,无法上下平移和转动。

2.3 载荷添加

分离筛在挖掘过程中受到的全部载荷来源于掘出的茎土混合物和自身的重力,收割机的最大挖掘深度800 mm,振动筛整个底部均参与工作(最大宽度为1 800 mm)。基于上述条件,振动筛筛面上最大茎土混合物重力Fg为:

Fg=Vρg

(14)

V=DBL

(15)

式中:V为全幅宽挖掘时药材与土壤混合物的体积(m3);D为最大挖掘深度(mm);B为挖掘铲的全幅宽(mm);L为振动筛筛面长度(mm);ρ为茎土混合物的密度,ρ=1 500 kg/m3。

根据计算得Fg=15 120 N,垂直于挖掘铲铲面的重力分量Fgy=Fgcosα,即Fgy=13 094 N。

2.4 有限元结果分析

有限元分析结果可以客观准确地表明分离筛的参数特性,为分离筛的实际作业提供参考依据,通过分析得到振动筛的应力云图和变形位移云图,分别如图6、图7所示。从图中可以看出分离筛在外载荷作用下应力和变形的分布情况。

图6 分离筛应力云图

图7 分离筛变形位移云图

通过有限元分析可知:

(1)分离筛所受最大等效应力发生在分离筛底部中间位置和与挡板焊缝处,其值为91.536 MPa,低于材料的屈服应力,所以不会产生塑性变形。

(2)分离筛的最大变形位移为1.42 mm,位移变形集中在筛底中部,形变为0.000 78,满足材料使用要求。

(3)分离筛的最小安全系数为 2.566,满足安全系数要求。

3 模态分析

栅条分离筛在工作过程中受到动载荷影响,当动载荷的频率与分离筛某阶固有频率接近时会引起分离筛的振动变形,造成漏土漏药从而影响分离效果[16-18]。因此,有必要对分离筛进行模态分析,较全面地了解其结构特性,防止外部激振频率产生共振。本文主要通过ANSYS软件对分离筛进行模态分析,提取前六阶固有频率和振形,在激振频率的基础上分析分离筛的变形程度以及是否会产生共振现象。

3.1 建立模型与材料定义

模态分析和力学分析采用的分离筛模型相同,且材料参数一致,添加载荷与约束相同。

3.2 模态分析结果

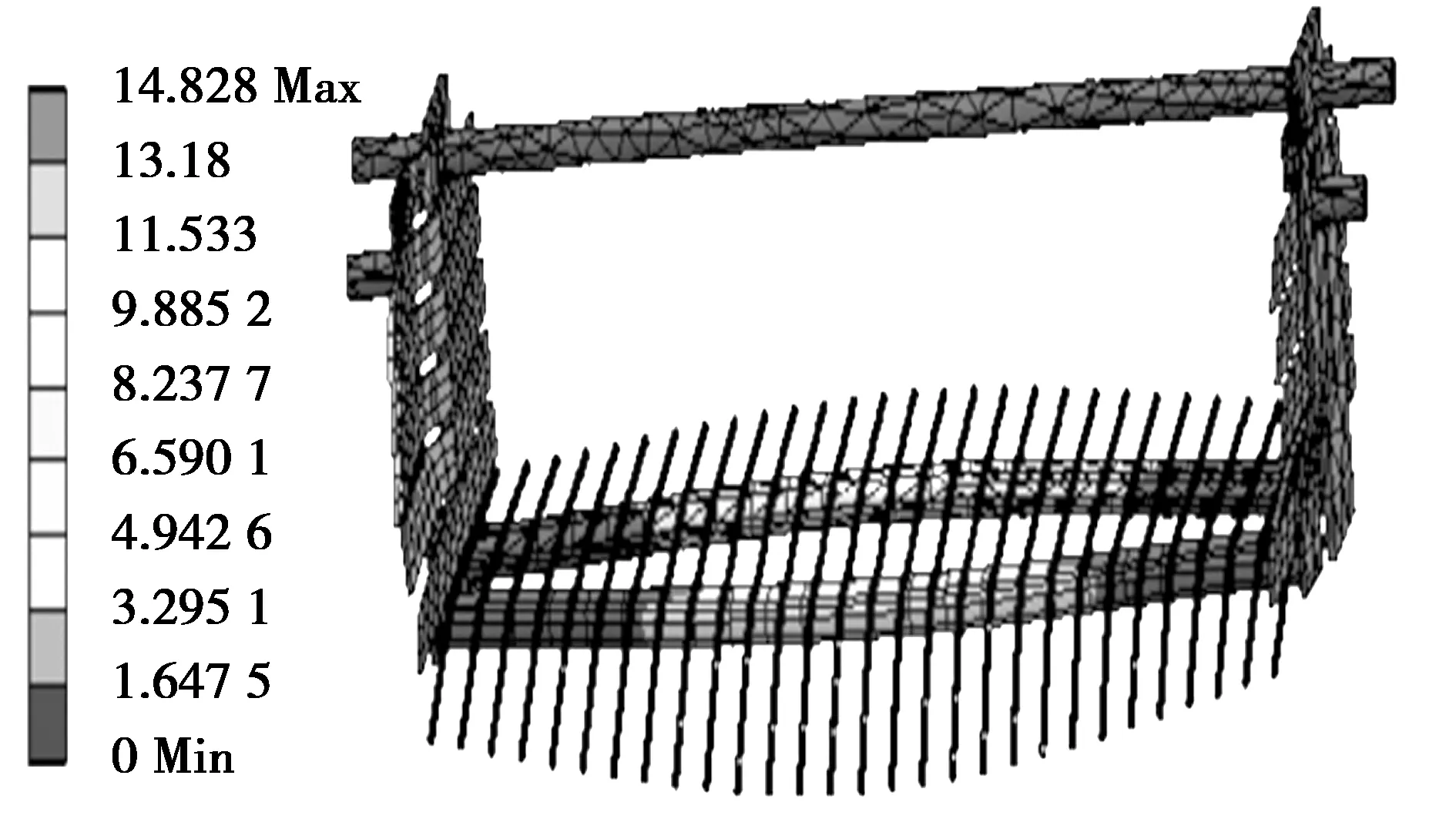

模态分析可以使结构设计避免共振或者以特定的频率振动,从而可以分析结构对不同类型动力载荷的响应情况,考虑到黄芪收获机在工作过程中的转速较慢,所以只对分离筛的前六阶模态进行分析。通过求解,得到分离筛的1~6阶变形云图,如图8~13所示,分离筛的固有频率见表1。

表1 分离筛固有频率

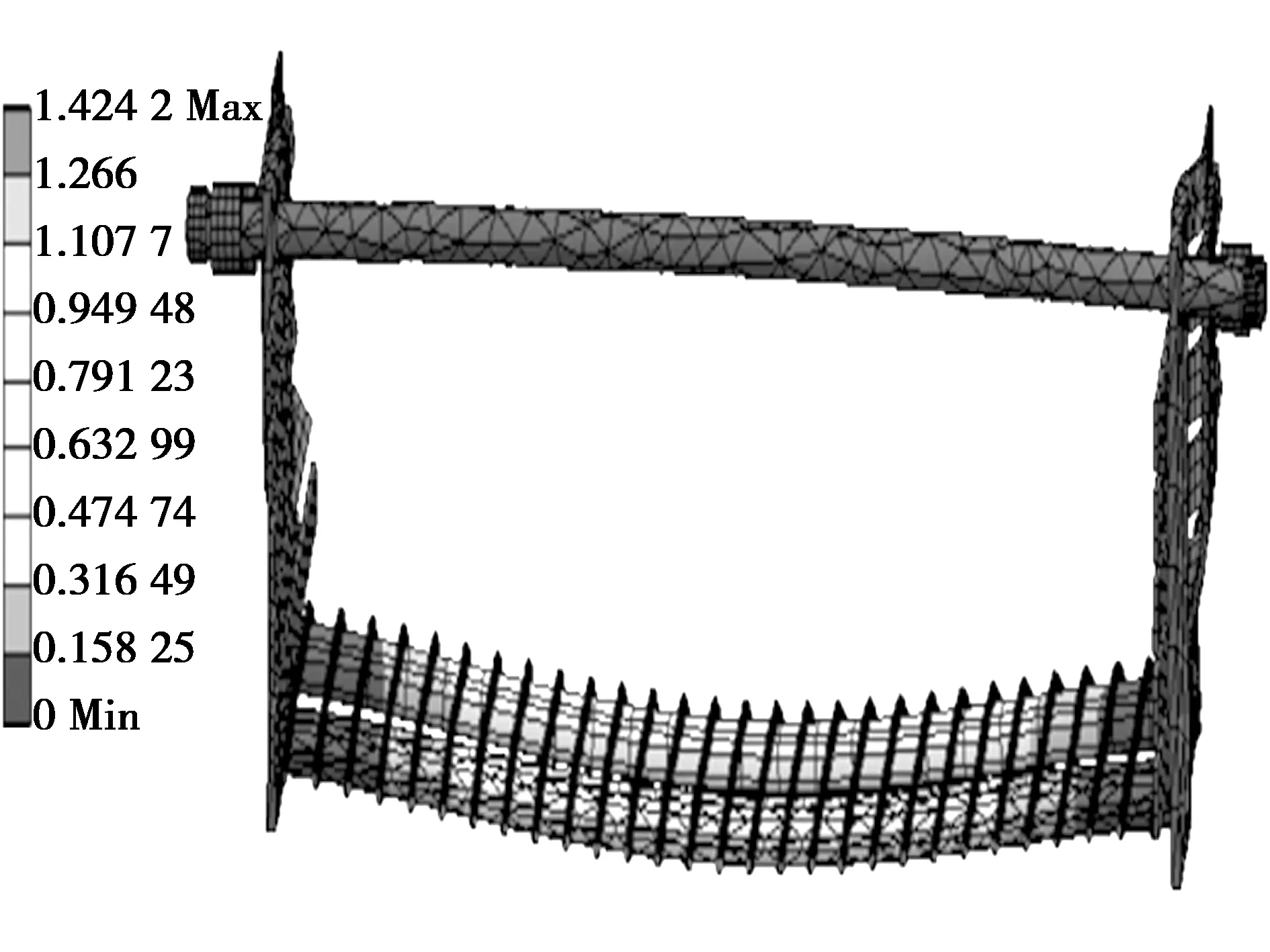

图8 一阶模态

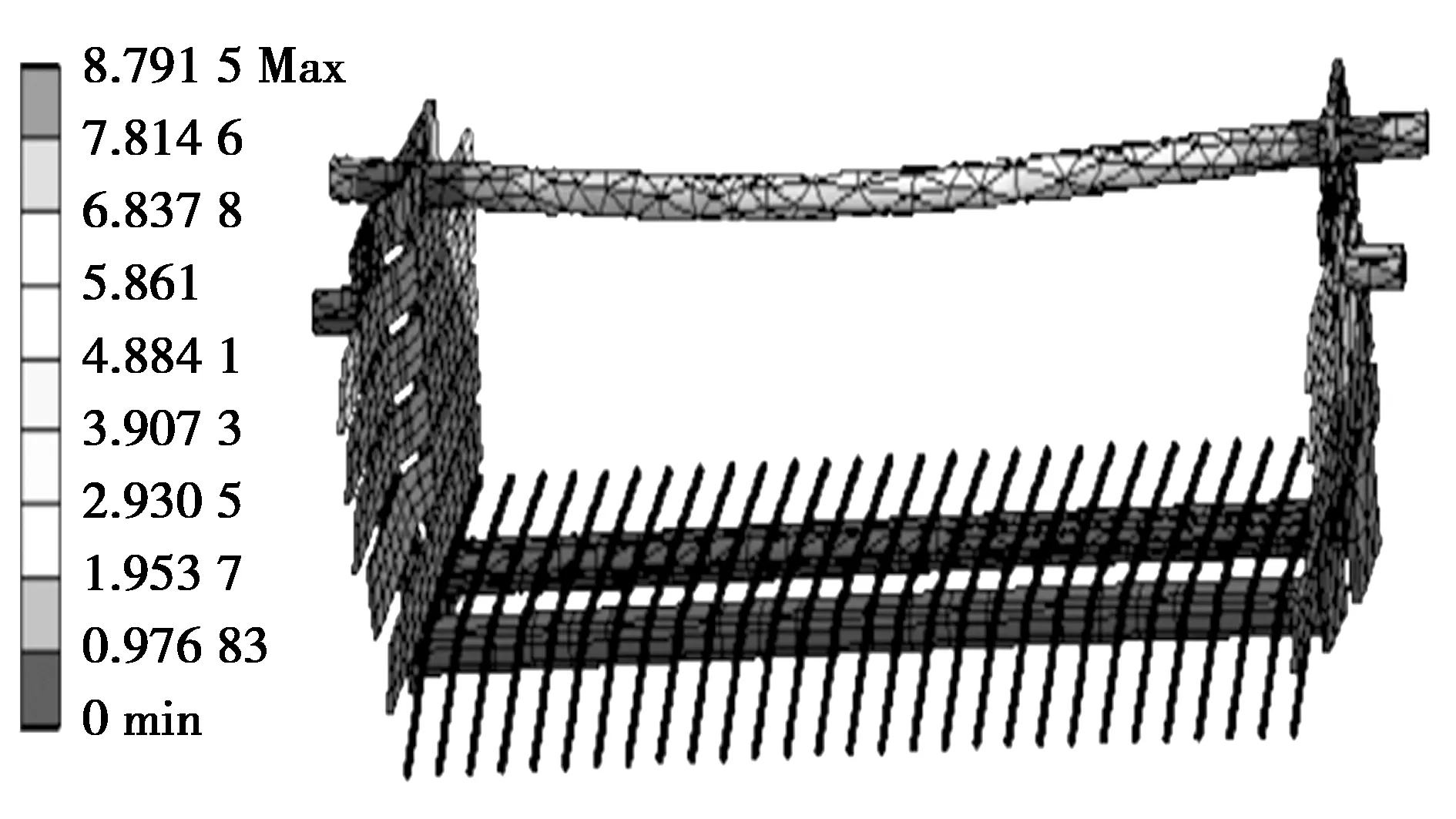

图9 二阶模态

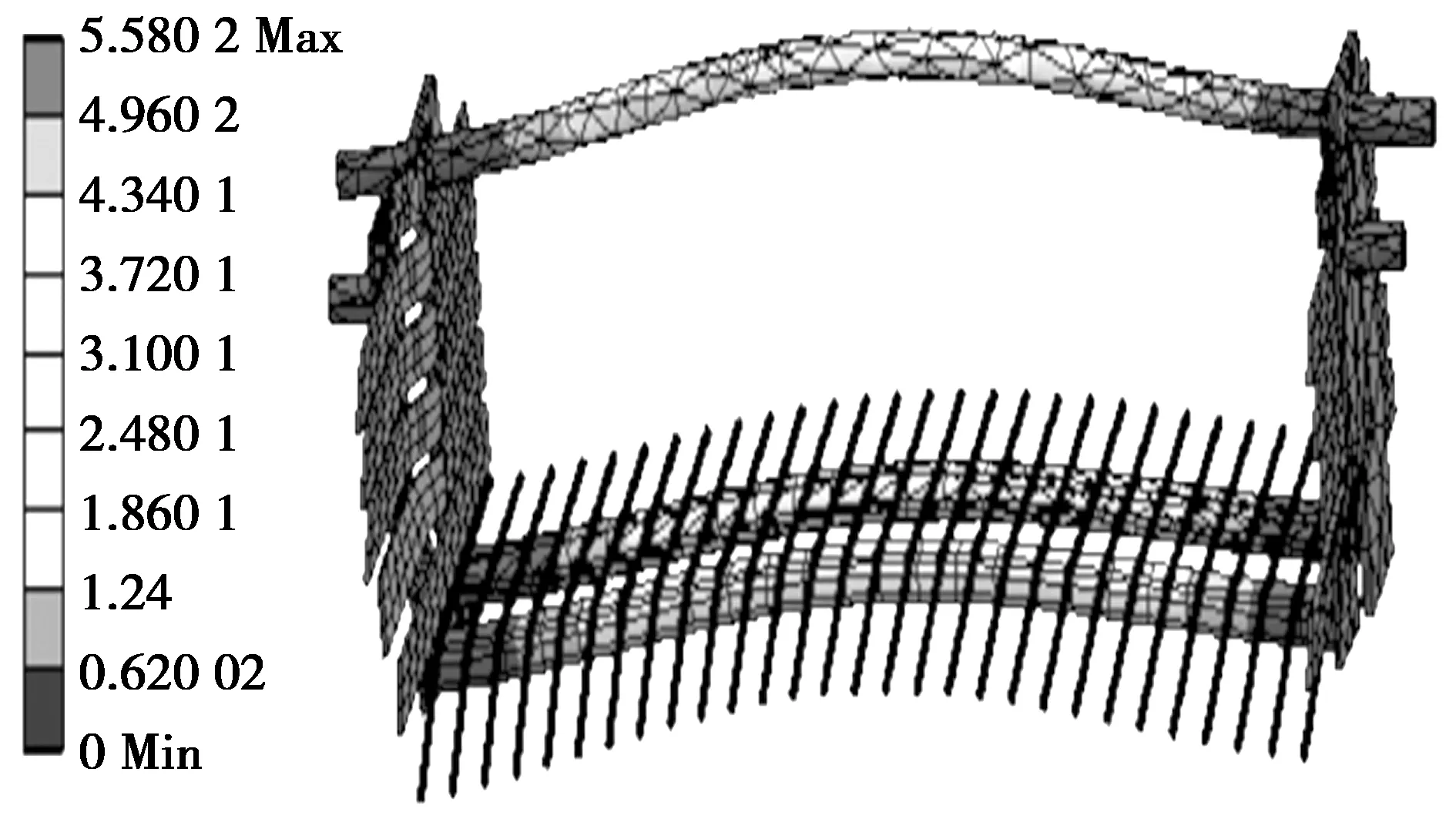

图10 三阶模态

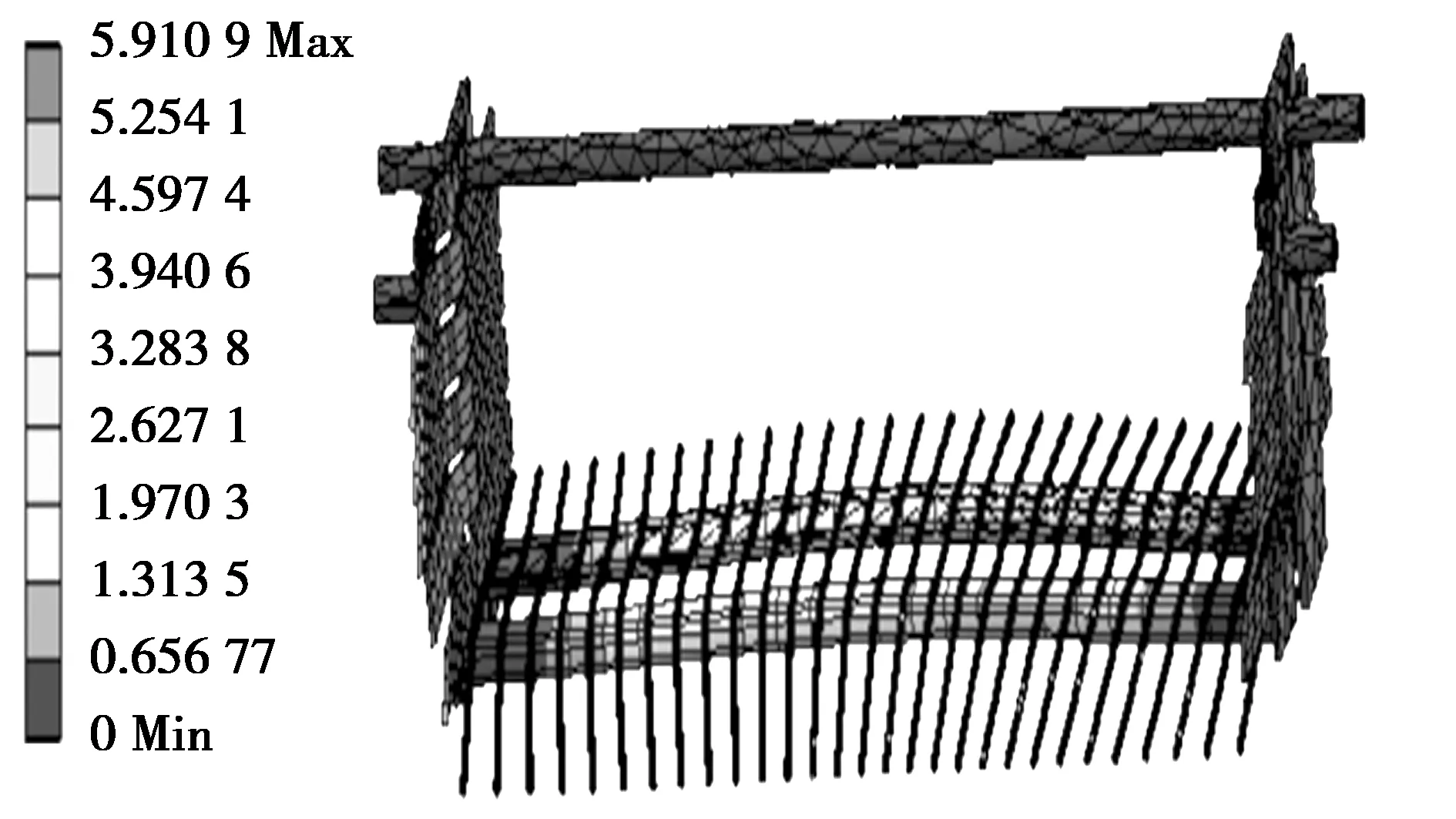

图11 四阶模态

图12 五阶模态

图13 六阶模态

由模态分析可知:

(1)固有频率范围在49.685 ~114.89 Hz之间,频率依次递增且表现出无阻尼振动的随机性。

(2)分离筛的一阶固有频率为49.685 Hz,模态变形集中在两侧栅条和连接轴处,变形类型为沿X轴的扭转变形,最大变形量为4.923 7 mm;二阶固有频率为53.334 Hz,模态变形集中在两栅条连接轴处,变形类型为沿X轴的弯曲变形,最大变形量为8.791 5 mm;三阶固有频率为62.442 Hz,变形集中在底部支撑梁和连接轴处,变形类型为沿Y轴的弯曲变形,最大变形量为8.071 7 mm;四阶固有频率为67.347 Hz,变形集中在底部支撑梁和连接轴处,变形类型为沿Y轴的弯曲变形,最大变形量为5.580 2 mm;五阶固有频率为99.344 Hz,变形集中在底部支撑梁处,变形类型为沿着Z轴弯曲,最大变形量为5.910 9 mm;六阶固有频率为114.89 Hz,变形集中在底部支撑梁处,变形类型为沿Z轴弯曲,最大变形量为14.828 mm。

分离筛在工作时产生的振动主要来源于拖拉机牵引产生的振动和自身运动产生的振动,拖拉机在运动时产生的振动频率集中为3~4 Hz,自身运动产生的振动主要包括路面不平整产生的外部激励振动和自身转动产生的振动。

其中路面不平产生的激励频率通过如下公式计算:

(1)

式中:f为激励频率(Hz);v为整机作业速度(km/h);λ为路面不平波长(m)。

根据收获机规范和设计要求,整机行走速度为0~6 km/h,此处选取时速为6 km/h,路面不平度波长为0.32 m[17],可得路面的最高激励频率为5.21 Hz。

路面不平产生的激振频率和拖拉机振动频率均小于最低阶固有频率,说明振动筛正常工作时不会共振产生大的变形,能满足基本工程作业使用要求。

4 小结

根据黄芪收获机分离装置的工作要求和运动特征设计了分离筛的结构尺寸,然后根据作业时受到的载荷情况,用ANSYS Workbench对分离筛进行静力学和模态分析,确定分离筛的强度、刚度能否满足工作要求,结构是否会发生共振现象。得到以下结论:

(1)根据黄芪收获要求,设计分离装置的运动特征并确定分离装置的具体结构,采用栅条分离筛作为黄芪的茎土分离装置,通过理论计算和受力分析确定栅条分离筛的安装角度和结构尺寸。

(2)利用有限元分析法对分离筛进行力学分析和模态计算,直观可靠地反映了分离筛在工作时各点的受力情况和固定频率。通过分析可知分离筛的应力与形变满足使用要求,工作平稳,无共振现象。