天然气预冷器管板的变形分析

2020-10-23何金原张玉明雒定明魏泳涛

何金原,唐 昕,张玉明,高 程,雒定明,魏泳涛

(1.四川大学 建筑与环境学院,成都 610065;2.中国石油集团工程设计有限责任公司 西南分公司,成都 610065)

0 引言

固定管板式天然气预冷器主要用于原料气和低温天然气的热交换,原料气流经壁面(如换热管内壁)上的压力为管程载荷;低温天然气流经壁面(如换热管外壁)上的压力为壳程载荷。管壳程压力差由管板和换热管束承担。固定管板式天然气预冷器的结构复杂,内部构件尺寸差异大,特别是管板开孔数量繁多,受力情况复杂,对其变形分析一直为设计人员所关注。朱瑞林[1]推导了管板与换热管相互作用力的计算公式,以及管板的转角和弯矩公式。匡良明[2]介绍了薄管板换热器的结构形式和强度设计方法。Behseta等[3]比较了按ASME Ⅷ-1和EN 13445-3所确定的管壳程极限载荷的差异。于洪杰等[4]基于有限元分析的结果,应用多元回归方法,将管板的挠度和径向应力拟合为关于管板半径、厚度和壳程载荷的函数。Behseta等[5]基于塑性功曲率准则完成了固定管板式换热器极限载荷的计算和塑性评定,并指出由该法确定的管板厚度可远低于按ASME规范确定的值。龚明明等[6]对热载荷加壳程压力、热载荷加管程压力、热载荷加管壳程同步压力等复杂工况下的薄管板换热器进行了有限元分析并按照JB 4732分析设计标准对其进行了安全性评定。高程等[7-8]采用非线性弹簧单元模拟失稳后的换热管,利用有限元法对在水压试验中管板产生严重残余变形的某型预冷器进行了分析评定。

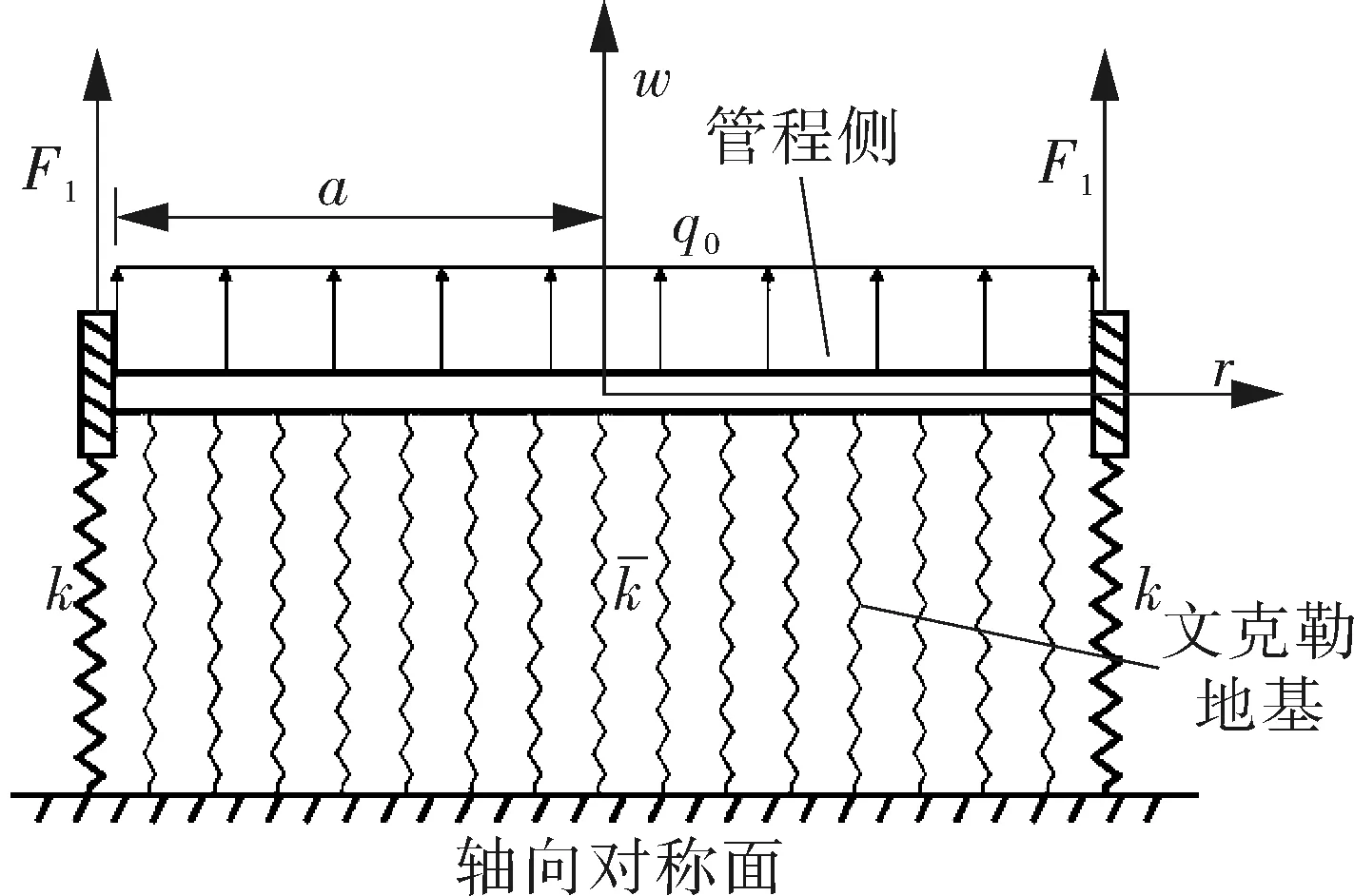

目前对预冷器管板的变形主要基于有限元分析,而关于管板变形的近似解析解的研究则很少。GB 151—2014《热交换器》[9]是指导该型预冷器设计的主要规范,虽给出了确定管板厚度和强度设计的计算方法,但并未涉及对于管板变形的计算方法。本文首先对某种型号的3个预冷器,分别基于JB 4732—1995[10]中的名义弹性应力法和ASME Ⅷ-2[11]中的弹-塑性分析法,对预冷器的管程、壳程和管壳程同步的水压试验工况,开展有限元分析;其次,将管板简化为文克勒地基上的轴对称弹性薄板,并在外缘受到位于弹性支撑上的固支约束,而文克勒地基和外缘处的弹性支撑分别由换热管束和预冷器外筒等效而得,考虑外筒及换热管在管(壳)程载荷下的轴向变形,应用里兹法,基于最小位能原理导出了管板挠度的近似解析解;最后,分别就管程加载、壳程加载和管壳程同步加载三种工况,比较管板挠度解析解和有限元解,以验证本文所推导的管板挠度解析解的正确性。

1 预冷器有限元分析

1.1 预冷器结构的有限元离散

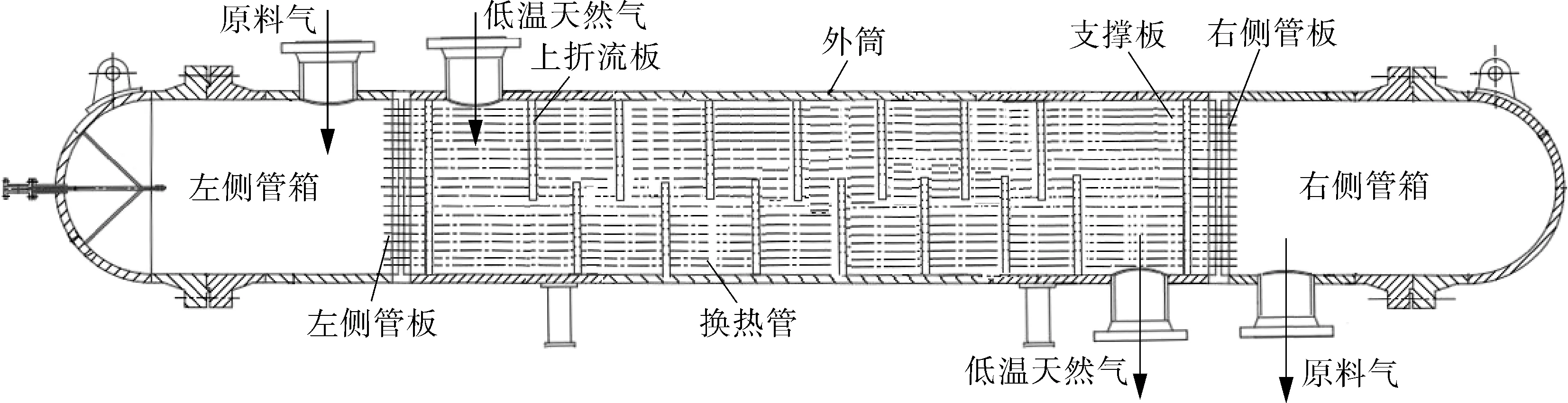

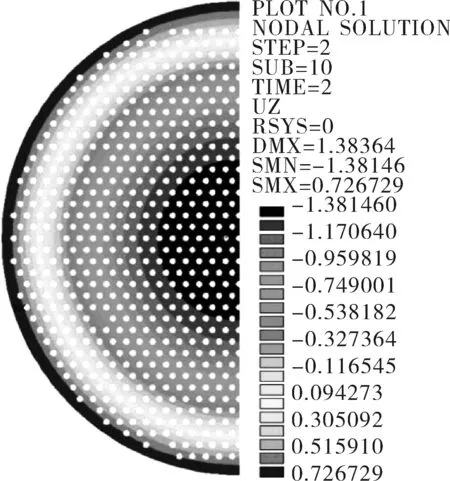

图1示出某型固定管板式天然气预冷器的结构,预冷器内部大量的换热管穿过支撑板和上下折流板,焊接在两端的管板上。支撑板以及上下折流板由若干两端焊接在管板上的定距管来固定位置。其中预冷器1,2的10根定距管大致均匀分布在远离管板中心的圆周上,而预冷器3的13根定距管中,有7根集中分布在管板中心半径60 mm的区域内。预冷器的主要结构参数见表1,各部件材料性能参数见表2[12]。

表2 预冷器各部件材料性能参数

图1 固定管板式天然气预冷器结构示意

表1 预冷器主要结构参数

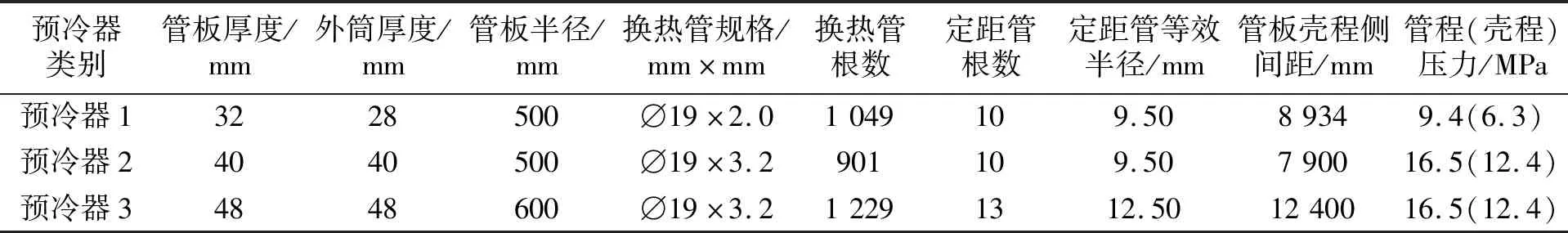

因为预冷器结构左右对称,只对结构的1/2进行建模。由于研究的重点是管板变形,且外筒已参照JB 4732—1995进行了补强,因此不考虑外筒上的局部开孔。管板和外筒的离散采用20节点Solid 186单元;支撑板和上下折流板采用8节点Solid 185单元,且将其上的圆孔简化为边长为孔直径的方孔;定距管使用Beam 188梁单元;换热管使用Pipe 289单元。定距管和管板、支撑板、折流板的连接简化为“点焊”;换热管与管板使用MPC184刚性梁单元连接。外筒内壁与支撑板和折流板侧面构成点-面接触。换热管与支撑板和上下折流板的孔洞构成点-面接触。预冷器整体和局部放大的有限元网格如图2所示。

图2 预冷器整体有限元网格

1.2 有限元计算结果

对3个预冷器的各水压试验工况的有限元数值模拟分别基于JB 4732—1995中的名义弹性应力法和ASME Ⅷ-2中的弹-塑性分析法。前者为小变形分析,且材料均为线弹性;后者为大变形分析,外筒、管板和换热管材料采用ASME Ⅷ-2(2007)附录3-D中考虑了硬化行为的应力-应变曲线模型。水压试验工况分别为管程、壳程和管壳程同步。

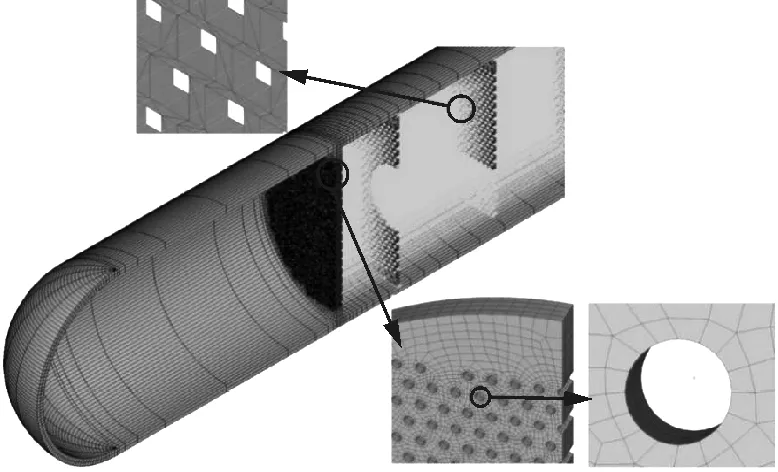

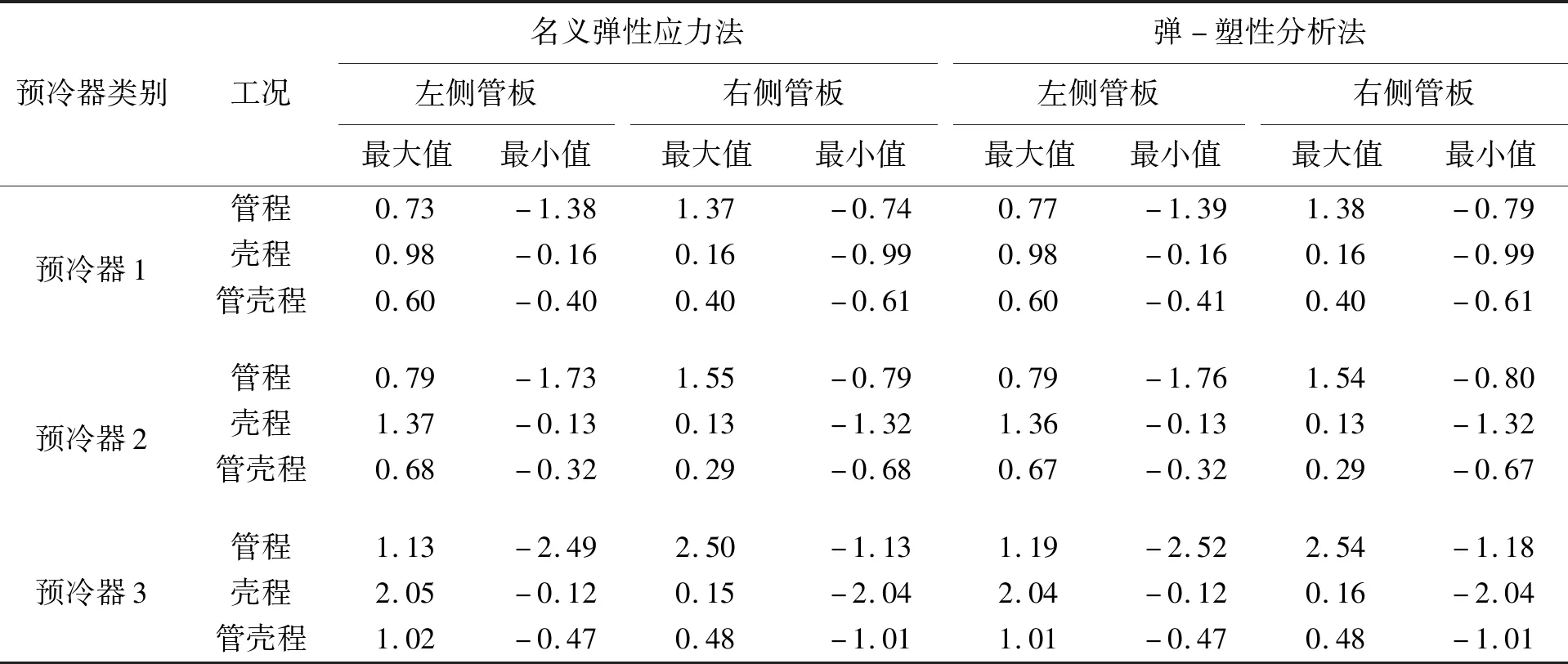

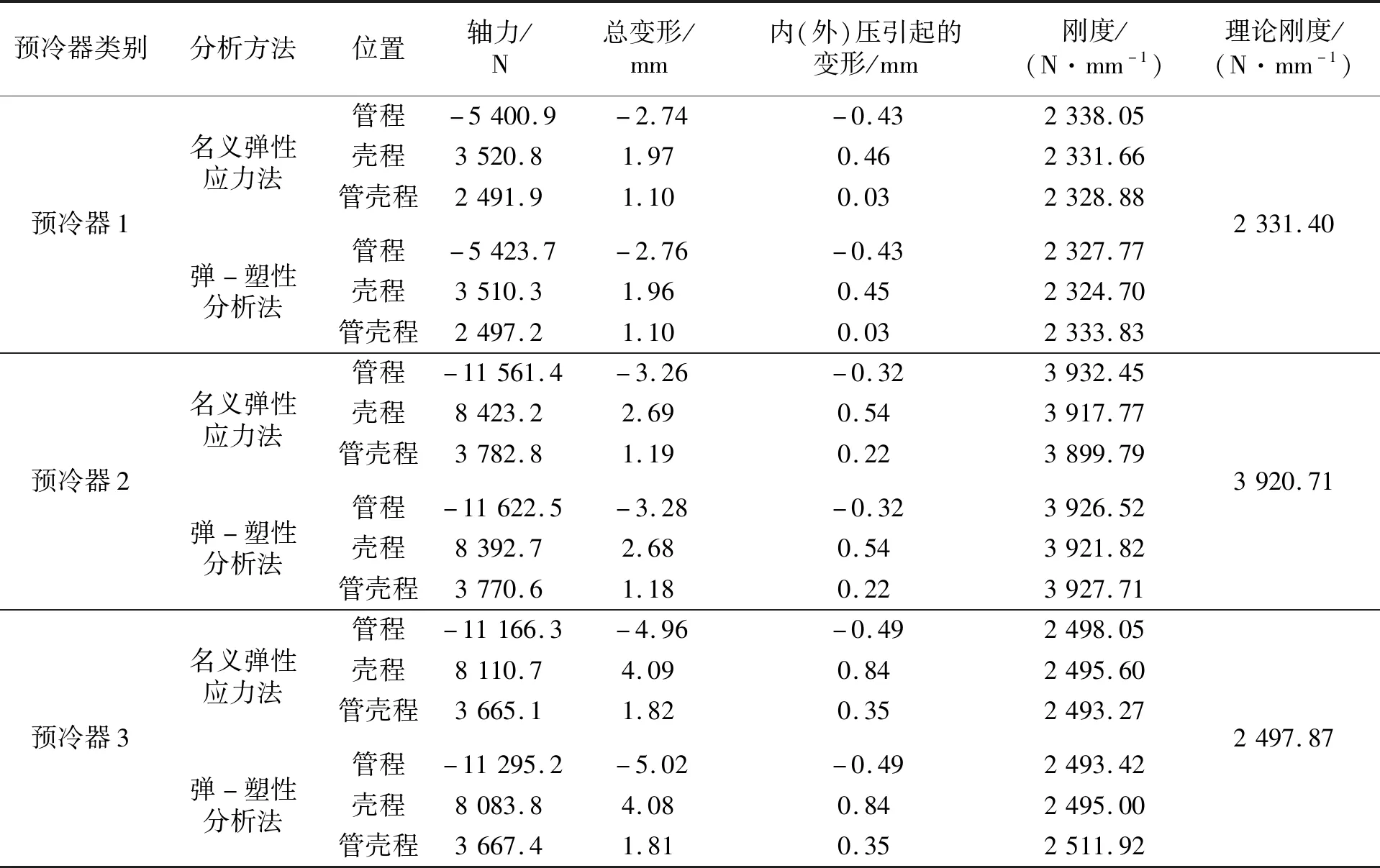

图3示出预冷器1管程工况下左侧管板中面处的z向变形(即挠度)分布。各工况下左、右管板中面z向变形情况见表3,各工况下换热管的(绝对值)最大轴力、相应的轴向变形和刚度的结果见表4。

(a)名义弹性应力法

表3 管板中面挠度值 mm

表4 换热管(绝对值)最大轴力、轴向变形和抗拉(压)刚度

分析结果可知,由名义弹性应力法和弹-塑性分析法得出的管板变形、换热管的变形和轴力,都基本一致,表明各水压工况下,预冷器结构未产生明显塑性变形,整体仍处于线弹性状态。左、右管板结构形式相同,受到的换热管束和外筒的支撑作用也相同,因此左、右管板的z向变形基本对称。换热管的轴力除以轴向变形(扣除由内外压引起的),非常接近于理论抗拉(压)刚度,表明换热管是以轴向受拉(压)形式承担管板传递过来的管程和壳程的压力差。此外,图3也表明管板上径向位置相同点的挠度基本一致,即管板挠度可近似为关于半径的函数。

需要说明的是,预冷器中细长的换热管存在失稳的可能。若基于大变形的有限元分析能顺利收敛,则表明换热管不会失稳,详见文献[7-8]。本文所考察的预冷器在各工况下均能实现大变形有限元分析,即换热管均不会失稳。

2 管板变形的解析解

GB 151—2014《热交换器》将固定管板式热交换器的管板近似为轴对称薄板,换热管束对管板的作用简化为弹性基础(即文克勒地基)。对于受到文克勒地基支撑的圆形薄板,邹广平等[13]和冯文杰等[14]分别得到了简支和固支两种边界条件下挠度的级数解。本文对该力学模型进行了两点改进,其一是预冷器外筒在管壳程载荷下会产生轴向变形,因此管板外缘受到弹性支撑上的固支约束;其二是在将换热管束等效为管板所受的文克勒地基支撑时,也要考虑换热管在管程和壳程载荷下的轴向变形。基于上述模型,应用里兹法来建立管板变形的近似解。

图4示出本文所建立的管板变形的力学模型。左右管板的结构形式相同,表3也表明其挠度基本相同,因此将左、右管板间距中心位置取为轴向对称面。

图4 管板简化力学模型

管板挠度的近似解取为公式(1)[15]以满足外缘处有挠度而无转角的约束形式:

(1)

式中C0,C1,C2——待定系数;

r——径向坐标;

a——管板半径。

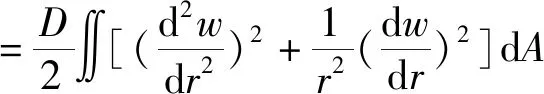

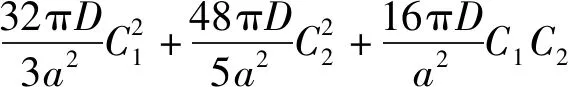

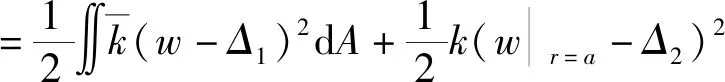

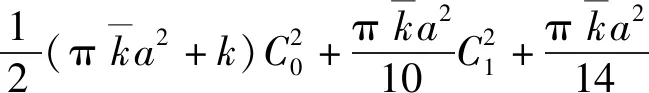

基于弹性薄板理论计算管板的应变能:

(2)

式中D——薄板的抗弯刚度,

E0,v0——管板弹性模量和泊松比;

t0——管板厚度。

地基和外筒储存的弹性势能为:

(3)

k——外筒按拉压杆方式确定的抗拉(压)刚度;

Δ1,Δ2——换热管和外筒因管程和壳程载荷引起的轴向变形,其值由受内外压的无限长圆筒在壁厚中心处的周向和径向应力[16]计算出的轴向应变所确定。

(4)

k=πE2(δ2+2αδ)/L

(5)

(6)

(7)

式中n1——换热管数;

E1,υ1——换热管和定距管的弹性模量和泊松比;

rin,rout——换热管内径、外径;

n2——定距管数;

rp——定距管等效半径;

L——换热管长度(即左、右管板内壁间距)的1/2;

E2,υ2——外筒弹性模量和泊松比;

δ——外筒厚度;

PG——管程载荷;

PQ——壳程载荷。

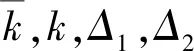

表5示出3个预冷器按式(6)所确定的Δ1与有限元结果的对比,有限元结果用Pipe 289单元来模拟两端开口的换热管。由表5可知,以壁厚中心处的轴向应变来计算整个换热管的轴向变形是合理的。需要说明的是,表5中的换热管轴向变形均为表4中对应变形的1/2,这是因为图4中以轴向对称面为基准,这也是L取为换热管长度的1/2的原因。

表5 换热管轴向变形对比

系统外力功为:

P=∬q0wdA+F1(w∣r=a)=(πa2q0+F1)C0

(8)

F1——管箱因管程载荷而产生的作用在管板外缘处的拉力,F1=πPGa2。

依据最小势能原理,系统平衡时的总势能Π=U0+U*-P取极值,即Π对待定系数Ci(i=0,1,2)的偏导数为零。由此得出确定Ci的线性方程组如下:

(9)

求解方程组(9),再将各项系数回代至式(1),即可求得管板挠度的近似解析解。

3 算例分析

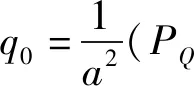

为验证所建立的管板挠度的解析解,对表1中的3个预冷器,在管程、壳程、管壳程同步水压工况中,分别按近似公式和有限元分析(基于名义弹性应力法),对比左侧管板中面中心处和边缘处挠度(见表6),其中边缘处挠度的有限元解取边缘上所有节点挠度的平均值。除了预冷器2和预冷器3的壳程试压工况管板边缘处的挠度值(该工况下管板边缘挠度的绝对值很小),各工况下管板挠度的解析解与有限元解的误差均小于10%。

表6 管板中心和边缘挠度值及其误差

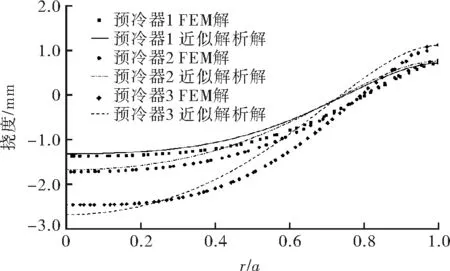

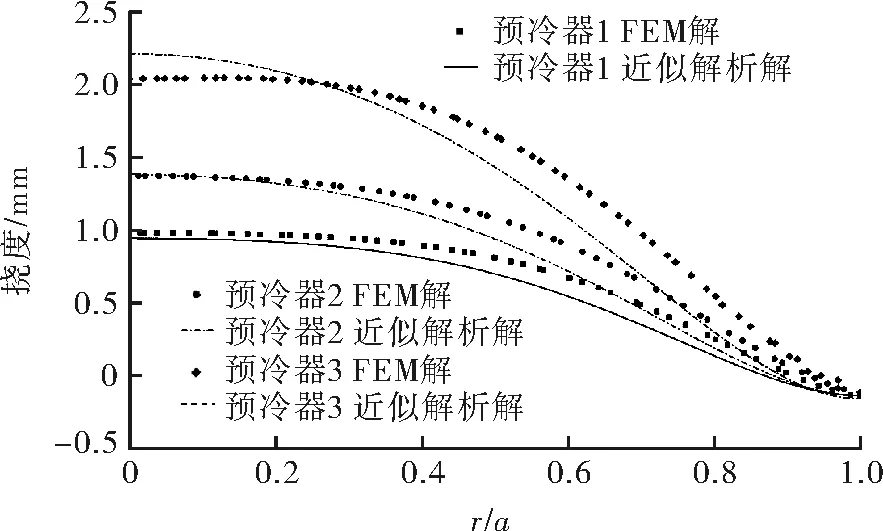

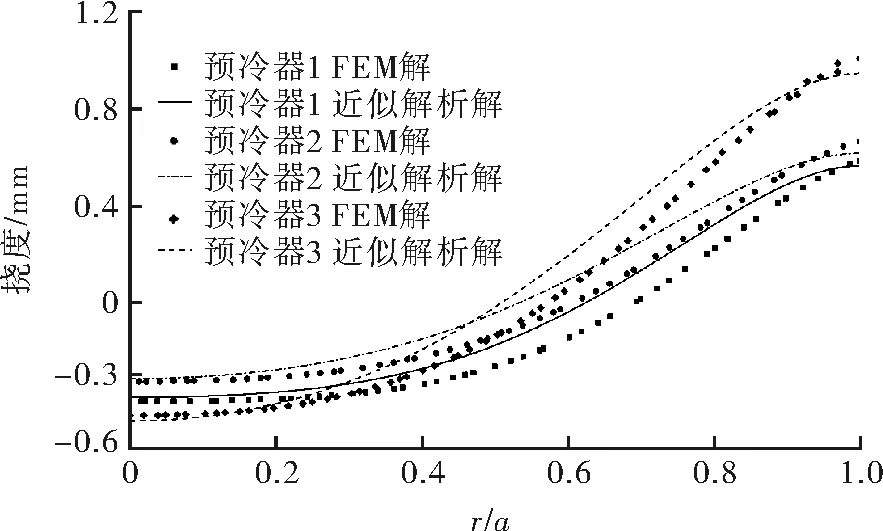

图5~7分别示出了各工况下管板的挠度曲线。其中有限元解取自左侧管板中面铅垂直径,并将上下对称节点的挠度值取平均值。可以看出,挠度曲线的解析解与有限元解基本一致,但在远离管板中心和边缘的中部区域,有限元解大于解析解。这是因为在管板的简化力学模型中未考虑管板上众多开孔对管板刚度的削弱,因此中部区域内挠度有限元解大于近似解析解。预冷器1的解析解与有限元解的偏差小于预冷器2,3,且出现较大偏差的区域范围也明显较小,这可能是因为该预冷器的管板厚度最小,即更接近薄板假设。预冷器3在管程和壳程试压工况下,管板中心挠度值的近似解与有限元解的相对误差接近9%,这是因为该型预冷器管板中心为60 mm的区域内布置了7根定距管(定距管刚度约为换热管的3倍),导致管板中心受到较大的局部支撑刚度。此外,对于同一预冷器,挠度曲线的解析解与有限元解的吻合程度,依次是管壳程同步、壳程和管程,即管壳程压差越小,其吻合程度越高。

图5 管程试压下管板的挠度曲线

图6 壳程试压下管板的挠度曲线

综上,虽然在管板内部区域解析解与有限元解存在一定差异,但二者基本吻合。验证了本文建立的力学模型的合理性和所得出的管板挠度解析解的正确性。利用该解析解,在初始设计阶段,可由管板挠度快速地确定各换热管的轴向变形和轴力,并按GB 151—2014《热交换器》中第7.3.2节的方法判断换热管稳定性,避免在特定工况下换热管失稳而恶化管板受力状态[7-8],从而更好地指导固定管板式预冷器的设计[17-18]。需要注意的是,本文方法中,管板应符合薄板假设且绝大部分区域应均匀布置换热管。此外,由于未考虑管板上的众多开孔,且应力水平受结构局部细节的影响非常明显,所以得出的挠度解尚不能直接用于强度计算。

图7 管壳程同步试压下管板的挠度曲线

4 结论

本文对3个预冷器的水压试验工况开展了有限元分析,建立了管板的简化力学模型,应用里兹法导出了管板挠度的近似解析解,并和有限元分析结果进行了对比,研究结论如下。

(1)分别基于名义弹性应力法和弹-塑性分析法的有限元分析得出的管板变形、换热管的变形和轴力,都基本一致。表明各水压工况下,预冷器结构未产生明显塑性变形,整体仍处于线弹性状态;换热管也未发生失稳。

(2)管板上径向位置相同的点,其挠度基本一致,即管板挠度可近似为关于半径的函数。由有限元结果得出的换热管刚度非常接近理论抗拉(压)刚度,表明换热管在失稳前是以轴向受拉(压)的形式承担管板传递过来的管程和壳程压力差。

(3)将管板简化为文克勒地基上的弹性薄板且在外缘受到弹性支承上的固支约束,导出的管板挠度的近似解析解与有限元结果符合较好,表明该简化力学模型的合理性,且通过换热管和外筒壁厚中心处的轴向应变来计算因内外压引起的轴向变形的方法是合理的。

(4)若管板所受支撑刚度基本均匀(如预冷器1,2),管板挠度的近似解在管板中心和边缘处,与有限元解符合得很好,而在有较大局部支撑刚度位置(如预冷器3管板中心处)则两者相对误差接近9%;在管板内部区域与有限元解存在一定差异,但二者基本吻合。对于同一预冷器,管壳程压差越小,挠度曲线的解析解与有限元解的吻合程度越高。

(5)应用本文推导的管板挠度近似解,在初始设计阶段可快速预测管板的变形量,而无需对预冷器进行费时的有限元建模分析,极大地节省了设计时间,对预冷器的设计具有很好的指导意义。