总段模块化建造下的超长轴系安装及校中技术

2020-10-23段孟强张金国王刚伟田佳彬

段孟强,张金国,王刚伟,田佳彬

(海装沈阳局驻葫芦岛地区军事代表室,辽宁葫芦岛125004)

0 引言

总段模块化造船能够缩短船舶设计、建造周期,提高产品质量,降低制造成本,且便于设备安装、维修和改/换装,降低其相关费用[1-3]。图1为动力装置总段模块化设计示意图,其建造流程可简述为:1)首先,在总段外对动力装置、齿轮箱、浮筏上其它设备及浮筏进行组装,形成动力模块并进行模块调试试验;2)然后进行传动轴系、动力模块在总段上的安装,形成总段(1);3)最后进行总段(1)与总段(1)的总段合拢工作。

图1 动力装置总段模块化设计

在舰船建造过程中,主要可能遇到如下问题:

1)轴系校中及安装。动力装置、传动轴系和推进器的安装属于船舶建造核心及关键技术,三者紧紧围绕轴系校中而展开。轴系校中质量的好坏,对保证轴系、主机正常运行,减少船舶振动噪声乃至提高船舶的经济性均起着举足轻重的作用[4]。

2)轴系安装时机直接影响总段建造周期。已有船舶在进行总段合拢过程中发现,总段焊接合拢过程导致动力模块相对总段结构位置发生变化,进而影响动力模块与传动轴系的对接安装状态。

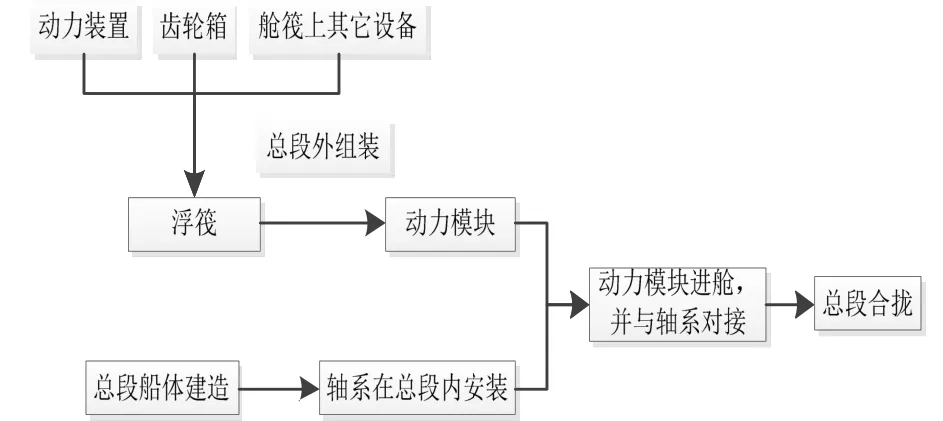

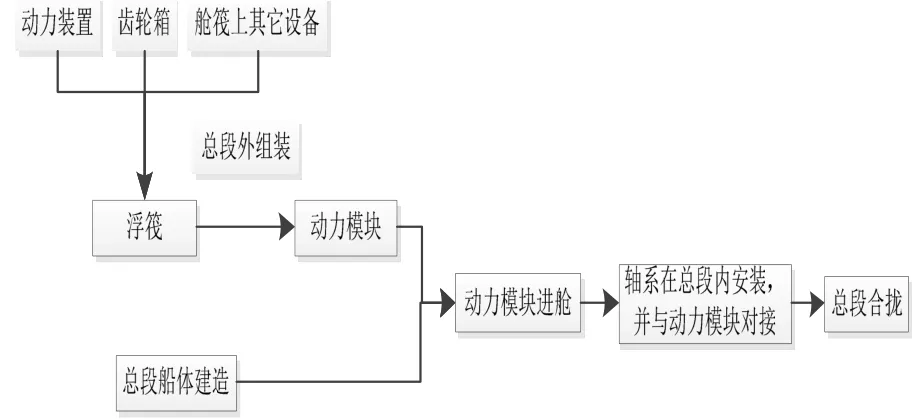

因此提出如图2和图3所示的2种轴系安装工艺流程。

图2 轴系与动力模块并行建造方案流程图

图3 轴系与动力模块串行建造方案流程图

图2采用轴系与动力模块并行建造方案,符合总段模块化造船的建造需求,对于建造周期的控制较为有利。图3采用轴系与动力模块串行建造方案,主要应对“总段合拢导致动力模块状态变化,进而影响动力模块与轴系对接安装状态”造成的安装质量问题。

因此探讨总段模块化建造模式下的轴系安装及校中相关问题,并提出有力措施,对于船舶总装建造质量及周期至关重要。本文在工程经验的基础上,结合数值计算分析方法,就轴系安装及校中等建造事宜,提供相关轴系安装及校中建议,以适应总段模块化建造之需。

1 轴系安装时机探讨

轴系安装有机地融合到总段模块化建造流程中,实现了轴系安装与其它建造工艺的并行开展,大大节约了总装建造的周期。如图2所示。

根据CB/T 3625—1994《舵、轴系找中镗孔质量要求》中相关设计规定,对轴系轴壳进行镗孔后,轴系轴线已确定;轴系安装后将无法对轴系进行调整,否则需要重新开展轴系镗孔工作[5]。

基于上述情况,如果总段合拢过程对轴系安装状态发生影响,则必须通过调整动力模块来调整轴系,从而保证动力模块安装状态,以及与轴系间的对接安装质量。该情况适用于动力模块较小,且动力装置在舱内可调的情况;由于轴系与主机(或动力装置)的对接安装精度较高,如文献[7]规定刚性联轴节的对中要求:曲折为0.15mm/m,偏移为0.10 mm,因此对动力装置的调整精度为0.01mm 级别,对相关工装工具的调整能力要求高,比如一般要求需满足起重大、结构尺寸不易过大、调整精度高等条件。

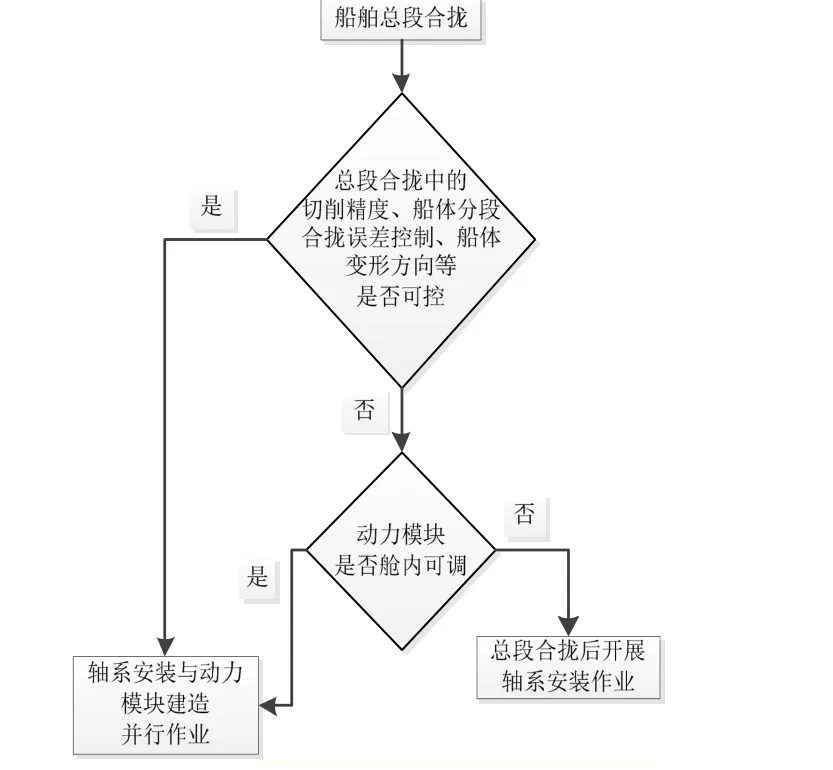

若动力模块无法在舱内进行调整,则总段合拢导致的动力装置安装及与轴系对接安装的建造质量将无法保证。该情况下,一方面需要在切削精度、船体分段合拢误差控制、船体变形方向控制等方面进行大量的经验、数据积累及计算分析,确保总段合拢过程中的船体结构变形可控,且不影响舾装作业及建造质量;另一方面,若总段合拢变形不可控将直接导致船体建造问题被带入后续的舾装作业中,影响已完成的舾装建造质量。针对上述问题,需要舾装提供相应的技术措施予以化解,为此提出了图3所示的总段合拢后进行轴系安装的技术方案。

基于上述分析,提出总段合拢前进行轴系安装,或总段合拢后进行轴系安装的逻辑示意图如图4所示。

图4 轴系安装时机逻辑框图

2 超长轴系安装工艺分析

GJB 1844—1993《水面舰船主机轴系安装验收要求》、CB/Z 209—2011《潜艇轴系安装技术要求》[6-7]等对水面舰船或潜艇的轴系基座加工、内场准备、主机和轴系中心定位、安装及验收等方面进行了规定。从上述标准可梳理出:1)一般舰船建造,需对轴系、主机(动力装置或动力模块)进行统筹设计及建造;2)对于轴系找中,前期使用了“拉线法”—钢丝拉线,随着技术进步及建造要求的提升,目前一般采用“光学法”(轴系照光法)进行轴系找正;3)轴系与主机的安装验收工作一般在舰船下水后进行;4)主机轴系安装一般采用从艉到艏的安装流程,也有采用从艏向艉的反向流程;5)轴系校中从“直线校中法”逐渐向“合理校中法”发展。

文献[4]和文献[10]对轴系安装工艺流程进行了一定的阐述,而实际上各船厂对轴系、主机等核心、关键工艺“讳莫如深”,比如对于超长轴系安装过程中产生的累积误差,导致从艉向艏进行轴系排轴过程发现轴系与主机(动力装置)无法对接安装,一般表现为轴系法兰低于主机(或齿轮箱)输出法兰,不满足轴系对中要求。

在文献[8]中,运用数值分析方法,开展了精度分配方法,并进行工程适用性验证;计算分析表明:采用概率法的精度分配分析方法具有一定的工程应用价值。根据上述精度分配方法,确定各组成环的制造精度、安装精度分配指标,核算封闭环合成精度是否满足调整能力的要求,精度分配流程如图5所示。

图5 精度分配流程

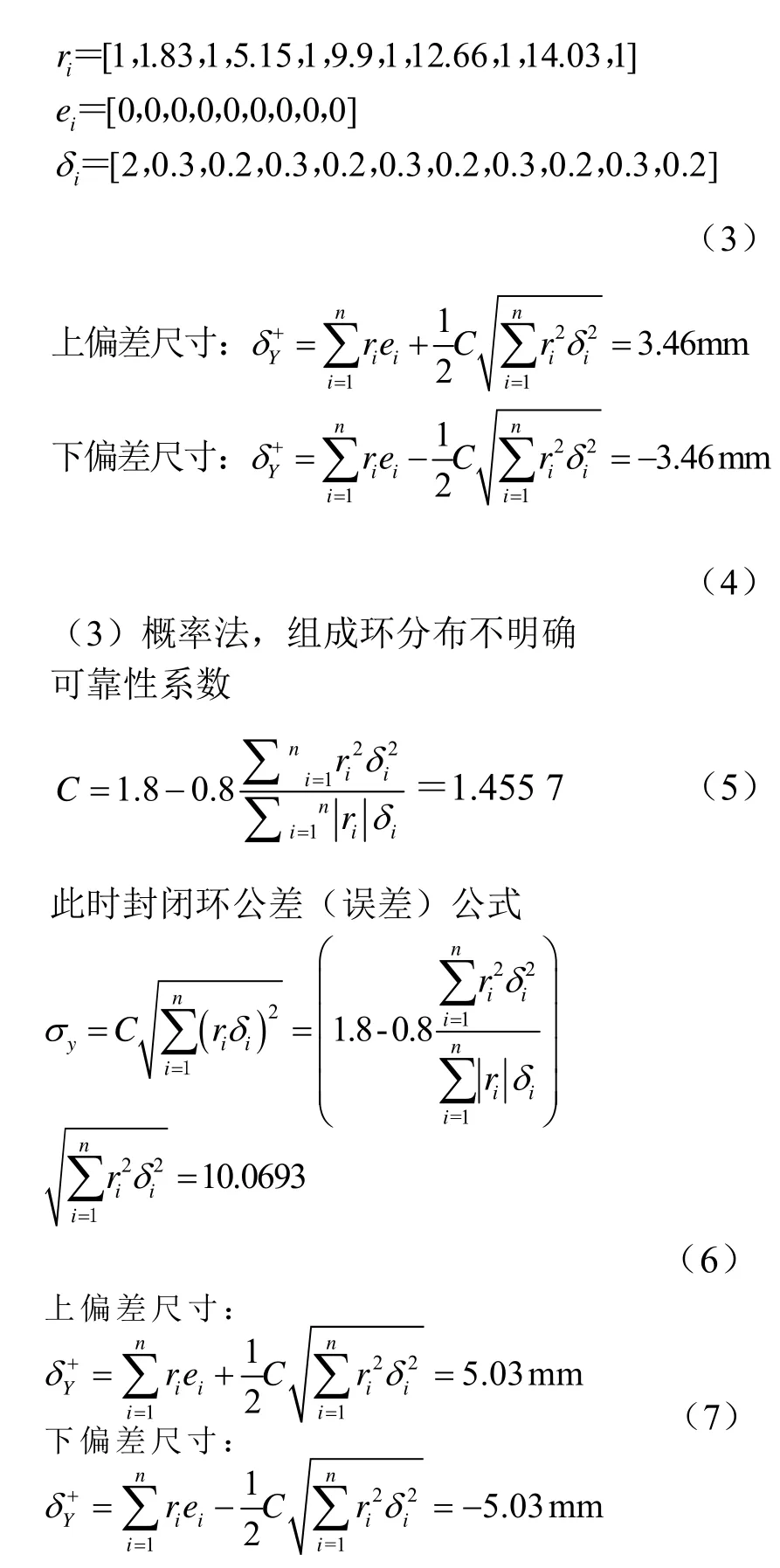

根据上述精度分配方法,对某型船舶“轴系-减速器”对接安装尺寸链进行了数值计算分析。以轴系安装垂向为例,某型船舶从艉向艏包括艉轴、后中间轴、推力轴承、前中间轴、高弹联轴节和中间轴承,中间轴承艏端与减速器连接。以中间轴承输入端定位(垂向)为封闭环Z,各组成环Zi包括:

1)轴系艉部基准点的定位zshaft,组成环Z1=zshaft。

2)后中间轴与艉轴的对中偏斜和偏移,偏斜记为x,偏移记为y,组成环Z2=1.830x1+z1,1 830mm 为后中间轴的长度。

3)推力轴承与后中间轴的对中偏斜和偏移,组成环Z3=3.32(x1+x2)+z2,3 320mm 为推力轴承的长度。

4)前中间轴与推力轴承的对中偏斜和偏移,组成环Z4=4.750(x1+x2+x3)+z3,4 750 mm为后前间轴的长度。

5)I型高弹联轴节与前中间轴对中偏斜和偏移,组成环Z5=2.760(x1+x2+x3+x4)+z4,2 760mm为I 型高弹联轴节的长度。

6)I型高弹联轴节与中间轴承的对中偏斜和偏移,组成环Z6=1.370(x1+x2+x3+x4+x5)+z5,1 370mm为中间轴承的长度。

由于偏移、偏斜的方向未知,以上组成环均可认为是增环,因此封闭环尺寸链公式为

以上封闭环尺寸链共有11个变量,根据相关标准要求各变量基准值及偏差值清理如表1 所示,根据相关标准要求各变量的基准值及偏差值,并代入式(1),对其进行计算,计算结果如下。

(1)极值法

(2)概率法,组成环为正态分布

按照上述方法分别计算轴向、横向情况,并汇总垂向情况,计算结果见表1。

表1 “轴系-减速器”对接安装分析计算结果

根据计算结果分析,可以发现:

1)由于轴系排轴过程中各轴系设备或轴段对中并非“零对零”,因此必然导致轴系艏端与动力装置对接时有一定偏差。同时,轴系设备或轴段越多、越长,轴系从艉向艏排轴过去,与主机(或动力装置)对接的偏差越大。因此对于超长轴系的排轴、安装,其工艺愈发复杂,作业愈难。

2)主机轴系安装按从艉向艏进行排轴时,以艉轴前法兰为基准,自艉向艏调整各轴及主机(或动力装置)中心位置,使得各队法兰的偏移、曲折值符合要求,测出各轴承下垫片厚度并拂配完毕;文献[6]可印证上述情况。另外,从表1计算结果来看,各向轴承基座调整余量可满足拂配余量的要求。

3)轴系从艉向艏进行轴系排轴过程时,发现轴系与主机(或动力装置)无法对接安装,一般表现为轴系法兰低于主机(或动力装置)输出法兰,不满足轴系与主机(或动力装置)对接对中要求。船厂一般采用抬高主机(或动力装置)的方式来使得轴系法兰与主机(或动力装置)对中以满足要求,文献[4]及文献[10]也能验证上述技术措施的有效性。

3 轴系校中工艺分析

文献[6]及文献[9]针对轴系校中方法有一定的介绍,包括轴系直线校中、轴系合理校中等方法,主要侧重于轴系校中计算分析;文献[4]中轴系校中采用了轴系直线校中法;文献[10]通过轴承负荷的测量来开展轴系合理校中。整体来说,针对船厂实际建造过程中轴系校中的工艺问题则少有涉及。

目前大多船厂采用了轴系合理校中法及相应的配套工艺,同时轴系校中验收也大多采用下水后进行交验;随着总段模块化技术的应用,轴系总段对中在日韩等造船业较发达的国家已经得以实现,其技术先进性也得到造船各界的认可。由于总段对中技术的实现需要在切削精度、船体分段合拢误差控制、船体变形方向控制等方面进行大量的经验、数据积累及计算分析,目前国内鲜有此方面的研究及论文[11-12]。文献[11]基于某些船型的轴系校中实施是在静水状态下完成的,近似认为静水状态下的船体变形为0,因此未计及下水后的船体变形;而文献[12]提出应考虑船体变形对轴系总段对中的影响,但未给出是实船建造过程中如何考虑船体变形对轴系总段校中的影响。不考虑船体变形对轴系校中的影响有较多的前提条件,比如船体变形相对较小、船体变形量不足以影响轴系校中状态等。从大多数实船轴系校中情况来看,船体变形显然对轴系校中具有一定的影响。

鉴于上述情况,结合相关分析及已取得的工程经验,提出基于总段建造条件下的下水状态轴系校中工艺,分2个阶段进行。

3.1 船台阶段

船台阶段,船体结构由墩木等强结构予以支撑,船体结构在船台阶段的变形主要受到环境、温度等条件的影响;因此船台阶段轴系按照“直线校中法”进行轴系排轴、定位工作,并按照法兰的偏移、偏斜进行轴系校中检验,确保船台阶段轴系校中处于“准直线”状态;同时为了避免或减轻原有轴系与主机(或动力装置)对接过程出现的法兰连接问题,需要在轴系排轴过程中,进一步采用如下工艺措施:

1)需对可拆联轴节进行“中心扶正”,避免或减轻可拆联轴节因集中载荷过大导致的轴线下垂问题。

2)在轴系排轴过程中,合理利用轴系法兰对中偏移、偏斜的上下偏差,进一步降低轴系与主机(或动力装置)对接过程的法兰连接问题。从表1计算情况来看,如果按照“极值法”(轴系法兰对中偏移、偏斜值均按照一个方向)进行轴系对中排轴,则累计误差效应较大(轴系设备越多、越长,累计偏差效应越大);若按照“概率法”(轴系法兰对中偏移、偏斜值可能为正,也可能为负)进行轴系对中排轴,相比于“极值法”排轴,其累计误差效应将大幅降低。因此,在轴系排轴过程中,合理利用法兰对中偏移、偏斜的上下偏差,结合工程经验,完全可以解决轴系与主机(或动力装置)对接过程的法兰连接问题。

3.2 下水阶段

船舶下水后,船体结构在支墩条件下与下水后的受力状态不同,艇体结构变形必将有所不同,进而影响轴系校中的状态。基于目前测量艇体结构变形存在的测量方法、测量基准、测量精度等进行基础性测试研究,因此基于艇体结构变形条件下的轴系合理校中工艺实施存在实操困难。

基于上述情况,进行“反向思维”,在艇体结构未知情况下,开展“下水阶段”的轴系轴承负荷测量,并进行轴系轴承标高的调整,使各轴系轴承达到轴系合理校中法计算所得的轴承理论计算值及许用偏差。为保证轴承负荷测量的准确,一般需要对轴系进行盘车操作;当通过轴系轴承标高调整,使得轴承负荷满足理论计算情况,对已调整标高的轴承进行最终安装固定。上述轴系校中工艺基于轴系合理校中计算、轴系合理校中测试等成熟技术提出,可有效解决计及艇体变形下的轴系合理校中问题。

当前阶段下,如何结合大量工程经验及相关测试数据,进一步开展船台阶段的轴系合理校中“预调整”研究—船台阶段即计及下水后的船体结构变形,并调整轴系校中状态;待轴系下水后,轴系校中状态“自动”到达合理校中状态。上述工艺可缩短码头周期,加快造船速度,但需要先期开展大量轴系、船体等方面的测试及经验总结工作。

4 结论

本文针对总段模块化建造模式下的轴系校中及安装相关问题,结合极值法、概率法等数字计算分析结果,开展了总段模块化建造条件下的轴系安装时机、轴系安装工艺、轴系校中工艺等方面的论证分析工作,得出如下几点结论及建议。

1)轴系安装时机方面。若动力模块在舱内可调,可在总段合拢前进行轴系安装工作;反之,则需在总段合拢后进行轴系安装工作。

2)轴系安装工艺方面。结合已有标准规范及现有工程经验,对轴系安装主要注意事项进行小结;通过数字计算分析表明,鉴于轴系各设备法兰并非“零对零”的对中排轴,若不采用中间环节的人为干涉工艺措施,必将导致轴系艏端与动力装置对接时有一定的偏差。

3)轴系校中工艺方面。提出分阶段、分布实施轴系校中的工艺措施,即船台阶段开展轴系直线校中,下水阶段开展轴系合理校中,并最终安装定位。

4)鉴于在船台阶段进行轴系合理校中可以缩短码头周期,加快造船速度,提出船台阶段对轴系进行“预调整”,但需先期开展大量轴系、船体等方面测试及经验总结工作。