基于ANSYS的长轴系回旋自由振动仿真计算分析

2020-10-23权崇仁周建辉

权崇仁,吴 炜,周建辉

(1.海装装备项目管理中心,北京 100071;2.中国舰船研究设计中心,湖北 武汉 430070)

船舶在海上航行时,在各种激励源作用下不可避免地产生轴系回旋振动。一旦外界激励频率与船舶推进轴系的固有频率相等时,便会发生共振,严重地影响船舶航行的安全性和可靠性[1]。随着船舶大型化的发展,集装箱船的吨位和功率愈来愈大,使得其轴系直径增大,螺旋桨重量和轴承数目增加,导致轴系的固有振动频率和振型都发生较大改变。为了提高长轴系运行的安全性与可靠性,须明确长轴系回旋振动的各阶临界转速和共振振型,以便对轴系振幅和应力较大位置进行重点监控,采取相应措施,减弱系统响应,避免共振发生。

目前,研究回旋振动大多采用传递矩阵法和有限元法。陈之炎对前者进行了深入的研究并给出了详细的推导;陈锡恩等[2]采用实船测量的方法,通过实验数据修正了传递矩阵法的相关参数;中国舰船研究中心的刘刚等[3]建立了轴系混合动力模型,并改进和简化了传递矩阵的相关算法。Schiffer Wifriied等[4-6]进行了轴系回旋振动和相关动力学计算和回旋振动特性分析。

本文以8 530 TEU集装箱船轴系为研究对象。该轴系总长52 m,为典型的长轴系[7]。由于轴系较长、中间轴较多,导致轴系扭转刚度降低,轴系挠度增大,严重影响了船舶轴系的回旋振动,因此,应用ANSYS软件开展该船轴系的回旋振动固有频率、应力和共振轴频的仿真计算,以校核轴系抗回旋振动的性能。

1 长轴系回旋自由振动仿真计算

1.1 基本参数

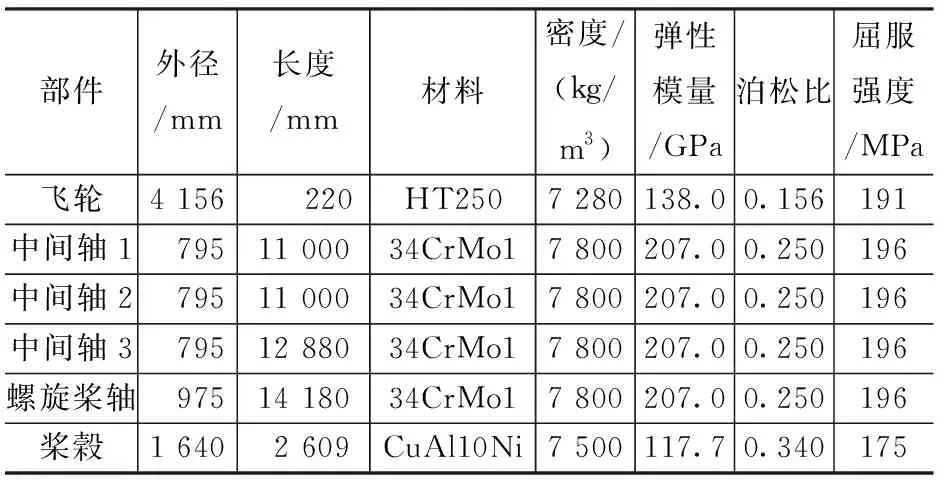

1)轴系组成。8 530 TEU集装箱船轴系由3根中间轴、3个中间轴承、1根艉轴、1个前艉轴承和1个后艉轴承组成。首端由中间轴法兰与主机飞轮直接连接,推力轴与推力轴承位于主机内部,尾端螺旋桨轴与螺旋桨为液压套合连接,轴系的布置如图1所示。各轴段主要参数如表1所示。

1-飞轮;2-法兰1;3-中间轴1;4-法兰2;5-中间轴2;6-法兰3;7-中间轴3;8-法兰4;9-艉轴;10-螺旋桨;11-后艉轴承;12-前艉轴承;13-中间轴承1;14-中间轴承2;15-中间轴承3;16- 推力支撑轴承

表1 各轴段主要参数

其中主轴承、推力轴承、3个中间轴承、前艉轴承的垂向刚度及水平刚度都为9.81×108N/m;推力轴承的轴向刚度为34.36×108N/m;后艉轴承的垂向刚度及水平刚度都为4.90×108N/m。

2)螺旋桨参数。8 530 TEU集装箱船螺旋桨为单机单桨驱动,6叶桨,质量92 580 kg,极转动惯量472 420 kg·m2,径向转动惯量290 720 kg·m2,额定转速为104 r/min(1.73 Hz)。

1.2 回旋振动当量建模

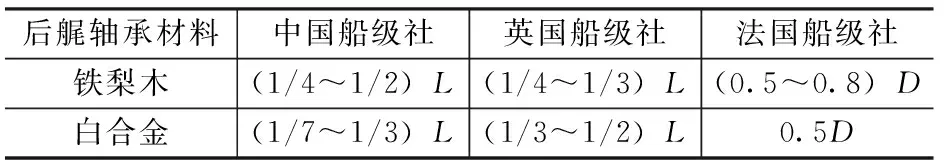

在长轴系回旋自由振动仿真计算中,将螺旋桨、连接法兰和飞轮简化为等效均质圆盘,并考虑螺旋桨附连水作用;将推力轴承、中间轴承、前艉轴承或艉轴前轴承的支撑点定在轴承的中间,但对于后艉轴承支撑点位置确定,目前国际上的规定尚不统一,国际相关机构对后艉轴承支撑点位置的规定如表2所示。表2中数据为后艉轴承支撑点距轴承内衬尾端距离;L为轴承内衬轴向长度;D为艉轴轴径。

表2 国际相关机构对后艉轴承支撑点位置的规定

8 530 TEU集装箱船轴系采用白合金艉轴承,其支撑点位置依据表2中的中国船级社标准选取,并应用ANSYS软件进行轴段BEAM梁单元实体建模,以及各轴承分别建模。在有限元建模中,将轴承视作弹性铰支装置,在水平和垂直方向分别设置弹簧单元;不考虑轴承刚度的各向异性,将轴承垂向与水平的刚度视作相同,并用COMBIN14弹簧单元定义轴承刚度和阻尼。在不考虑船体变形情况下,弹簧单元的一端节点与对应的轴段节点连接,另一端节点设置为全约束,用来模拟轴承与船体的固定连接;对于推力轴承增加1个弹簧单元,以模拟其轴向刚度。

文献[8]指出,根据回旋振动建模原理和相关标准,不必对柴油机曲轴部分进行建模,将螺旋桨端视作自由端,推力轴由于推力轴承的约束作用,其边界条件也设置为自由端。利用BEAM梁单元具有沿X、Y、Z坐标轴位移及旋转6个自由度以及划分网格比较方便的优势,对螺旋桨、飞轮、法兰和各个轴段进行回旋振动当量建模、定义各个部件材料参数及划分网格,对后艉轴承、前艉轴承、3个中间轴承和2个推力轴承采用COMBIN14弹簧单元进行简化等效建模,得到8 530 TEU集装箱船推进系统回旋振动当量模型。

以轴系轴线方向为Z轴方向,以水平面垂直轴线方向为X轴方向,以垂直面垂直轴系轴系方向为Y方向。对轴系所有节点的轴线方向位移(UZ)、轴线方向旋转(ROTZ)的自由度进行约束,保留螺旋桨、艉轴、中间轴、飞轮和推力轴段节点的X轴方向位移(UX)、Y轴方向位移(UY)、X轴方向旋转(ROTX)和Y轴方向旋转(ROTY) 4个自由度;对弹簧单元的固定端进行全约束,以模拟各轴承与船体的刚性连接。

1.3 回旋自由振动仿真计算结果

调用ANSYS中的模态分析模块,完成轴系回旋振动分析,求得轴系固有频率和各阶共振振型。

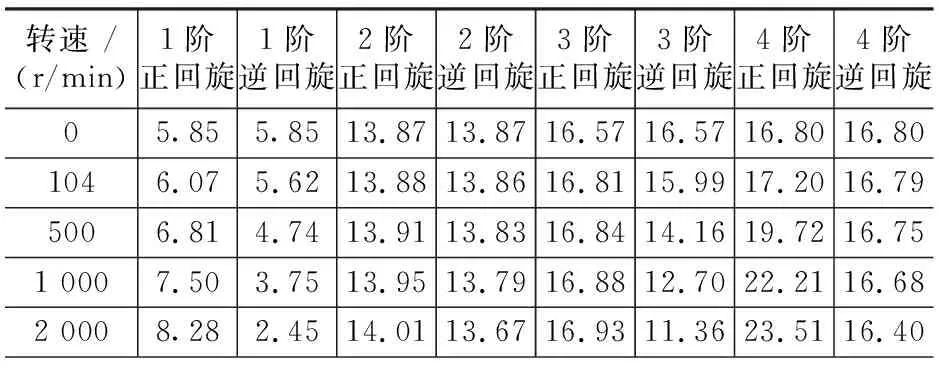

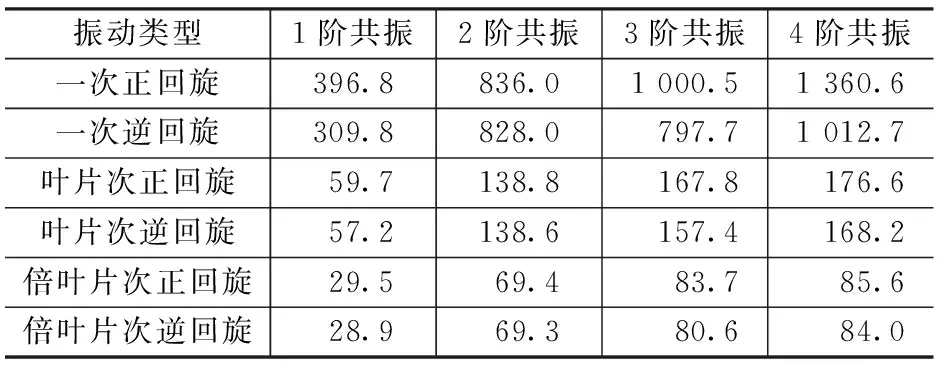

1) 固有频率。轴系回旋振动的固有频率的计算结果如表3所示。

表3 轴系回旋振动固有频率的计算结果 Hz

由于螺旋桨旋转时的陀螺力矩作用,影响了螺旋桨的转速,所以轴系回旋振动的固有频率会随着轴系转速的改变而发生变化。1~4阶轴系正、逆回旋振动的固有频率均高于轴系额定轴频1.73 Hz(额定转速为104 r/min),不会产生共振。

2) 振型。长轴系1~4阶正、逆回旋振动振型和应力分布如表4所示。

表4 长轴系1~4阶正、逆回旋振动振型和应力分布

由表4可知,1~4阶正、逆回旋振动的最大应力均小于许用应力,满足设计要求。

回旋振动的主要激励源是不均匀伴流场作用在螺旋桨上的激扰力和力矩,其激扰频率往往是叶频和倍叶频,其次是螺旋桨和轴段自身的不平衡质量离心力,激扰频率是轴频。在实际回旋振动的模态分析中,衡准的是轴频、叶频及倍叶频等固有频率,但由于螺旋桨的陀螺效应,回旋振动的一次共振转速和叶片次共振转速并不完全满足叶片数的倍数关系,因此,为了更直观地描述转速与频率的关系,在计算回旋共振时引入坎贝尔(Campbell)图,轴系回旋共振坎贝尔图如图2所示。

图2 轴系回旋共振坎贝尔图

提取图2中的函数交点横坐标,便可得到轴系一次正逆回旋、叶片次正逆回旋和倍叶片次正逆回旋的共振转速,并将共振转速与固有频率比较,轴系回旋振动共振转速如表5所示。

表5 轴系回旋振动共振转速 r/min

轴系在工作转速范围内会遇到叶片次和倍叶片次的回旋共振,尤其注意叶片次一阶共振转速;螺旋桨的陀螺效应明显地影响轴系的正、逆回旋固有频率,使前者固有频率升高,后者降低。

2 轴系回旋振动计算结果对比

为了验证轴系回旋振动有限元仿真计算结果,将该模型分别用传递矩阵法软件及COMPASS软件进行了计算。由于高阶振动数据对实际工程的应用价值不大,因此,只对前2阶回旋振动的结果进行比对,同时由于逆回旋在实际工程中几乎不会出现,故COMPASS软件计算得到的轴频、叶频和倍叶频共振也仅仅考虑正回旋,轴系扭振和回旋振动结果对比如表6所示。其中结果偏差=(传递矩阵法或COMPASS软件计算结果-有限元计算结果)÷有限元计算结果×100%;传递矩阵法回旋振动固有频率是其对应额定转速下计算结果。

表6 轴系扭振和回旋振动结果对比

由表6可知,有限元计算结果与传递矩阵法、COMPASS软件的计算结果偏差很小,最大偏差为2.0 %,表明有限元计算结果可信。

3 结束语

应用有限元软件ANSYS完成了8 530 TEU集装箱船推进轴系的回旋振动当量建模、仿真计算和计算结果对比,结果表明如下。

1) 在正常工作转速范围内,该船轴系会遇到叶片次1阶回旋共振,必须注意避开其共振转速59.7 r/min。

2) 有限元振动计算结果与传递矩阵法、COMPASS软件计算结果吻合,最大偏差为2.0 %,验证了有限元模型和振动计算的正确性。