4UZL-1型甘薯联合收获机薯块交接输送机构设计

2020-10-23申海洋胡良龙王公仆纪龙龙沈公威

申海洋,王 冰,胡良龙,王公仆,纪龙龙,沈公威,2,吴 腾

4UZL-1型甘薯联合收获机薯块交接输送机构设计

申海洋1,王 冰1,胡良龙1※,王公仆1,纪龙龙1,沈公威1,2,吴 腾1

(1. 农业农村部南京农业机械化研究所,南京 210014;2. 南京工程学院机械工程学院,南京 211167)

为了解决4UZL-1型甘薯联合收获机作业过程中损失率大、伤薯率高等问题,该研究在分析4UZL-1型甘薯联合收获机整机结构的基础上开展薯块交接输送机构设计。以薯块交接输送过程中伤薯率和损失率为主要评价指标,在单因素试验基础上运用Box-Benhnken试验方法,以挖掘输送机构角度、刮板链输送角度、挖掘输送机构速度、刮板链输送速度为试验因素,对4UZL-1型甘薯联合收获机薯块交接输送机构工作参数进行四因素三水平试验研究,建立了评价指标对各因素的多元回归模型,分析了各因素对作业质量的影响,并得到了最优结构和作业参数。试验结果表明:各因素对损失率从大到小的影响顺序为刮板链输送角度、挖掘输送机构速度、刮板链输送速度、挖掘输送机构角度;各因素对伤薯率从大到小的影响顺序为挖掘输送机构速度、挖掘输送机构角度、刮板链输送速度、刮板链输送角度;当机器前进速度为1 m/s,挖掘输送机构角度为20°、刮板链输送角度为68°、挖掘输送机构速度为1.2 m/s、刮板链输送速度0.67 m/s时,薯块损失率为1.12%、损伤率为0.94%,与预测值相比,误差分别为3.4%和1.1%。研究结果可为甘薯联合收获机的结构完善和作业参数优化提供参考。

农业机械;设计;优化;甘薯联合收获机;交接输送机构;响应曲面

0 引 言

甘薯(Sweet potato)又名山芋、番薯、白薯、白芋、地瓜等[1-2],是重要的粮食作物和能源作物,也是优质的抗癌保健食品[3-4]。

甘薯种植包括育苗、耕整地、栽插、田间管理和收获5个环节[5]。由于国内甘薯种植以高垄种植为主,垄高一般为250~330 mm,垄距一般为900 mm左右,收获时甘薯的生长深度一般达到200~250 mm左右,结薯最大直径达到300 mm[6-8],且薯块皮薄肉嫩易损伤,因此机械化收获难度大;目前甘薯机械化收获主要采用分段收获,先利用人工或机器割蔓,再用犁破垄松土或者采用升运链式甘薯收获机将薯块从土下翻出地面,最后由人工捡拾收获。作业集成度高、综合效益显著的甘薯联合收获装备处于研发阶段[9-10]。随着甘薯规模化种植的发展,甘薯收获机械也从分段收获向联合收获发展,薯块交接输送机构是甘薯联合收获机的关键部件之一。

国外甘薯联合收获机研发起步早,薯块交接输送机构的类型也较多。美国McRae和FJohnson最早研发了四级液压刮板链输送装置[11];Lockwood公司研制的直接装载式甘薯收获机包含二级输送装置,但该机器在一二级交接缺少缓冲装置,作业过程中伤薯率较高[12];英国Standen公司生产的TSP1900甘薯收获机含有多级升运输送装置[13];德国Grimme公司生产的GT170系列牵引式薯类收获机的输送提升装置处于国际前沿,该系列机器具有较大倾斜度和柔顺变形的升降机构[14];比利时dewulf公司研制的R2060系列马铃薯收获机具有高性能偏置刮板链输送装置[15];日本松山株式会社生产的GZA651甘薯收获机采用二级输送分离结构[16]。

目前,国内甘薯联合收获机还没有成熟的产品,薯块交接输送机构还处于研发和优化阶段,但是马铃薯联合收获机相对成熟,可为甘薯联合收获机薯块交接输送机构研发提供借鉴。1970年中国台湾省嘉义农业试验分析所的林金镦研发出了首台薯类联合收获机,该机器由挖掘输送链、第二级刮板输送链和水平输送链构成完整的输送提升装置[16];立式环形分离输送装置是指圆形垂直分隔而成的输送装置,主要由皮带式输送机构和横向输送机构构成[17];中机美诺公司长期致力于马铃薯刮板链输送装置的研发[18];甘肃农业大学魏宏安教授在4U-1400FD型薯类联合收获机研制中,首次采用由横向输送装置、倾斜输送装置和液压提升装置构成的刮板链输送装置[19];农业农村部南京农业机械化研究所早期研发的甘薯收获机输送机构为链杆式升运器[20-21]。

针对国内外目前研究现状,本文结合国内甘薯种植模式,设计了一种适用于先切蔓后联合收获的4UZL-1型甘薯联合收获机薯块交接输送机构,通过对薯块交接输送机构作业过程的运动学和力学分析取得其工作参数,运用台架试验和田间试验相结合的方法确定该工作参数的最佳组合,以满足4UZL-1型甘薯联合收获机整体性能要求[22-24]。

1 整机结构及工作原理

1.1 薯块基本特性

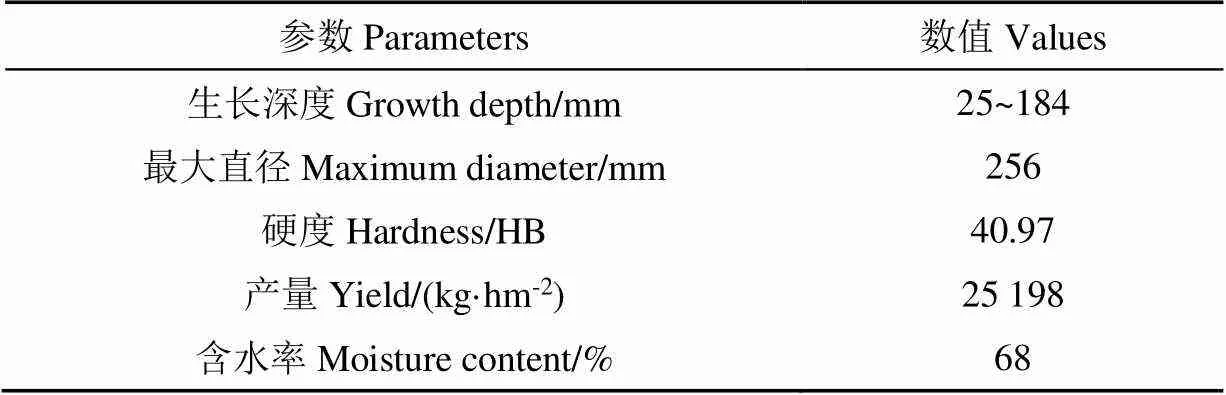

薯块基本特性是设计4UZL-1型甘薯联合收获机薯块交接输送机构的基础,薯块大小与硬度等对4UZL-1型甘薯联合收获机薯块交接输送机构的设计有重要影响。随机选取30株“宁紫4号”甘薯,对薯块基本特性进行测量,测量结果如表1。

表1 薯块基本特性参数值

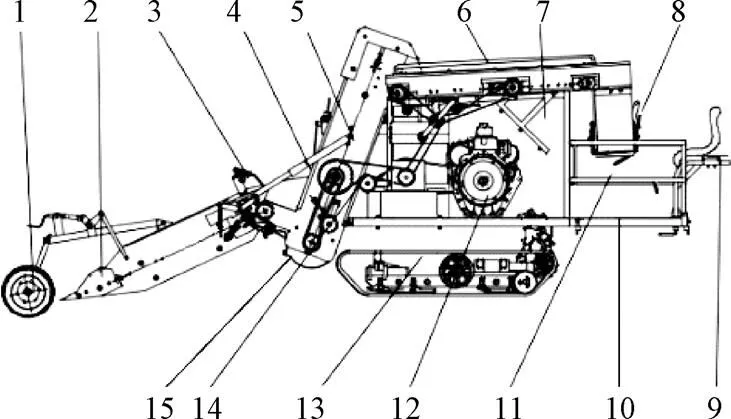

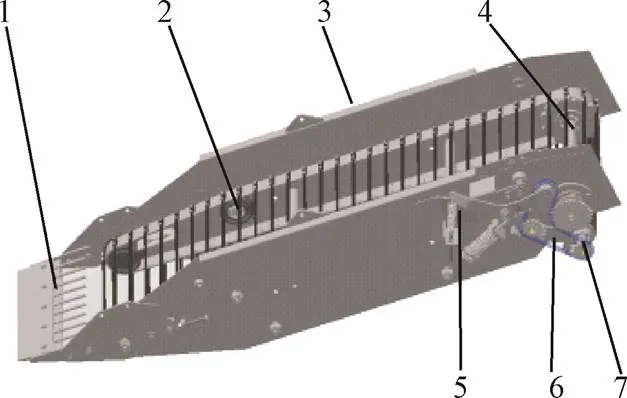

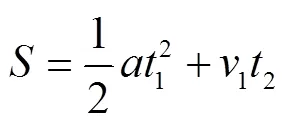

1.2 整机结构及技术参数

研制的4UZL-1型甘薯联合收获机主要由挖掘输送机构、限深机构、薯秧分离机构、刮板链输送机构、弧栅交接机构、后输送带、出料口、落土装置、履带底盘、变速箱、传动装置、液压缸、驾驶椅、护栏和机架等构成,其基本结构如图1所示。4UZL-1型甘薯联合收获机可一次完成单垄单行薯块的挖掘、输送和收集等作业。甘薯联合收获机作业时,挖掘铲先破垄挖掘,并经过挖掘输送机构薯土分离后,进入刮板链输送机构,实现薯土分离与输送、集薯作业。该机主要结构参数及技术参数见表2。

1.限深装置 2.挖掘输送机构 3.薯秧分离机构 4.液压缸 5.刮板链输送机构 6.后输送带 7.落土装置 8.出料口 9.驾驶椅 10.机架 11.护栏 12.变速箱 13.履带底盘 14.传动装置 15.弧栅交接机构

表2 4UZL-1型甘薯联合收获机结构参数及技术参数

1.3 工作原理

甘薯联合收获机作业时,挖掘输送机构经液压装置驱动以一定角度入土挖掘,前端限深轮使挖掘铲入土深度在合理作业范围内,被挖掘出的薯土通过挖掘输送机构输送至薯秧分离机构,薯块顶部的残留藤蔓被链辊夹持机构去除,去除残藤后的薯块落入弧栅交接刮板链输送机构,将薯块提升输送到后输送带上,对大土块进一步分离或人工辅助分离,最后用集薯箱或编织袋兜住出料口完成集薯作业。

2 薯块交接输送机构设计算

薯块交接输送机构主要由限深机构、挖掘输送机构、弧栅交接机构和刮板链输送机构等构成,如图2所示。机器启动后发动机通过变速箱带动刮板链输送机构转动,刮板链输送机构进一步带动挖掘输送机构转动[25],通过链轮大小和传动比来调节挖掘输送机构和刮板链输送机构的线速度。交接输送机构的主要作用是把经挖掘后的薯块顺畅的输送到后输送带上。

1.限深机构 2.挖掘输送机构 3.弧栅交接机构 4.刮板链输送机构

2.1 挖掘输送机构设计

挖掘输送机构是甘薯联合收获机的关键部件,其作用是挖掘、薯土输送和分离,使其输送到输送链与取秧辊的间隙处进入后续工序。挖掘输送结构主要由挖掘铲、输送杆条、连接机架、主动轴、张紧轮装置、滚子链和滚子链轮组成,如图3所示。

1.挖掘铲 2.输送杆条 3.连接机架 4.主动轴 5.张紧轮装置 6.滚子链 7.滚子链轮

根据挖掘输送机构的挖掘、薯土分离和输送功能,挖掘铲设计为平面固定式单铲结构。为了使薯块能够沿挖掘输送机构上斜面向后上方滑动而不倒滑,挖掘输送机构倾角存在一临界值0,且0,但角也不能过小,否则会使输送链过长。

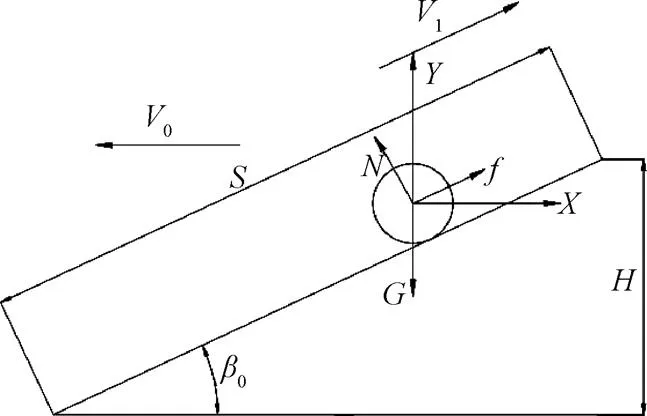

通过薯块在挖掘输送机构上的受力分析来确定倾角的大小。当薯块在挖掘输送机构上处于临界值β时,受力分析如图4所示。

注:H为挖掘输送机构后端高度,mm;β0为挖掘输送机构的倾角临界值,(°);G为薯块重力,N;N为薯块受到的支持力,N;f为挖掘输送机构对薯块的摩擦力,N;V0为机具前进速度,m·s-1;V1为挖掘输送机构速度,m·s-1;S为挖掘输送机构长度,mm。

由图4可知:

sin0=(1)

cos=cos0=(2)

=(3)

−sin=(4)

式中为薯块重力,N;为薯块受到的支持力,N;为挖掘输送机构对薯块摩擦力,N;为薯块与挖掘输送机构之间的静摩擦因数,取=0.644[25];为薯块的质量,kg;为薯块在挖掘输送机构上的加速度,m/s2。由式(1)~(3)可得,0=32.78°,通过液压装置调节,取值为20°~29°。

由式(2)~(4)可得

cos−sin=(5)

式中为重力加速度,取=9.8 m/s2。由于薯块在挖掘输送机构上先匀加速再匀速运动,则

1=1(6)

在薯块输送过程中,当挖掘输送机构的输送速度较快时,会造成薯块损伤,因此,输送速度与甘薯联合收获机前进速度(0=1 m/s)的比值应不小于1[23],即甘薯联合收获机前进速度稍低于输送速度[26],即输送速度的范围为1~1.3 m/s;为了防止薯块过多的碰撞,薯块在挖掘输送机构上匀速运动时间一般小于5 s,由式(5)~(7)和的取值范围可得挖掘输送机构的长度为334~3 009 mm,根据加工工艺与田间工况设定挖掘输送机构的总长=1 800 mm。

=sin(8)

式中为挖掘输送机构后端高度,mm。

由式(8)和的取值范围可得为616~900 mm,根据加工工艺与田间工况确定=660 mm。

根据输送杆条的设计要求,即薯土分离、不伤薯、不漏小薯块,设定输送杆条直径为10 mm,输送杆条间距为40 mm,输送杆条的输送轮直径为100 mm,杆条表面套有橡胶。

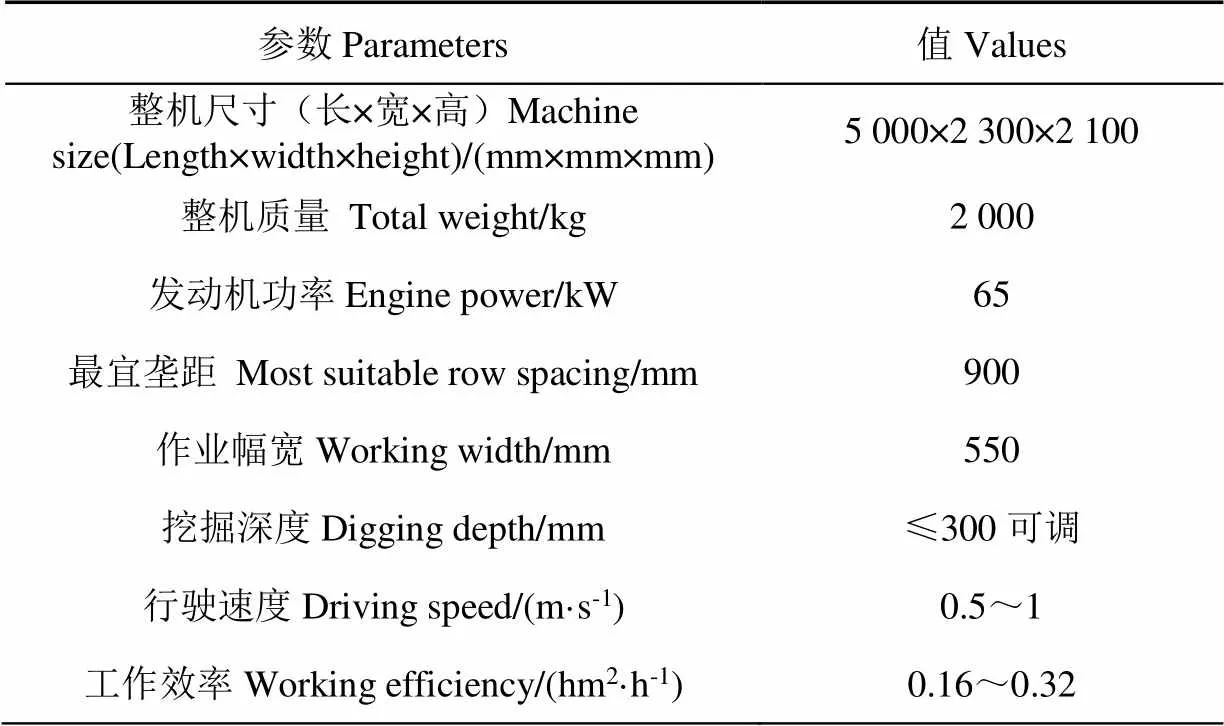

2.2 刮板链输送机构设计

刮板链输送机构是甘薯联合收获机的二级提升输送机构,其作用是把经过挖掘输送机构分离后的薯块输送提升到后输送带上。刮板链输送机构主要由弧栅交接机构、输送杆条、刮板、主动轮、张紧轮装置、滚子链、护板和上端防护罩等组成,如图5所示。

1.弧栅交接机构 2.输送杆条 3.刮板 4.主动轮 5.张紧轮装置 6.滚子链 7.护板 8.上防护罩

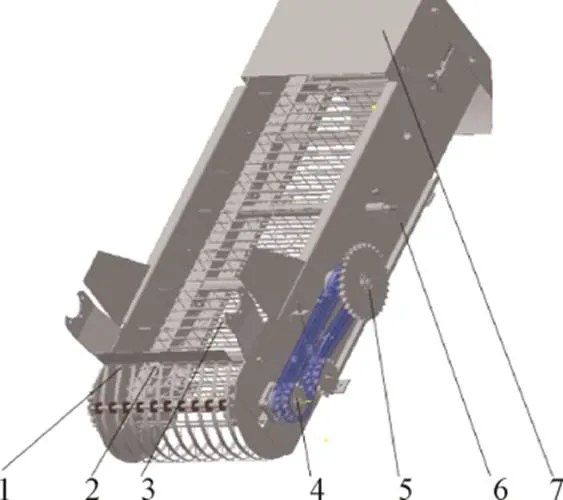

挖掘输送机构上的薯块要能够准确落入刮板链输送机构上的刮板间隙,且不伤薯,因此刮板链输送机构除应有适当的倾角外,其运动速度必须小于挖掘输送机构输送速度。以薯块为研究对象,将挖掘输送机构上薯块复杂运动简化为质点运动,故薯块从挖掘输送机构上最高点落入刮板间隙运动可看作是具有一定初速度的抛物运动[27]。以挖掘输送机构最高点为原点建立坐标系,如图6所示。

1.刮板链输送机构 2.刮板 3.弧栅交接机构 4.挖掘输送机构主动轮 5.挖掘输送机构 6.薯块

1.Scraper chain conveyor mechanism 2.Scraper 3.Arc grid transfer echanism 4.Driving wheel of excavating and conveying mechanism 5.Excavating and conveying mechanism 6.Potato

注:为薯块做抛物运动的初始点;为薯块与刮板链机构的交点;2为刮板链输送机构速度,m·s-1;为挖掘输送机构的倾角,(°);为刮板链输送机构的倾角,(°)。

Note:is the initial point of the parabolic movement of the potato;is the intersection point of the potato and the scraper chain mechanism;2is the speed of the scraper chain conveyor mechanism, m·s-1;is the inclination angle of the excavating conveyor mechanism, (°);is the inclination angle of the scraper chain conveying mechanism, (°).

图6 薯块抛物运动模型

Fig.6 Parabolic motion model of potato

如图6所示,薯块运动的参数方程为

式中3为薯块抛出后运动时间,s。

由式(9)~(10)可得,薯块从抛出到落到C点的时间3为

薯块落到刮板链的瞬时速度为

根据前期试验可知刮板链输送速度<0.72 m/s,因此>42°,又因为刮板链输送机构过于直立不利于薯块的提升输送,取≤70°。刮板链输送机构的间距根据薯块的大小取180 mm。

3 作业性能试验

3.1 试验台搭建

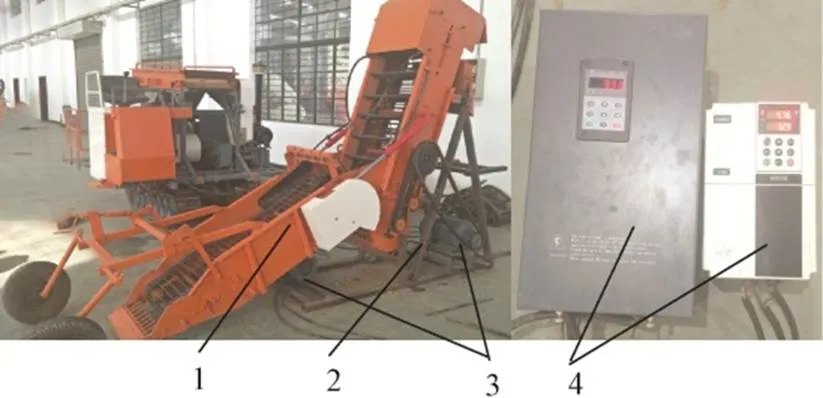

为了测试单因素对作业质量的影响,分别用变频器调节挖掘输送机构速度和刮板链输送机构速度,用液压装置调节挖掘输送机构角度,用机械方式调节刮板链输送机构角度,同时后端设计接料平台,如图7所示。

试验设备与仪器主要有4UZL-1型甘薯联合收获机薯块交接输送机构试验台架、卷尺、电子台秤、电子秒表、转速仪、电子天平、集薯箱和一定量的“宁紫4号”等。

1.交接输送机构 2.台架 3.电机 4.变频器

3.2 试验参数与方法

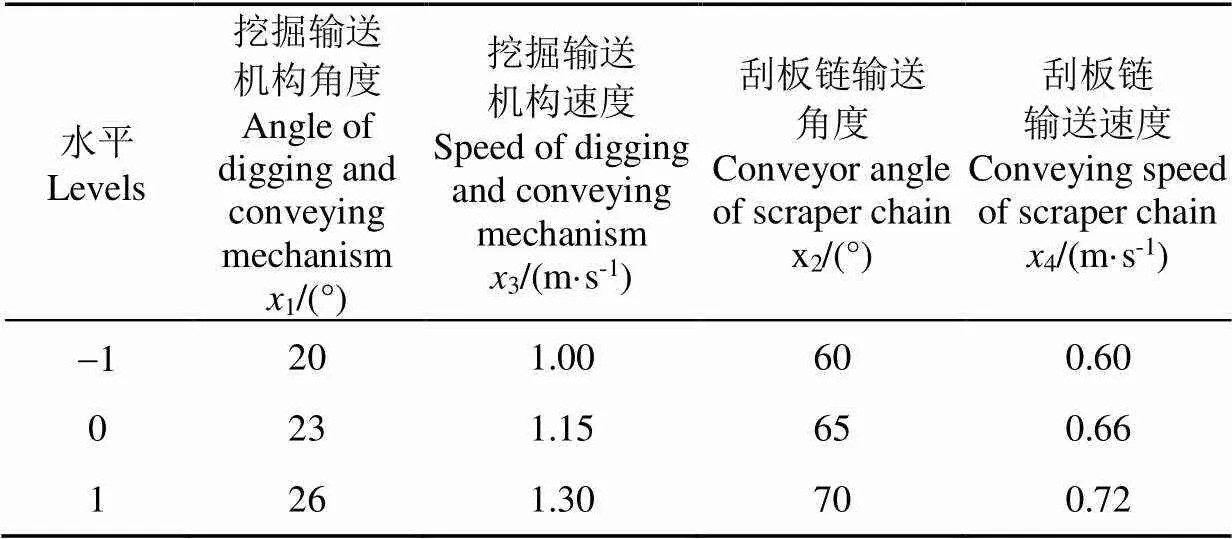

台架试验分别测定4UZL-1型甘薯联合收获机薯块交接输送机构不同工作参数下输送过程中薯块损失率1、伤薯率2作为薯块交接输送机构的评价指标。影响4UZL-1型甘薯联合收获机薯块交接输送机构评价指标的因素很多,通过单因素试验研究发现挖掘输送机构角度和速度、刮板链输送角度和速度对作业指标的影响较大,因此在单因素试验的基础上确定挖掘输送机构角度和速度、刮板链输送角度和速度为影响作业指标的主要因素。通过单因素试验和机构设计可知,挖掘输送机构角度范围为20°~26°,刮板链输送角度范围为60°~70°,挖掘输送机构速度范围为1~1.3 m/s,刮板链输送速度范围为0.6~0.72 m/s。试验方案为四因素三水平Box-Behnken试验[28],对挖掘输送机构角度1、刮板链输送角度2、挖掘输送机构速度3、刮板链输送速度4四个试验因素开展响应面试验研究[29]。试验因素与水平如表3所示。

表3 试验因素和水平

试验选择宁紫4号,薯块质量与形状差异较小,每次试验前对薯块进行称量,试验后对损失和损伤的薯块称量,在同一条件下每组试验进行3次,结果取平均值。

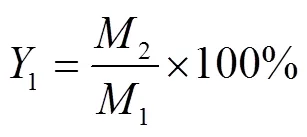

4UZL-1型甘薯联合收获机交接输送机构的评价指标为损失率和伤薯率,参照河南省地方标准DB41/T 1010-2015《甘薯机械化起垄收获作业技术规程》[30],计算方法如下:

式中1为薯块在输送过程的损失率,%;2为薯块在输送过程的伤薯率,%;1为作业前薯块总质量平均值,kg;2为作业后损失(输送过程掉落或者由于速度过快甩出输送链的薯块)薯块总质量平均值,kg;3为作业后损伤(在交接输送过程中由机构和工作参数不合理引起的薯块破碎)薯块总质量平均值,kg。

4 试验结果与分析

本文四因素三水平Box-Behnken试验方案有29个试验点,其中24个试验点为分析因子,5个试验点为零点误差估计,试验方案与结果如表4所示。

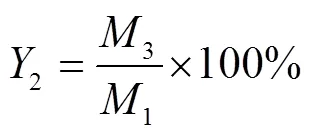

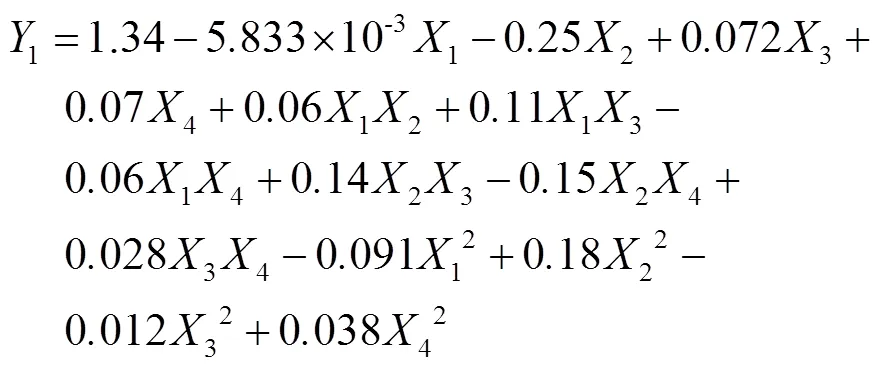

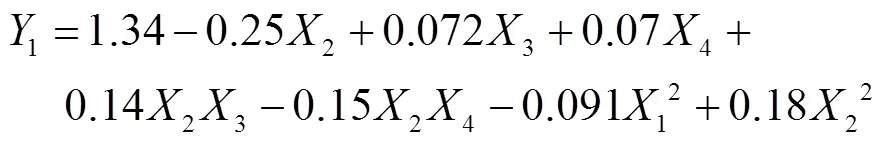

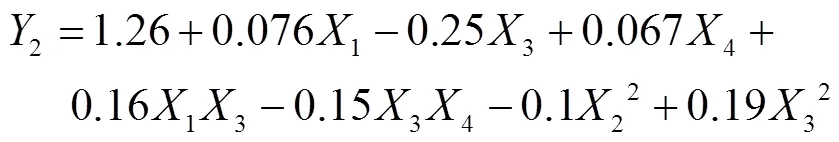

利用Design-Expert8.0.6.1软件对试验结果进行多元回归拟合分析[31-33],建立损失率1、伤薯率2对挖掘输送机构角度1、刮板链输送角度2、挖掘输送机构速度3和刮板链输送速度44个自变量的多元回归方程,如式(15)和式(16)所示,回归方程方差分析结果如表5所示。

表4 试验方案与结果

注:1、2、3、4为123、x的水平值,下同。

Note:1,2,3,4is the levels value of1,2,3,4, respectively, same as below.

表5 回归方程方差分析

注:<0.01(极显著,**);0.01≤<0.05(显著,*)。

Note:<0.01 (highly significant, **); 0.01≤<0.05 (significant, *).

通过表5的回归方差分析可知,损失率1和伤薯率2的值都小于0.01,表明回归方程极显著;损失率1的失拟项为0.1076,伤薯率Y的失拟项为0.098,表明损失率1和伤薯率2的回归方程拟合度高;损失率1和伤薯率2的决定系数2值分别为0.9033和0.9018,表明损失率1和伤薯率2的回归方程可以解释90%以上的评价指标。因此,该模型可以优化分析4UZL-1型甘薯联合收获机交接输送机构参数。

值反应回归方程中各参数的影响程度,<0.01时,参数对回归方程影响极显著,<0.05时,参数对回归方程影响显著。损失率1回归方程中2和22对回归方程影响极显著(<0.01),X42324和12对回归方程影响显著(<0.05);伤薯率Y回归方程中3、13和32对回归方程影响极显著(<0.01),1434和12对回归方程影响显著(<0.05)。剔除回归方程不显著回归项,对回归方程1、2进行优化,如式(17)和式(18)所示。

通过方差分析可知,各因素对损失率影响程度从大到小的顺序为刮板链输送角度2挖掘输送机构速度3刮板链输送速度4挖掘输送机构角度1;各因素对伤薯率影响程度从大到小的顺序为挖掘输送机构速度3、挖掘输送机构角度1、刮板链输送速度4、刮板链输送角度2。

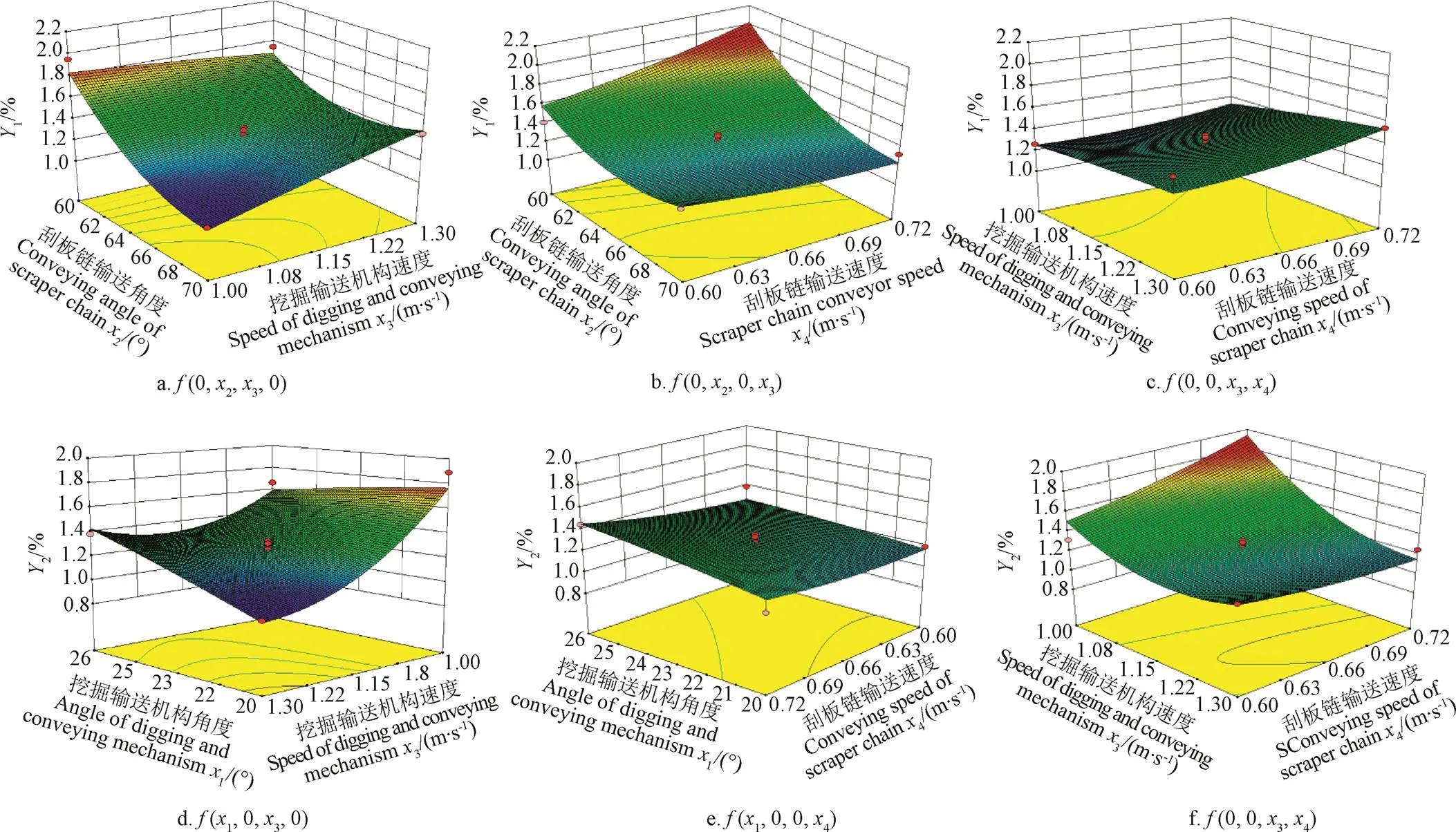

利用Design-Expert8.0.6.1软件绘制各因素对试验指标的影响曲面图,结果如图8所示。

由图8a可以看出,刮板链输送角度和挖掘输送机构速度交互作用显著,主要是因为薯块在挖掘输送机构末端做抛物运动,挖掘输送机构的输送速度越快,薯块在挖掘输送末端的抛物运动初速度越大,会使薯块飞出挖掘输送机构而造成损失;同时刮板链输送机构倾角较小时,薯块落入刮板链输送机构的距离较小,容易造成薯块反弹。由图8b可知,刮板链输送机构角度越大且输送速度越慢时损失越小,这是因为在挖掘输送机构的角度与速度都处于0水平时,刮板链输送角度越大,做抛物运动的薯块落入刮板间的反弹越小,同时刮板链输送机构速度较慢时,薯块会在刮板间顺利输送,否则速度较快会使薯块在输送过程中抖落而造成损失。由图8c可知,挖掘输送机构速度与刮板链输送机构速度的交互作用不显著,主要是因为挖掘输送机构角度和刮板链输送角度都处于0水平时,薯块在输送链上都处于平稳状态,速度变化不会对薯块造成较大的损失。

由图8d可以看出,当挖掘输送机构速度和挖掘输送机构角度皆处于低水平时伤薯率达到最大值,这是因为挖掘输送机构是由杆条组成,挖掘输送机构角度越小挖掘输送机构的水平距离越长,挖掘输送机构速度越慢挖掘输送时间越久,这两者都处于低水平时会使薯块与挖掘输送机构杆条碰撞的次数增加,受伤薯块增多。由图8e可知,挖掘输送机构角度与刮板链输送速度的交互作用不显著,这是因为挖掘输送机构速度和刮板链输送速度都处于0水平时,挖掘输送机构上薯块做抛物运动时会有理想的初始高度,落入刮板间会有理想的输送速度,因此伤薯率会变小。由图8f可知,挖掘输送机构速度越慢且刮板链输送速度越快,伤薯率达到最大值,反之,伤薯率达到最小值,这是因为挖掘输送机构速度越慢,薯块在挖掘输送机构上的碰撞次数越多,而刮板链输送速度较快,会刮板链输送机构输送的薯块较少且有抖动;而挖掘输送机构速度较快,刮板链输送速度较慢,就会导致薯块在交接处堵塞和碰撞而造成伤薯。

图8 交互因素对损失率(Y1)和伤薯率(Y2)的影响

5 参数优化与验证试验

5.1 参数优化

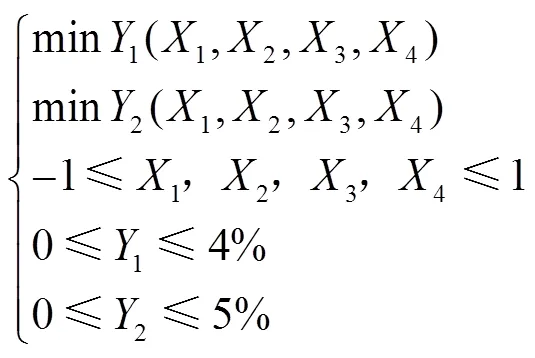

为了使4UZL-1型甘薯联合收获机薯块交接输送机构的作业性能达到最佳,要求薯块在输送过程中的损失率和伤薯率低,通过对薯块在输送过程中损失率和伤薯率的交互因素分析可知:要获得薯块在输送过程中较低的损失率,就必须要求挖掘输送机构角度小和刮板链输送角度小;要获得薯块在输送过程中较低的伤薯率,需同时满足挖掘输送机构速度慢和刮板链输送速度慢的要求。根据4UZL-1型甘薯联合收获机的实际工况]确定优化约束条件为

利用Design-Expert软件对各参数进行优化求解以达到最优工作参数组合。当挖掘输送机构角度20°、刮板链输送角度68.07°、挖掘输送机构速度1.2 m/s、刮板链输送速度0.67 m/s时,甘薯联合收获输送提升机构工作时的损失率为1.16%、损失率为0.95%。

5.2 试验验证

为了验证回归方程的准确性,运用优化后的组合参数在农业农村部南京农业机械化研究所甘薯试验基地进行试验验证。结合机械设计要求与试验过程的实际工况,对优化后的理论值取整,将挖掘输送机构角度置为20°、刮板链输送角度置为68°、挖掘输送机构速度置为1.2 m/s、刮板链输送速度置为0.67 m/s,在机器行驶速度为1 m/s条件下进行田间试验验证(图9),结果见表6。

图9 4UZL-1型甘薯联合收获机田间作业图

表6 优化条件下各评价指标实测值

由表6可知,损失率1和伤薯率2的试验值与优化值比较接近,其损失率1和伤薯率2的试验值与优化值相对误差分别为3.4%和1.1%,因此,该参数组合具有一定的可靠性。因此,在甘薯联合收获机作业时,可采用该优化参数组合,即挖掘输送机构角度20°、刮板链输送角度68°、挖掘输送机构速度1.2 m/s、刮板链输送速度0.67 m/s,此时甘薯联合收获薯块损失率为1.12%、伤薯率为0.94%。

6 结 论

1)利用台架试验与田间试验相结合的试验方法,采用Box-Benhnken试验方案对挖掘输送机构角度、刮板链输送角度、挖掘输送机构速度和刮板链输送速度对薯块交接输送机构作业时薯块损失率和伤薯率的影响建立多元回归方程,通过台架试验对多元回归方程进行分析和优化,通过田间试验对多元回归方程分析的结果进行验证,结果表明试验指标的实测值与优化值相对误差分别为3.4%和1.1%,优化结果具有一定的可靠性。

2)各因素对薯块损失率影响程度从大到小的顺序为刮板链输送角度、挖掘输送机构速度、刮板链输送速度、挖掘输送机构角度;各因素对伤薯率影响程度从大到小的顺序为挖掘输送机构速度、挖掘输送机构角度、刮板链输送速度、刮板链输送角度。

3)当薯块交接输送机构最优工作参数组合挖掘输送机构角度20°、刮板链输送角度68°、挖掘输送机构速度1.2 m/s、刮板链输送速度0.67 m/s,此时薯块损失率为1.12%、伤薯率为0.94%。

[1]沈公威,王公仆,胡良龙,等.甘薯茎尖收获机研制[J]农业工程学报,2019,35(19):46-55.

Shen Gongwei, Wang Gongpu, Hu Lianglong, et al. Development of harvesting mechanism for stem tips of sweet potatoes[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(19): 46-55. (in Chinese with English abstract)

[2]陈小冬,胡志超,王冰,等. 单垄单行甘薯联合收获机薯秧分离机构设计与参数优化[J]. 农业工程学报,2019,35(14):12-21.

Chen Xiaodong, Hu Zhichao, Wang Bing, et al. Design and parameter opti mization of sweet potato stalk separator for single row sweet potato combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(14): 12-21.(in Chinese with English abstract)

[3]胡良龙,王冰,王公仆,等. 2ZGF-2型甘薯复式栽植机的设计与试验[J]. 农业工程学报,2016,32(10):8-16.

Hu Lianglong, Wang Bing, Wang Gongpu, et al. Design and experiment of type 2ZGF-2 duplex sweet potato transplanter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(10): 8-16. (in Chinese with English abstract)

[4]马代夫,李强,曹清河,等. 中国甘薯产业及产业技术的发展与展望[J]. 江苏农业学报,2012,28(5):969-973.

Ma Daifu, Li Qiang, Cao Qinghe, et al.Development and prospect of sweet potato industry and its technologies in China[J]. Jiangsu Journal of Agricultural Sciences, 2012, 28(5): 969-973. (in Chinese with English abstract)

[5]吴腾,胡良龙,王公仆,等. 步行式甘薯碎蔓还田机的设计与试验[J]. 农业工程学报,2017,33(16):8-17.

Wu Teng, Hu Lianglong, Wang Gongpu, et al. Design and test of walking sweet potato vines crushing and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 8-17. (in Chinese with English abstract)

[6]郑文秀,吕钊钦,鹿瑶,等. 甘薯成熟期秧蔓的机械物理特性参数研究[J]. 农机化研究,2018,40(6):173-177,182.

Zheng Wenxiu, Lü Zhaoqin, Lu Yao, et al. Study of mechanical property parameters of sweet potato vine in the mature period[J]. Journal of Agricultural Mechanization Research, 2018, 40(6): 173-177, 182. (in Chinese with English abstract)

[7]胡良龙,田立佳,计福来,等. 甘薯生产机械化作业模式研究[J]. 中国农机化学报,2014,35(5):165-168.

Hu Lianglong, Tian Lijia, Ji Fulai, et al. Research on the working mode of sweet potato production mechanization [J]. Journal of Chinese Agricultural Mechanization, 2014, 35(5): 165-168. (in Chinese with English abstract)

[8]郑文秀,吕钊钦,张万枝,等. 单行甘薯秧蔓回收机设计与试验[J]. 农业工程学报,2019,35(6):1-9.

Zheng Wenxiu, Lyu Zhaoqin, Zhang Wanzhi, et al. Design and test of single row sweet potato vine recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(6): 1-9. (in Chinese with English abstract)

[9]夏阳,何玉静,王万章,等. 分段红薯机械化收获模式实验研究[J].中国农机化,2011(6):70-72,69.

Xia Yang, He Yujing, Wang Wanzhang, et al. Experiment on the multiple step mechanized sweet potato harvest[J]. Chinese Agricultural Mechanization, 2011(6): 70-72, 69. (in Chinese with English abstract)

[10]穆桂脂,辛青青,玄冠涛,等. 甘薯秧蔓回收机仿垄切割粉碎抛送装置设计与试验[J]. 农业机械学报,2019,50(12):53-62.

Mu Guizhi, Xin Qingqing, Xuan Guantao, et al. Design and experimental research of knife roller and throwing device for sweet potato vine recycling machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(12): 53-62. (in Chinese with English abstract)

[11]王公仆,蒋金琳,田艳清,等. 马铃薯机械收获技术现状与发展趋势[J]. 中国农机化学报,2014,35(1):11-15,21.

Wang Gongpu, Jiang Jinlin, Tian Yanqing, et al. Present status and prospects of mechanical potato harvest technology[J]. Journal of Chinese Agricultural Mechanization, 2014, 35(1): 11-15, 21. (in Chinese with English abstract)

[12]张子瑞,刘贵明,李禹红. 国内外甘薯收获机械发展概况[J]. 农业工程,2015,5(3):13-15,18.

Zhang Zirui, Liu Guiming, Li Yuhong. Development situation fo sweet potato harvester at home and abroad[J]. Agricultural Engineering, 2015, 5(3): 13-15, 18. (in Chinese with English abstract)

[13]施智浩,胡良龙,吴努,等. 马铃薯和甘薯种植及其收获机械[J]. 农机化研究,2015,37(4):265-268.

Shi Zhihao, Hu Lianglong, Wu Nu, et al. Potato and sweet potato planting and harvesting machinery[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 265-268. (in Chinese with English abstract)

[14]吴清分. Grimme公司GT170系列牵引式薯类收获机[J]. 农业工程,2015,5(3):161-164.

Wu Qingfen. GT170 series traction potato harvester of grimme company[J]. Agricultural Engineering, 2015, 5(3): 161-164. (in Chinese with English abstract)

[15]Dewulfgroup.Harvesting[EB/OL]. (2019-03-16)[2020-05-04]. https://www.dewulfgroup.com.

[16]王冰,胡志超,胡良龙,等. 甘薯联合收获机的研究现状及发展[J]. 江苏农业科学,2018,46(4):11-16.

Wang Bing, Hu Zhichao, Hu Lianglong, et al. Research status and development of sweet potato combine harvester[J]. Jiangsu Journal of Agricultural Sciences, 2018, 46(4): 11-16. (in Chinese with English abstract)

[17]Yang Ranbing, Yang Hongguang, Shang Shuqi, et al. Design and experiment of vertical circular separating and conveying device for potato combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(3): 10-18.

杨然兵,杨红光,尚书旗,等. 马铃薯联合收获机立式环形分离输送装置设计与试验[J]. 农业工程学报, 2018, 34(3): 10-18. (in English with Chinese abstract)

[18]中机美诺.薯类全程机械化机械[EB/OL]. (2017-07-20) [2020-05-04]. Http://www.menoble.com.cn.

[19]魏忠彩,李洪文,孙传祝,等. 振动与波浪二级分离马铃薯收获机改进[J]. 农业工程学报,2018,34(12):42-52.

Wei Zhongcai, Li Hongwen, Chuanzhu, et al. Improvement of potato harvester with two segment of vibration and wave separation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(12): 42-52. (in Chinese with English abstract)

[20]王冰,胡良龙,计福来,等. 一种小型杆条升运链式甘薯收获机:CN203896732U[P]. 2014-10-29.

[21]胡良龙,王公仆,王冰,等. 一种多功能自走式甘薯联合收获机: CN204837056U[P]. 2015-12-09.

[22]李涛,周进,徐文艺,等. 4UGS2型双行甘薯收获机的研制[J]. 农业工程学报,2018,34(11):26-33.

Li Tao, Zhou Jin, Xu Wenyi,et al. Development of 4UGS2 type double-row sweet potato harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 26-33. (in Chinese with English abstract)

[23]胡良龙,王公仆,凌小燕,等. 甘薯收获期藤蔓茎秆的机械特性[J]. 农业工程学报,2015,31(9):45-49.

Hu Lianglong, Wang Gongpu, Ling Xiaoyan, et al. Mechanical properties of sweet potato vine and stalk during harvest[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(9): 45-49. (in Chinese with English abstract)

[24]王冰,胡志超,彭宝良,等. 一种甘薯联合收获机输送分离提升装置: CN106941857A[P]. 2017-07-14.

[25]刘文政,何进,李洪文,等. 基于离散元的微型马铃薯仿真参数标定[J]. 农业机械学报,2018,49(5):125-135,142.

Liu Wenzheng, He Jin, Li Hongwen,et al. Calibration of Simulation parameters for potato minituber based on EDEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 125-135, 142. (in Chinese with English abstract)

[26]耿端阳,张道林,王相友,等. 新编农业机械学[M]. 北京:国防工业出版社,2015.

[27]彭正昶,陆祥辉,牛旭东,等.4U-1400型薯类联合收获机刮板输送装置的设计[J]. 中国农机化学报,2017,38(2):7-11,23.

Peng Zhengchang, Lu Xianghui, Nin Xudong, et al. Design on scraper conveyor of 4U-1400 potato combine harvest[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(2): 7-11, 23. (in Chinese with English abstract)

[28]茆诗松,周纪芗,陈颖. 试验设计(第二版)[M]. 北京:中国统计出版社,2012.

[29]金诚谦,郭飞扬,徐金山,等. 大豆联合收获机作业参数优化[J]. 农业工程学报,2019,35(13):10-22.

Jin Chengqian, Guo Feiyang, Xu Jinshan, et al. Optimization of working parameters of soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(13): 10-22. (in Chinese with English abstract)

[30]DB41/T 1010-2015,《甘薯机械化起垄收获作业技术规程》[S]. 郑州:河南省质量技术监督局,2015.

[31]葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2014.

[32]严伟,胡志超,吴努,等. 铲筛式残膜回收机输膜机构参数优化与试验[J]. 农业工程学报,2017,33(1):17-24.

Yan Wei, Hu Zhichao, Wu Nu, et al. Parameter optimization and experiment for plastic film transport mechanism of shovel screen type plastic film residue collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 17-24. (in Chinese with English abstract)

[33]吕金庆,衣淑娟,陶桂香,等. 马铃薯播种机分体式滑刀开沟器参数优化与试验[J]. 农业工程学报,2018,34(4):44-54.

Lu Jinqing, Yi Shujuan, Tao Guixiang, et al. Parameter optimization and experiment of splitter sliding-knife opener for potato planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 44-54. (in Chinese with English abstract)

Design of potato connecting and conveying mechanism for 4UZL-1 type sweet potato combine harvester

Shen Haiyang1, Wang Bing1, Hu Lianglong1※, Wang Gongpu1, Ji Longlong1, Shen Gongwei1,2, WuTeng1

(1.,,210014,; 2.,,211167,)

Sweet potato is an important food crop and energy crop. In order to solve the problems of larger loss rate and high damage rate of 4UZL-1 sweet potato combine harvester during the operation process, a potato connection and conveying mechanism was designed based on the analysis of the structure of 4UZL-1 sweet potato combine harvester and characteristics of domestic sweet potato planting models in this paper. The potato connection and conveying mechanism was mainly composed of a depth limiting mechanism, a digging conveying mechanism, an arc grid conveying mechanism and a scraper chain conveying mechanism. The working parameters were obtained through the kinematic and mechanical analysis of the working process of the mechanism. Aiming at the main evaluation indexes of potato damage rate and loss rate during the transfer and transportation, the Box-Benhnken test was presented on the basis of single-factor test. The angle of the digging conveyor, the conveyor angle of the scraper chain, the conveyor speed of the digging and the conveyor speed of the scraper chain were selected as testing factors. The multiple regression model of evaluation index to each factor was established, and the influence of each factor on operation quality was analyzed, and the optimal structure and operation parameters were obtained. The results showed that the order of the significance influence of factors on potato loss rate from large to small was that the conveyor angle of the scraper chain, the conveyor speed of the digging conveyor, the conveyor speed of the scraper chain and the angle of the digging conveyor. The order of the factors influencing on potato damage rate from large to small was the conveyor speed of the digging, the angle of the digging conveyor, the conveyor speed of the scraper chain and the conveyor angle of the scraper chain. When the forward speed of the machine was 1 m/s, the angle of the digging conveyor was 20°, the conveyor angle of the scraper chain was 68°, the conveyor speed of the digging was 1.2 m/s, and the conveyor speed of the scraper chain was 0.67 m/s, respectively, the potato loss rate was 1.12%, and the potato damage rate was 0.94%. Compared with the predicted values, the relative errors were 3.4% and 1.1%, respectively, the results satisfied the performance requirements of the 4UZL-1 sweet potato combine harvester. The study is benefit for the structure improvement and operation parameters optimization of the sweet potato combine harvester.

agricultural machinery; design; optimization; sweet potato combine harvester; connection and conveying mechanism; response surface

申海洋,王冰,胡良龙,等. 4UZL-1型甘薯联合收获机薯块交接输送机构设计[J]. 农业工程学报,2020,36(17):9-17.doi:10.11975/j.issn.1002-6819.2020.17.002 http://www.tcsae.org

Shen Haiyang, Wang Bing, Hu Lianglong, et al. Design of potato connecting and conveying mechanism for 4UZL-1 type sweet potato combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(17): 9-17. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.17.002 http://www.tcsae.org

2020-05-05

2020-08-31

国家重点研发计划(2016YFD0701604);国家现代农业甘薯产业技术体系建设专项(CSRS-10-B18)

申海洋,助理工程师,主要从事土下果实生产机械化技术与装备研究。Email:1466265003@qq.com

胡良龙,研究员,主要从事土下果实生产机械化技术与装备研究。Email:hurxbb@163.com

10.11975/j.issn.1002-6819.2020.17.002

S225.7+1

A

1002-6819(2020)-17-0009-09