85 t桥式起重机安装施工技术

2020-10-23杜喜喜

杜喜喜,李 汇,代 亮

(中国十五冶金建设集团有限公司,湖北 武汉 430075)

0 引 言

赤峰金剑铜业有限责任公司铜冶炼工艺升级搬迁改造项目熔炼区域(一期工程)建筑、安装工程熔炼主厂房A-B轴1-35线设计有冶金桥式起重机2台,见图1。具体参数为YZ85/40-S20-H21.5/21.5 A7,A-B轴轴线间距22 m、1~35线轴线间距291.8 m,安装标高▽20.000 m(轨面)。

由于该冶金桥式起重机最大起重量为850 kN大于300 kN,属于超过一定规模的危险性较大的分部分项工程。

1 施工步骤及方法

1.1 走台侧主梁安装

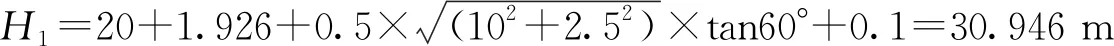

走台侧主梁净重41 t,在地面将隔热板与主梁组装好,组装后重42.583 t。长21 m、宽2.5 m的主梁轮底到小车轨道顶面高1.926 m,安装标高▽20.000 m(轨面)。

Qj1=φ2*Q1=1.1*(42.583+2.319)=49.393t

其中:

Qj1—起升计算载荷;

φ2—起升动载系数,一般取φ2=1.1;

Q1—额定起升载荷(固定吊具与吊挂的载荷之和)。

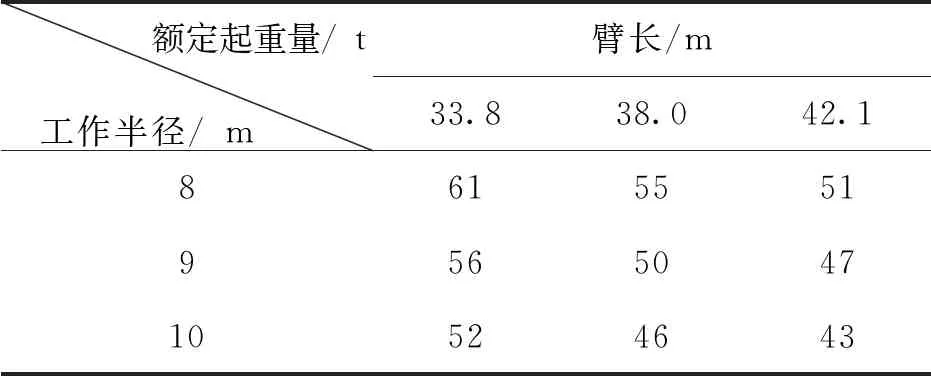

其中240 t汽车吊吊钩重量2.319 t,查徐工240 t吊车性能(见表1)可知240 t汽车吊起重能力满足要求。

表1 徐工240 t吊车性能表

吊装时选择回转半径9 m、臂长38 m的工况,此时走台侧主梁不会与汽车吊主臂相碰,吊装立面见图3。导电侧主梁、主小车、副小车重量接近但小于走台侧主梁,故选用240 t汽车吊对这些物件进行吊装。端梁及其他构件重量远远小于走台侧主梁,本着经济实用的原则,采用25 t吊车进行吊装即可满足需求。

吊装时汽车吊回转中心拟占位于33线与31线中间,31-33线上方已预留安装空间,其轴线间距16.5 m,主梁垂直于安装位置。根据主梁自带4个吊耳,采用四点起吊,控制钢丝绳与水平线夹角不小于60°。钢丝绳与吊耳接触处使用25 t卡环连接,起吊至离地面0.5 m处时,停止起吊使构件稳定30 min左右检查有无问题,无问题继续起吊。当85 t冶金桥式起重机车轮最低点起吊至超过安装标高100 mm后汽车吊旋转90°,人员站在A、B轴标高▽20.000 m的走道平台上使走台侧主梁落下就位,再安装两侧端梁。走台侧主梁吊装前先在主梁就位位置前后分别安装2个临时车挡,使走道侧主梁不会滚动。地面与高空使用对讲机进行指挥。

1.2 端梁安装

端梁重3.467 t,在地面将隔热板与端梁组装好,每件主梁由两个端梁分别与其相应的主梁相联后,形成一个框架。为减少吊车负载以及吊装过程中的重心控制,主梁吊装后再吊端梁,先与主梁组装成U型框架,临时垫置牢固,再吊导电侧主梁。采用25 t汽车吊进行吊装作业。根据设计图纸要求端梁与主梁采用高强螺栓连接。人员站在A、B轴标高▽20.000 m的走道平台上进行螺栓紧固工作。

1.3 导电侧主梁安装

导电侧主梁重37 t,在地面将隔热板与主梁组装好,组装后重38.815 t。长21 m、宽2.5 m、主梁轮底到小车轨道顶面高1.926 m,安装标高▽20.000 m(轨面)。采用240 t汽车吊进行吊装作业。吊装时汽车吊回转中心拟占位与33线与31线中间,主梁垂直于安装位置。根据主梁自带4个吊耳,采用四点起吊,控制钢丝绳与水平线夹角不小于60°。钢丝绳与吊耳接触处使用25 t卡环连接,起吊至离地面0.5 m处时,停止起吊使构件稳定30 min左右检查有无问题,无问题继续起吊。当85 t冶金桥式起重机车轮最低点起吊至超过安装标高100 mm后汽车吊旋转90°(旋转方向与吊装走台侧主梁方向相反)使导电侧主梁落下就位。导电侧主梁吊装前先在主梁就位位置前后分别安装2个临时车挡,使导电侧主梁不会滚动。导电侧主梁就位时,使其与走台侧主梁相互间距离大于小车长度8.6 m并左右方向预留200 mm空间,方便主小车安装。

1.4 主小车安装

主小车重41 t,在地面将隔热板与主小车组装好,组装后重41.264 t。全长8.6 m、宽3.3 m、全高2.7 m,车轮底到车架表面高1.028 m,小车安装标高▽21.926(轨面)。采用240 t汽车吊进行吊装作业完全满足要求。吊装时汽车吊回转中心拟占位与33线与31线中间,主小车平行于安装位置,见图4。

采用两根钢丝绳兜吊,控制钢丝绳与水平线夹角不小于60°。钢丝绳与主小车接触处用橡胶垫或弧形铁片加以保护,起吊至离地面0.5 m处时,停止起吊使构件稳定30 min左右检查有无问题,无问题继续起吊。起吊至超过安装标高100 mm后悬停在空中不动,拉动前必须将导电侧主梁所有抱闸松开,用工具盘动电机与减速机之间的传动轴,使85 t冶金桥式起重机走台侧主梁形成好的U型框架与导电侧主梁组装成整体,再将主小车落下就位到小车轨道上。主小车吊装就位时将与副小车连接处垫平,方便与副小车连接。

1.5 桥架组装

起重机桥架(即走台侧主梁与导电侧主梁)的安装按下列程序进行:

(1)根据现场条件和起吊能力按图及实物对口标记组装桥架。

(2)桥架在组装之前对高强度螺栓的连接面进行火焰和钢丝刷清理浮锈和油污等。

(3)组装前应检查走台侧主梁及导电侧主梁的几何尺寸,如上拱度、旁弯、垂直度、局部波浪度等。

(4)根据安装图纸,将两根端梁的两端用高强螺栓把桥架连成一体,拼装后桥架主要尺寸偏差应符合有关要求。

1.6 副小车安装

副小车重12 t,在地面将隔热板与副小车组装好,组装后重12.132 t。全长8.6 m、宽2.5 m,车轮底到车架表面高1.028 m,小车安装标高▽21.926(轨面)。由于副小车宽度2.5 m小于主梁间距,故采取从2主梁中间吊装副小车,副小车垂直于安装位置,见图5。

采用两根钢丝绳兜吊,控制钢丝绳与水平线夹角不小于60°。钢丝绳与主小车接触处用橡胶垫加以保护,起吊至离地面0.5 m处时,停止起吊使构件稳定30 min左右检查有无问题,无问题继续起吊。起升到高于安装高度100 mm后旋转90度,吊车向前扒杆落下就位。副小车就位后与主小车进行拼装,先连接两端,再连接中间。连接中间时搭设吊架进行施工。根据设计图纸要求主小车与副小车采用高强螺栓连接。人员站在主梁上进行螺栓紧固工作。

1.7 司机室等的安装

按图纸上有关尺寸和技术要求安装平台、扶梯(直梯)、司机室、导电线挡架、导电架、栏杆、导电轨等。搭设吊架进行司机室、楼梯等安装。

1.8 钢丝绳的缠绕

按照厂家安装图纸的钢丝绳绕向示意图,钢丝绳绕过上滑轮组、下滑轮组和平衡架,钢丝绳的一端用压板固定,另一端固定于平衡架上。

1.9 制动器的调整

要求闸瓦张开时在制动轮两侧的间隙处处相等,动作灵活、准确。起升机构制动器必须可靠地支持额定起重量的1.25倍,运行机构的制动器应及时刹住大车或小车,但不能调整过紧,以免车轮严重打滑和引起振动、冲击。制动距离控制在大车≤0.1 V大(m),小车≤0.06 V小(m)(V大、V小;大小车额定速度,以m/min计)。具体调整方法详见制动器产品说明书。

1.10 电气设备安装

(1)电气设备在安装前应严格检查各元器件是否完好无损,绝缘,触点等的性能是否良好,是否受潮等。

(2)电控柜必须安装稳固,垂直偏差<5 mm;电气设备的安装底架必须牢固,垂直度<12/1000 mm。

(3)外接导线按图纸规定位置进行敷设;导线的接头和接线端子(端子板)应保证接触性能良好;敷设在管内的导线不允许有接头;所有电气设备的外壳必须可靠接地。

(4)小车导电架安装要求;能带动线夹滑车行走自如,无卡轨和停滞现象。

(5)电缆按图纸规定位置进行敷设;电缆的弯曲半径≥8倍电缆外径,在运行中电缆不得有碰撞和挤压现象。

(6)无绝缘带电体间或与金属结构的边缘间距离≥30 mm。起重机运行时可能产生相对摆动的部位与金属结构间的距离≥40 mm,接线板,接线头之间最小距离≥12 mm。

(7)起重机整个动力与控制回路的对地绝缘电阻≥1 MΩ(用500伏兆欧表在静态下测量)。如果在潮湿的环境中安装,允许将绝缘电阻的合格标准降低到1 MΩ。

(8)联动台或操作面板上控制器的操纵方向应和其相应机构的运动方向一致。

(9)起重机运行机构运动方向必须调整一致。

(10)在调整电气设备时,必须检查照明和信号设备。在断开进线塑壳断路器时,照明和信号电路不应断电。

(11)电气设备安装完成后,起重机机构中容量最大的电动机起动时,大车电源集中器处的端电压应不低于额定电压的90 %,在此电压下,机构应能可靠地工作和进行各项试验。

作业时严格按照起重作业安全规程及本方案进行施工。桥架组装及小车组装时严格按照有关规范进行螺栓紧固施工。其他件安装严格按照有关规范进行施工。

2 结 语

在我国境内,每年总有几起起重吊装的事故发生,其中一个不可忽略的原因就是在安装过程中,步骤不规范,安装质量差,选用的吊车不满足要求。该文结合现场实际施工,对85 t桥式起重机安装的施工技术进行了总结,对后续的同类型起重机安装吊装提供了指导方法,可有效地减少施工过程中的质量及安全问题。