直弧形板坯连铸机拉坯阻力过大原因分析

2020-10-23吴军

吴军

(新疆八一钢铁股份有限公司炼钢厂)

1 问题的提出

新疆八一钢铁股份有限公司炼钢厂装备四台一机一流板坯连铸机(均为直弧形),自投产以来,铸机状况运行良好,该连铸机主要满足中厚板、热轧卷、冷轧产品的生产需要。近几年,尤其是3#直弧形板坯连铸机频繁出现铸坯拉坯过程中阻力过大,甚至拉不动的现象,多发生在中间包快换结束后的再次起步过程中,往往需要转手动高压拉出,对铸机弧度精度和扇形段等设备的机械构造损伤较大,严重时会出现滞坯,只能停机作业,按照“冻坯”模式处理事故,即将铸坯在直导段下方割断后将结晶器、直导段吊出,再逐次抬起相应扇形段驱动辊后将铸坯返送并分段割断吊出,事故处理时间长,对生产影响很大。

2 铸坯拉坯阻力过大原因分析

铸坯出现拉不动即拉坯力小于拉坯阻力。拉坯力是各扇形段驱动辊拉坯传动力之和;拉坯阻力主要由结晶器摩擦阻力、直弧变弧区铸坯顶弯阻力、二冷支导系统的阻力、铸坯与驱动辊、夹紧辊间摩擦阻力、切割阻力、铸坯与输送辊间摩擦阻力、铸坯自重的下滑力等组成。当拉坯产生的摩擦力足以克服拉坯时的各种阻力,铸坯就能顺利拉出,反之起拉坯作用的驱动辊就会在引锭链板或铸坯上打滑,不能拉出铸坯。

与弧形连铸机相比,直弧形连铸机变形阻力部分多出了铸坯在直导段变弧区的顶弯变形阻力,特别是在中间包快换或长时间低拉速浇注的情况下,进入变弧区的铸坯由于冷却时间延长导致坯壳增厚、铸坯表面温度降低、硬度增大,铸坯变形力增大,铸机拉坯阻力过大,出现“铸坯拉不动”,最终导致直导段辊子不转、铸坯划伤,甚至出现辊子断或轴承破碎的现象。

在生产实践过程中,造成铸坯拉不动有设备和工艺方面的多种因素:如铸机扇形段等辊子或机架漏水,造成铸坯过黑,变形阻力增加;扇形段辊子磨损造成铸坯积渣、卡阻后摩擦阻力增大;铸机弧度精度降低,铸坯变形量增大;铸机开口度变化,造成铸坯鼓肚或挤压变形;系统传动力不足造成拉坯力降低;铸坯中间包快换二次开浇接缝处渗钢;中间包快换时间过长导致铸坯过黑变形、漏钢等。

2.1 设备因素的影响

2.1.1 系统传动力不足造成拉坯力降低

八钢连铸机采用直流并励电机进行调速拉矫,最大起动力矩达到300%。实践证明,铸机13个段中某个电机未启动,对整体铸坯的拉矫和起动影响不大,但在整个电机驱动系统中,部分电机断电或启动力矩不够及电机的不同步起动就会造成铸坯起步拉不动。

实际生产过程中,最常见的情况是:获得开浇起步信号的铸坯不能拉动或铸坯打滑又拉动,反复进行起步-停止-起步操作,可能某次起动就能将铸坯拉走。这是因为得到信号后的部分电机先起动加载负荷,当负荷过大时出现跳电或打滑现象,而后起动的电机又在先起动电机已跳电失去驱动能力后起动加载了负荷,同样因超负荷跳电或打滑。此种情况一个周期内重复出现或叠加出现。

板坯连铸机的机械传动系统是由各段的齿联轴器、行星减速机和万向联轴器组成,将电机驱动力通过辊子施加在铸坯上,要保证力矩在传递过程中尽可能少的消耗,齿联轴器就必须没有过量磨损或破损失效。如齿磨损严重或两齿联轴器的联接螺栓松动时就会出现相对转动,力矩传递比刚性传动滞后,整个系统就出现了不同步,使起动力矩不够。生产实践中常见现象为发现反复起动板坯仍拉不动,部分减速机起动后和底座一起晃动,齿联轴器出现周期性掉齿传动。同时,由于生产的连续性,会造成在高温水汽环境下工作的万向联轴节出现松动失效。

通过计算分析,说明系统传动力与拉坯力的关系。

(1)八钢板坯连铸机扇形段设计理论输出转矩参数:2-6段的额定转矩=9550×7.5/1000=71N/m,最大转矩=71×1.5=107N/m;7-13段的额定转矩=9550×11/1000=105N/m,最大转矩=105×1.5=158N/m;2-6段减速机速比为298,7-13段减速机速比为310。

(2)根据设计值测算输出到扇形段辊子上的转矩为:2-6段的额定转矩=71×298=21158N/m,最大转矩=107×298=31290N/m;7-13段的额定转矩=105×310=32550N/m,最大转矩=158×310=48980N/m。

(3)生产过程中发生拉不动时连铸机实际显示的平均转矩为:2-6段的平均转矩11.6 kN/m;7-13段的平均转矩21.4 kN/m.

由以上数据可以看出,八钢板坯连铸机扇形段转矩输出偏小达不到额定转矩,是造成拉不动的原因之一。

2.1.2 铸机弧度精度降低或开口度变化

铸机开口度变化,尤其是变大的情况下,凝固铸坯的液态部分在静压力的作用下会对凝壳形成挤压造成铸坯鼓肚。正常情况下,鼓肚引起的凝固壳外部与驱动辊之间摩擦力是铸坯在铸机中运行的决定要素,也是形成铸机拉坯力的基本条件。铸机拉动铸坯除考虑电机功率的大小外,还需要考虑每个驱动辊子处鼓肚力允许的拉坯力。

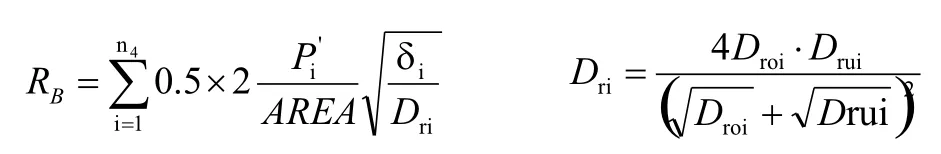

鼓肚引起的拉坯阻力占总拉坯阻力的大约40%,各因素的影响关系见公式[1]

式中:RB—鼓肚引起的拉坯阻力,kN;

Pi—由钢水静压力引起的第i个导辊处的鼓肚力,kN;

Dri—内外弧第对辊子的平均直径,cm;

Droi、Drui—分别为内外弧第i号辊子的辊径,cm;

0.5—与实测值比较给出的修正系数;

AREA—钢液静压力(实际上也是鼓肚力)的修正系数,对于板坯AREA=1;

i—结晶器足辊至连铸机最末一对辊子之间的任意一对辊子;

n4—支撑未完全凝固的板坯的辊子对数。

因此,由于铸机开口度变化而造成的鼓肚拉不动在快换中间包或其它原因造成的停拉速后的二次起步过程中尤为常见。

铸机弧度变化带来的影响除了造成铸坯角部裂纹的缺陷外,还会因为流线精度偏差造成铸坯变形阻力增大,使起动力矩增大,铸坯拉不动。目前,绝大多数的板坯连铸机的弧度精度仅能通过冷态检测反馈。由于拉坯停止后,作用在铸坯上的拉坯力消失,受力作用下的各扇形段恢复,致地脚螺栓拉升变形、氧化铁皮富集垫起、设备本体氧化等带来位移间隙滑动前的状态,通常的测量手段无法跟踪其变形量。但在实际生产过程中,由于拉速停止,流线内铸坯在冷却的作用下坯壳变厚,已发生的变形量无法再被修正,导致二次起步的铸坯拉不动。此现象在直导段的变弧区,尤其是悬挂式直导段表现尤为明显。

八钢板坯连铸机流线弧度控制精度要求1±0.3mm,停机检测只要大于标准范围就必须检修调整,精度质量要求控制在90%以上。实践表明,弧度及开口度精度质量低于75%,板坯质量事故和拉坯起不动的事故发生频繁。

2.1.3 扇形段辊子磨损的影响

铸机由于检修时点检不到位造成的扇形段辊子磨损积渣、漏水等情况,尤其是扇形段内弧漏水,会导致铸坯局部过冷、变形量增大;积渣,会在铸坯表面形成刨花状或楔铁状附积物,造成阻力增大。达到一定程度后就会出现拉不动的情况。

2.2 工艺操作的影响

2.2.1 中间包快换时间的影响

由于操作过程中准备工作及作业规范不明确,导致铸坯在铸机中长时间静止而没有新的钢水补充,坯壳在辊子间尤其是段间会产生鼓肚应变,直弧形连铸机因垂直高度大表现更为明显。同时,由于高温铸坯的长时间停滞会造成辊子局部受热不均匀而产生挠曲变形,有些变形量可以在一定时间后恢复,而有的是不可恢复的。这种快换中间包时间过长的操作会使辊缝精度降低,造成拉坯阻力增大,从而导致驱动电机跳闸铸坯拉不动,严重情况下会对辊子、轴承造成断裂、漏水等设备损坏。

2.2.2 中间包快换过程中冷却过强

中间包快换过程中,由于铸坯处于蠕动状态,往往采取铸机状态切换的方法来避免冷却过强。铸坯冷却过强会导致坯壳增厚变硬,变形力增大,特别是直导段变弧区承受的变形力增加更为明显。实际生产中会发生没有及时转换模式造成冷却过强而出现的铸坯拉不动现象。

2.2.3 结晶器内铸坯接缝渗钢

在中间包快换过程中,由于结晶器内的坯壳的冷却收缩形成与铜板间的空隙,新开浇的钢水会从坯壳与结晶器间缝隙里渗出,在新旧铸坯重接处表面(特别是侧弧)形成具有一定强度和厚度的钢水绺子,这些渗出钢水会增加结晶器与坯壳间的摩擦力,不但会造成拉坯阻力增大而导致铸坯拉不动,严重时还可能自接口处拉裂造成漏钢。

3 采取的措施

针对铸坯拉不动的影响因素,从设计、精度控制、生产操作等方面进行了归纳,见表1。

表1 铸坯拉不动的影响因素

3.1 设备维护采取的措施

(1)通过加强点检维护,保证机械传动系统和电机传动系统设备性能良好,螺栓不松动,联轴器不损坏、不松动。

(2)提高扇形段输出转矩达到额定转矩,进一步测算扇形段负荷分配,同时核算连铸热换中包过程的拉坯阻力。

(3)加强扇形段弧度和开口度精度的定期检测和精度控制管理,具体包括检修过程的质量监控、辊缝测量仪的使用、对弧及辊缝检测矫正、周期性进行扇形段积渣的清理。

(4)正常浇铸及出现拉不动情况时驱动辊压力控制要求见表2。

表2 直弧形板坯连铸机驱动辊压力控制要求

3.2 工艺操作方面采取的措施

(1)进一步规范了中间包快换的操作方法和作业要求。严格控制铸坯在铸机内的停留时间和事故状态下的冷却制度;

(2)保证各冷却水系统状况良好;

(3)细化中间包快换操作过程中结晶器保护渣及封顶件的使用要求。

采取对应措施后,3#直弧形板坯连铸机拉不动板坯的问题得到有效改善,发生频次大幅下降。

4 结束语

板坯连铸机拉坯阻力过大,导致连铸坯拉不动。从设备和工艺两方面进行了系统分析,针对设备点检维护、连铸扇形段的负荷优化分配,对连铸扇形段的开口度、辊缝定期检测和及时矫正,严格控制连铸板坯在铸机内的停留时间,细化故障状态下的冷却制度,保证冷却水系统正常运行。等调整优化后,取得了显著效果。目前已在八钢四台板坯板坯连铸机上推广应用。