八钢2500m3高炉工序能耗分析

2020-10-23吴瑞琴王雪超

吴瑞琴,王雪超

(新疆八一钢铁股份有限公司制造管理部)

1 概况

钢铁生产的能源消耗中,炼铁能耗占钢铁企业生产总能耗的50%以上,是能源消耗大户。降低炼铁消耗,也是钢铁企业节能减排的重点。在降低高炉炼铁能耗中,重点是降低焦比和燃料比,同时回收能源。

八钢高炉炼铁拥有三座2500m3高炉,设计年产铁水525万t,采用了TRT、干法除尘、热风炉余热回收等较为先进的工艺技术。近几年通过技术改造、工艺优化,2500m3高炉工序能耗呈现下降趋势,即从2011年的436kgce/t降至2014年的390kgce/t,受多种因素的影响,高炉能耗虽有所反弹,至2019年控制在420kgce/t以下。

2017年受环保影响,八钢炼铁承受巨大的节能减排压力。为提高企业的竞争力,通过节能降耗措施实现经济效益最大化,不断增强竞争力。

2 八钢2500m3高炉工序能耗状况

2500m3高炉工序能耗主要由燃料消耗、动力消耗及能源回收组成。其中燃料消耗主要为焦炭(包括小块焦)、煤粉及煤气消耗量。动力消耗包括鼓风、电、氧气、氮气等的消耗。能源回收包括荒煤气回收和发电等。亦包含喷煤系统的燃料及动力消耗,2011年~2019年八钢2500m3高炉工序能耗见表1。

表1 八钢2500m3高炉工序能耗消耗情况

2015年受钢铁行业大环境的影响,2500m3高炉限产并轮番检修,致能耗指标上升。

八钢2500m3高炉在近几年的运行过程中,部分能耗折标系数多次进行了调整,至目前为止基本与国标统一。为便于数据的比对,将自2011年起折标系数均按现有的标准进行修正。

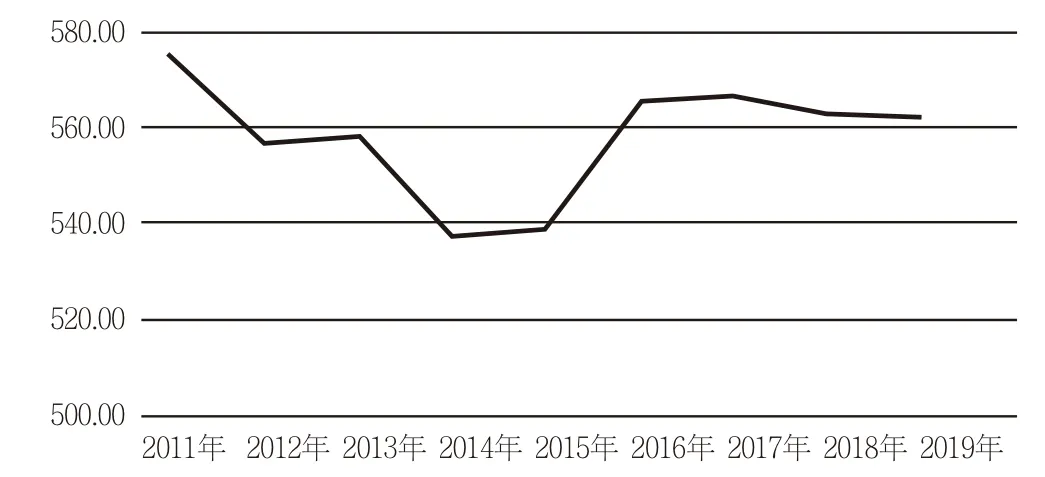

从表1可知,在不考虑回收的情况下,燃料消耗占总消耗的9 6%,动力占总消耗的4%,所以2500m3高炉工序的节能降耗的工作重点是如何降低燃料消耗,同时要关注动力消耗的管理。八钢2500m3高炉2011年~2019年其工序能耗变化如图1所示。

图1 2011年~2019年八钢2500m3高炉工序能耗趋势 kgce/t

八钢2500m3高炉的工序能耗呈现中间低、两头高,但总体有所降低。由2011年的436kgce/t降至2019年的417kgce/t,降低19kgce/t,取得较好的经济效益。其中燃料消耗从2011年的604kgce/t降至58kgce/t,下降了23kgce/t,动力消耗基本维持在约22kgce/t。煤气回收受焦比影响,由190.9 kgce/t降至183kgce/t,TRT发电自投运以来,基本维持在5~6 kgce/t。

3 2500m3高炉工序能耗变化的分析

八钢三座2500m3高炉采用了先进的工艺技术和设备。2011年~2019年高炉利用系数、焦比、煤比、煤气中CO2的含量等指标均有了较大的变化(见表2)。特别是2011年至2014年期间,利用系数上升明显,提高了0.25t/m3·d,人炉焦比降低30kg/t,煤比升高了30kg/t,煤气利用率提高了1.11%。至2015年,受外部市场大环境的影响,高炉处于轮番检修的控产状态,高炉主要技术经济指标较前期有所下滑,部分指标出现波动,主要是利用系数降低,焦比有所上行。自2018年起,高炉整体指标逐步改善,亦决定了高炉工序能耗的不断改进。探究其原因,可概括为以下几个方面:原燃料质量的稳定、高炉冶炼操作技术水平的提升、能源的二次利用等。

表2 2011年~2019年炼铁主要技术经济指标

3.1 原燃料质量的稳定

原燃料是高炉炼铁的基础,配煤配矿是降低能耗的关键。为确保焦炭在高炉中的骨架作用。自八钢2500m3高炉投产以来,八钢自产焦炭质量亦处于不断摸索的过程。为满足生产要求,焦化调整配煤比前都要进行大量单孔焦试验,防止焦炭质量出现非预期的波动,在推进配煤攻关的过程中,确保焦炭冷态强度指标在88%以上。同时结合外购焦炭厂家多的状况,通过持续跟踪,逐步优化选择几家质量较为稳定的焦炭厂作为主要供应点,保证了焦炭质量的稳定。

配矿方面亦坚持粗粮细作,确保高炉入炉矿品位在56%以上。烧结工序克服原料品种多、成分复杂等不利因素,严格控制过程参数,确保烧结矿的转鼓强度稳定在81%。同时稳定球团矿品种,确保进厂球团矿的转鼓强度在90%以上。

通过一段时间的运行,自2018年,高炉燃料比相对前期有所降低,见图2。

图2 2011-2019年八钢2500m3高炉燃料比趋势 kg/t

3.2 高炉冶炼技术水平的提升

近几年为提高高炉冶炼操作技术水平,炼铁技术人员分析了大量操作数据并结合外围条件,大胆探索高炉操作规律。特别是自2015年起,逐步改变以往过分依赖焦炭热态性能指标对炉况起决定的惯性操作,根据新疆焦煤资源状况,建立起以焦炭粒度、冷态质量指标进行综合判断的冶炼操作方法。且根据不同条件,采取不同的操作制度和操作方针,规范并优化操作方法,确保稳定的操作。在促进炼铁技术经济指标提高及节能降耗方面发挥了重要作用。特别是2011~2015年入炉焦比从461kg/t降至392kg/t,煤比从75kg/t提至103kg/t,燃料比降低38kg/t且至2014年工序能耗降至390kgce/t,达到历史最低点,亦使高炉富氧大喷煤、高风温、高顶压等的节能操作制度成为可能。

3.3 炉衬喷涂技术应用

高炉炉衬喷涂是降低焦比的辅助手段,其优点是可使炉型趋于规整,煤气分布合理,高炉顺行状况改善,同时减少了高炉炉体的散热,减少焦炭消耗。八钢于2014年在A高炉使用炉衬喷涂技术,降焦效果明显。后期结合高炉停炉,作为辅助手段,在开炉过程中亦对高炉部分区域使用炉衬喷涂。

3.4 加强余热余能回收及能源动态管理

3.4.1 高炉煤气压差发电技术的应用

高炉炉顶余压发电是利用炉顶煤气剩余压力使气体在透平内膨胀做功,推动透平转动,带动发电机发电。八钢2500m3高炉全部采用此技术,并紧随高炉生产相继投用,其发电量由期初的32kWh/t提高至目前的40kWh/t以上。

3.4.2 热风炉烟气余热进行回收利用

将热风炉的烟气首先用于对热风炉烧炉空气和煤气双预热,这种方式特别适用于缺乏高热值煤气状况,实现热风炉单烧低热值高炉煤气条件下,热风温度在1150℃以上,产生的废气由喷煤的烟气引风机引入燃烧炉重复利用。

3.4.3 高炉冲渣余热回收及废水循环利用

2018年6月高炉冲渣余热回收项目启动,并于2019年完工。该项目在采暖季可从高炉冲渣水中提取近50%以上的热量代替厂区内24万m3建筑部分供热蒸汽,在非采暖季可实现57t/h浓盐水处理能力,冲渣余热得到有效回收。

另外,结合冲渣对工业废水的适应性较强的特点,充分回收部分区域废水用于冲渣生产。目前已实现发电废水、脱硫废水、厂区生活污水等经过处理引入高炉的冲渣池内循环利用,降低了新水耗量,减少废水外排,实现节能减排。

3.4.4 加强能源动态控制和管理

为强化节能工作,炼铁各单位均采取措施加强能源动态控制和管理。并将主要的能耗指标分解到班组,纳入绩效考核。在用电方面加强日常管理,大部分区域实行人走灯灭、对开机率不饱和的工序实行错峰运行,降低费用。并在每月的成本分析中进行通报,能耗由原来的78.5kWh/t降低到现在的38.5 kWh/t,能源管理初见成效。

4 进一步降低能耗的方向

八钢2500m3高炉的工序能耗虽然进步很大,但与其它兄弟单位厂家相比,仍有较大差距,还需要努力。

4.1 稳定入高炉原料品质

八钢入炉原料水平与前几年相比,虽然有较大幅度提升,但与兄弟其它单位厂家相比起来仍有较大差距。近几年为充分利用烧结矿产量优势,通过配加部分低品质高硅块矿,提高烧结矿比例,降低高炉配矿成本,使得入炉原料品位受到影响。

4.2 风温需进一步提升

高风温是高炉节能生产最经济的措施。在高炉内可以100%的有效利用。热风带入的物理热占高炉热量收入的2 0%~3 0%,热风温度每升高100℃,可降低焦比20~30kg/t,是炼铁节能降耗的重要手段。

目前八钢高炉受一些装备老化、工艺备件的影响,风温水平逐年下降。至目前基本维持在1050℃左右,今后还需通过技术改造来提高风温。

4.3 提高喷煤比、提高富氧水平

喷吹煤粉是高炉节焦降耗强化冶炼采取的主要措施之一,八钢入炉品位低,渣比高。提高煤比后,未燃煤粉增加,顺行变差,技术经济指标难以提高。为此必须提高富氧率,保证煤粉充分燃烧,提高理论燃烧温度,确保炉缸下部活跃,促使高炉焦比的降低。受多种限制因素影响,八钢的喷煤水平基本维持在100kg/t铁以内,也是富氧率持续较低的限制性环节。

5 结束语

八钢高炉节能降耗的实践表明:原料质量的持续稳定是降低高炉工序能耗的关键,通过近两年的持续推进,效果显著;精料是高炉节能降耗最根本的前提,八钢应进一步提高入炉品位;高富氧、大喷煤、高风温是进一步实现节能降本的努力方向。