无内胎钢制车轮高强度钢等代设计

2020-10-22孙跃

孙 跃

(江苏大学 东海机械汽配研究院,江苏 连云港 222300)

钢制无内胎车轮一般由钢板卷制的轮辋和旋压成形的轮辐焊接而成,安装无内胎轮胎,利用胎圈座和轮缘结构与轮胎贴合防止漏气。随着汽车节能和轻量化要求的深入,采用高强度材料代替低强度材料从而减少材料厚度是一个简单而有效地降低汽车质量的方法。在保持结构强度不降低的情况下,采用高强度钢板代替普通钢板已经在货车车架、车厢上得到应用[1]。车轮是汽车重要的安全部件,属于非簧载质量,轻量化设计可以有效提高汽车燃油经济性和操控性。因此借鉴车架和车厢轻量化设计经验,在保证车轮的强度、刚度和疲劳寿命不低于原设计的情况下,将等代设计的方法引进车轮设计中,结合有限元仿真分析技术,将低强度厚钢板替换为高强度薄钢板成为一种现实需要。

1 高强钢等代设计

1.1 原方案

某型汽车车轮规格为22.5 in×9.0 in(轮辋直径×宽度,即57.15 cm×22.86 cm),采用15°深槽轮辋结构。轮辋厚度为7 mm,材质为380CL;轮辐厚度为14 mm,材质为Q235。轮辐上均布10个通风孔和10个螺栓连接孔,螺栓孔分度圆直径φ335 mm,车轮结构参数具体见表1。

表1 车轮结构材料性能Table 1 Material properties of wheel structure

1.2 等代设计

在保证车轮几何尺寸不变、性能设计符合要求、制造工艺变化不大的前提下,采用高强度钢是实现车轮轻量化的最直接方式。参考车架和车厢的等代设计方法,高强度钢板等代壁厚计算公式为[2]:

(1)

式中:T1为原钢板厚度,mm;T2为替代钢板厚度,mm;Re1为原钢板屈服强度,MPa;Re2为替代钢板屈服强度,MPa。

如果轮辋部分用590CL钢板替换原380CL钢板,替换后钢板屈服强度取540 MPa,根据公式(1)求得替换后590CL的理论厚度T2为:

对上述数据进行圆整,取替换后的轮辋厚度为5.5 mm、轮辐厚度为12 mm。

2 疲劳性能试验方法

根据国标GB/T 5909—2005《商用车车轮性能要求和试验方法》[3]的要求,车轮设计完成后要分别进行弯曲和径向疲劳试验,检测车轮的安全性能,要求试验后的车轮在渗透测试法下无明显可见裂纹。弯曲疲劳试验让车轮承受一旋转弯矩模拟连续转弯状态,试验原理如图1所示;径向疲劳试验是车轮装胎充气后承受一定径向载荷模拟道路行驶状态,试验原理如图2所示。

图1 弯曲疲劳试验示意图 Fig 1 Schematic diagram of bending fatigue test

图2 径向疲劳试验示意图Fig 2 Schematic diagram of bending fatigue test

弯曲疲劳试验中的弯矩M可根据公式(2)确定。

M=(μ·R+d)Fv·S

(2)

式中:μ为摩擦系数,取0.7;R为轮胎静负荷半径,m;d为车轮的偏距,m;Fv为车轮最大额定载荷,N;K′为弯曲试验强化试验系数,取1.6。

径向疲劳试验中的径向载荷Fr可根据公式(3)确定。

Fr=Fv·K

(3)

式中:Fv为车轮最大额定载荷,N;K为径向试验强化试验系数,取1.6。

根据经验以试验轮胎的设计载荷为参考,Fv取为35 500 N,经计算可确定弯矩M为20 000 N·m,径向载荷F为56 800 N,作为后续弯曲和径向有限元仿真分析的载荷条件。

3 有限元仿真

3.1 原方案分析结果

弯曲试验可直接根据物理试验形式建模进行有限元分析,径向试验由于要安装轮胎充气后试验,考虑到胎圈座与轮胎非线性接触的复杂性,径向疲劳仿真根据Stearns等[4]的研究成果对胎圈座处施加余弦分布载荷等效轮胎传递的径向载荷。由于试验转速远低于车轮的一阶固有频率,可采用载荷步静态结构分析模拟动态分析的方式,将车轮一周36等份,每10°设置一求解步,进行逐载荷步求解。

根据相关研究,离心力对疲劳寿命影响不大,在仿真中可不予考虑[5]。车轮在试验中处于复杂的应力状态,为便于分析,以Von-Mises应力状态作为分析判断的标准,对原方案分别进行弯曲疲劳试验和径向疲劳试验仿真,得应力云图分别如图3、图4所示,变形云图分别如图5、图6所示。

图3 弯曲试验应力云图Fig 3 Bending test stress diagram

图4 径向试验应力云图Fig 4 Radial test stress diagram

图5 弯曲试验变形云图Fig 5 Bending test deformation diagram

图6 径向试验变形云图Fig 6 Radial test deformation diagram

由图3可知,在弯曲试验仿真分析中,最大等效应力出现在轮辐螺栓孔处,值为166.3 MPa,小于Q235的屈服强度235 MPa;由图5可知,弯曲试验等效变形分布情况与应力分布相对应,最大变形出现在最大等效应力螺栓孔处,值为0.244 mm。由图4可知,在径向试验仿真分析中最大等效应力出现在气门嘴处,值为133.46 MPa,小于380CL的屈服强度320 MPa;由图6可知,径向试验等效变形最大值出现在轮缘处,值为0.450 mm。

3.2 新方案分析结果

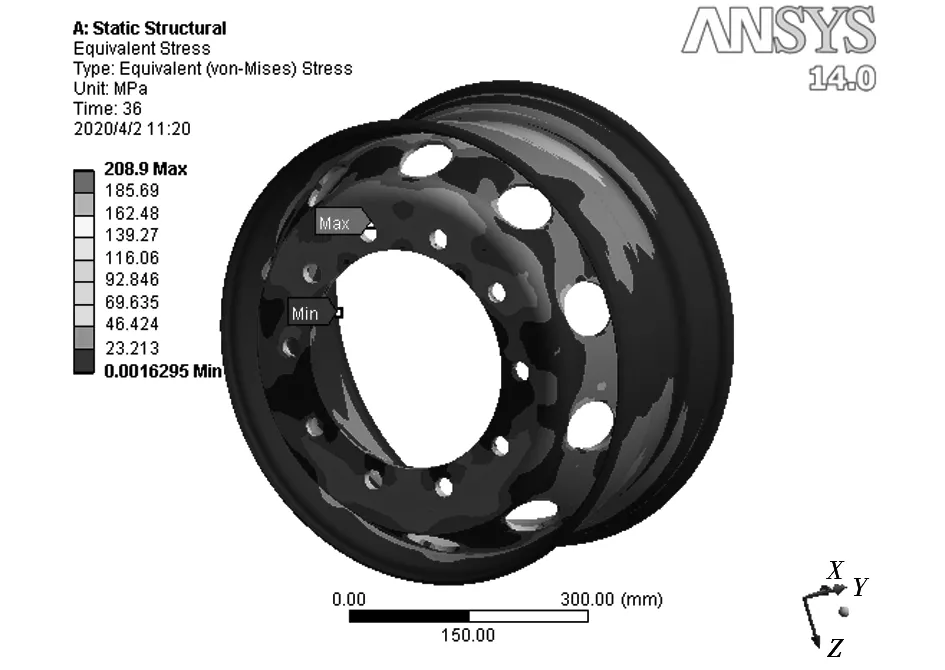

根据等代设计方案中的轮辋和轮辐厚度,重新建模并导入有限元软件分别进行弯曲疲劳和径向疲劳的仿真分析,得到应力云图分别如图7、图8所示,变形云图分别如图9、图10所示。

图7 弯曲试验应力云图Fig 7 Bending test stress diagram

图8 径向试验应力云图Fig 8 Radial test stress diagram

图9 弯曲试验变形云图 Fig 9 Bending test deformation diagram

图10 径向试验变形云图Fig 10 Radial test deformation diagram

由图7可知,在新车轮的弯曲试验仿真分析中,最大等效应力出现在轮辐螺栓孔处,值为208.9 MPa,显然材料减薄后应力明显增大,但仍小于380CL的屈服强度320 MPa;由图9可知,最大变形出现在最大等效应力螺栓孔处,值为0.325 mm。 由图8可知,在径向试验仿真中,最大等效应力出现在胎圈座处,值为152.15 MPa,远小于590CL的屈服强度540 MPa;由图10可知,最大变形出现在与胎圈座相邻的轮缘处,值为0.653 mm。

在分别同图3、图4对比后,发现采用高强钢减重后,弯曲和径向等效应力都增加,其中弯曲试验等效应力增加较多,但都没有超过材料允许的强度极限,因此等代方案还是可行的。

3.3 疲劳分析

由等效应力可以看出替换后的强度均符合设计要求,但仍需要进行疲劳寿命分析。现采用名义应力法,根据材料的S-N曲线即应力-寿命曲线估算车轮的疲劳寿命(S-N曲线是指材料在应力幅S水平下发生疲劳破坏时的应力循环次数N与S的关系曲线)。由于没有590CL钢的S-N曲线,现根据经验公式近似求出材料的S-N曲线,然后对其进行修正。

经验公式采用双对数公式的形式[6]:

lgN=a+b·lgS

(4)

式中:N为循环次数;S为应力幅,MPa;a为材料常数;b为修正系数。

初步估算疲劳寿命,可以根据极限抗拉强度Su和疲劳极限强度Se(106次循环时的应力幅S6)的经验公式来计算S6和S3(103次循环时的应力幅)的值。当Su<1 400 MPa时,S6=Se≈0.5Su;当Su>1 400 MPa时,S6=Se≈700 MPa。103次循环时的应力S3近似等于0.9Su[7]。

根据零件的名义应力和S-N曲线估算的疲劳寿命较可靠。由于590CL钢没有S-N曲线,因此在根据经验公式近似求出590CL钢的S-N曲线时,需要对其进行修正,将材料的应力S修正为零件的应力S′。修正公式为[8]:

(5)

式中:kf是疲劳缺口系数,对于焊接结构取1;ε是尺寸系数,取0.8;β是表面质量系数,取0.98;CL是加载方式,对钢取0.85[9]。

将各系数值及590CL的极限抗拉强度630 MPa代入,求得修正后的车轮S-N曲线公式为lgN=33.318-11.765×lgS。

利用Workbench中的疲劳分析模块和求得的S-N曲线,得到弯曲试验和径向试验的疲劳寿命和安全系数,如图11~图14所示。如将GB/T 5909—2005中对22.5 in×9.0 in(轮辋直径×宽度,即57.15 cm×22.86 cm)车轮弯曲试验最低30万次、径向试验最低50万次的循环次数作为设计寿命,则图11和图12中的仿真结果都能达到循环100万次以上,远高于设计寿命;同时,仿真中弯曲试验的危险点出现在螺栓连接孔,径向试验仿真的危险点出现在风孔处,与物理试验的实际情况相符合。从图13、图14可以看出,弯曲试验和径向试验的安全系数都能达到1以上。显然,等代设计方案可行。

图11 弯曲试验仿真疲劳寿命 Fig 11 Bend test simulation fatigue life

图12 径向试验仿真疲劳寿命Fig 12 Radial test simulation fatigue life

图13 弯曲试验仿真安全系数 Fig 13 Safety factor of bend test simulation

图14 径向试验仿真安全系数Fig 14 Safety factor of radial test simulation

从应力和疲劳寿命分析结果可以看出,采用590CL和380CL钢分别进行轮辋和轮辐材料的等代轻量化后,车轮无论是最大应力、疲劳寿命还是安全系数,都符合国家标准中的安全要求,并且具有足够的安全余量;当然,改换材料后的最大等效应力有所增加,但弯曲试验轮辐处的最大等效应力与材料的屈服强度比由0.71降至0.65,径向试验中轮辋处的最大等效应力与材料的屈服强度比由0.41降至0.29,从比值看轮辐处更容易出现裂纹。

事实上,受限于原车轮安全系数的设定,以原车轮方案为基础的高强度钢代换,在满足疲劳强度的前提下,并没有达到最佳的轻量化设计,还有进一步的改进空间。

4 成本分析

采用高强钢进行等代设计后,轮辋由7 mm减至5.5 mm,质量降低6.2 kg;轮辐由14 mm减至12 mm,质量降低2.9 kg,单只车轮整体质量减重9.1 kg。制造工艺方面,适当提高旋压和卷形的压力,同时根据590CL钢的机械性能调整轮辋焊缝闪光对焊的工艺参数和顶锻参数,避免扩口工序焊缝开裂;轮辋和轮辐焊接方面调整了埋弧焊接的工艺参数和焊丝、焊剂。因此,如以单只车轮计算,不考虑板材套料时的损耗,根据零件质量估算材料成本,则轮辋部分降低成本4.2元,轮辐部分降低成本2.7元,焊丝焊剂增加成本1.2元,合计降低成本5.7元,即在高强钢进行等代设计后,不仅实现了车轮轻量化,而且还降低了车轮的成本。

5 结论

以汽车轻量化为目的,参考车架和车厢轻量化设计经验,对原车轮进行高强钢的等代优化。利用SolidWorks软件对车轮进行三维建模,使用ANSYS软件对车轮进行了弯曲和径向的疲劳试验有限元仿真,结果表明采用高强钢进行轮辋和轮辐等代设计后,单只车轮整体质量减少9.1 kg,成本降低5.7元;同时,在强度满足设计要求的情况下,车轮的疲劳寿命也符合GB/T 5909—2005标准的要求,弯曲试验和径向试验的安全系数都能达到1以上。显然,采用高强钢等代设计后,车架和车厢的壁厚计算公式在钢制车轮轻量化的计算上也是可行的。

采用名义应力法进行疲劳分析,需要测得车轮承受的交变应力与循环周次间准确的对应关系,但在设计阶段采用经验公式估算材料的S-N曲线方程不失为一个简单快捷的方法。