基于流固耦合的防滑差速器内部流场数值分析与优化

2020-10-22张书诚

鲁 磊,肖 欢,周 宁,张书诚

1.安徽职业技术学院 汽车工程学院,安徽 合肥 230011;2.合肥工业大学 汽车与交通工程学院, 安徽 合肥 230009

随着汽车的普及,人们对汽车安全性能和操作性能的要求越来越高。防滑差速器作为汽车底盘传动系统核心部件之一,其内部齿轮在工作过程中高速旋转极易造成壳体内部压力分布不均,进而影响齿轮的润滑以及防滑差速器总成的冷却。因此,防滑差速器性能的好坏对汽车的动力性、通过性及燃油经济性具有直接影响。为此,需要对防滑差速器内部流场进行分析研究。

防滑差速器内部流场存在比较复杂的两相流问题,基于流固耦合的分析方法是学术领域经常采用的研究两相流问题的方法。近年来国内外专家学者采用此方法对齿轮传动的两相流问题进行了大量的研究,如陈黎卿等[1]在建立分动器齿轮机构三维数模的基础上,采用软件仿真和试验相结合的方法开展分动器壳体内部流场研究;王延忠等[2]以航空直齿轮为研究对象,通过软件仿真和理论计算进行了齿轮喷油润滑油气两相流分析;高超等[3]通过仿真软件对高速齿轮箱内齿轮啮合过程中的润滑油分布及内部压力场变化情况进行分析;李俊阳等[4]综合考虑了温度、失效等因素对齿轮传动的影响。

基于流固耦合的流场数值分析能够较好地对齿轮啮合过程中内部流场的流动特性及规律进行分析,本文在流固耦合理论的指导下,用Xflow软件建立了防滑差速器的三维仿真模型,通过建立探测点的方式得到不同齿轮转速和不同浸油深度下内部流场的变化规律,分析内部润滑油的运动轨迹,进而研究防滑差速器壳体内部齿轮传动的流场特性。

1 流体力学理论

工程技术领域进行流体分析时大多以流体连续性假设为基础,计算过程需要满足N-S偏微分方程组[5]即流体连续性方程、动量守恒方程和能量守恒方程的组合。其通用表达式为:

(1)

式中各项依次为瞬态项、对流项、扩散项和源项。

格子玻尔兹曼方法(Lattice Boltzmann Method,简称LBM)是一种介观尺度模拟的以粒子分布演化方程为基础的流体力学计算方法。与传统的CFD软件相比[6],其控制方程的对流项是线性的,同时该方法具有良好的稳定性和二维精度。LBM模型由3部分组成,分别是:粒子、离散速度、平衡态分布函数及分布函数的演化方程。

模型的平衡态分布函数为:

(2)

式中:ρ为流体密度,kg/m3;u为宏观速度,m/s;ci为离散速度,m/s;cs为格子声速,m/s;ωi为权系数。

模型中的碰撞演化方程如下:

fi(x+ciδt,t+δt)-fi(x,t)=

(3)

式中:fi(x+ciδt,t+δt)表示t+δt时刻x点处速度为ci的分子数;fi(x,t)表示t时刻x点处的分子数;τ为系数。

防滑差速器内部齿轮在高速旋转的时候会把壳体内部的润滑油搅动起来,产生湍流现象,因此在分析计算时需要引入湍流模型。本文采取的湍流模型为Automatic,在Xflow中设置Automatic模型时,软件默认采用的的模型为Wall-Adaping Local Eddy(简称WALE模型)。WALE模型在近壁面和远壁面以及层流和紊流两种情况下都具有良好的性能,且该模型恢复了湍流边界层直接求解时的渐近特性,在尾迹外剪切区域不增加人工湍流黏度。WALE模型的亚格子涡黏系数为:

(4)

Ls=min[kd,cwV1/3]

(5)

2 防滑差速器内部流场数值分析

2.1 流场分析模型建立

以某四驱汽车所使用的防滑差速器为研究对象,在三维绘图软件中建立简化后的差速器总成三维数模,并导入到Xflow软件中,建立其流体力学模型,如图1所示。

1—动力输出轴1;2—齿轮组;3—从动齿轮;4—行星架;5—动力输出轴2。图1 简化后的壳体流体力学模型Fig 1 Simplified hydrodynamic model of shell

2.2 仿真条件设置

根据防滑差速器内部部件的实际运动状况,将整个流体力学模型分成两部分:一部分为固定支撑的差速器壳体,另一部分是转动的齿轮机构[7]。

防滑差速器工作时,壳体内部的润滑油被高速旋转的齿轮搅动起来,形成气体和液体两个相,因此在流体模型上将其设置为多相流模型。考虑到防滑差速器内气体较少,可将模型设置为自由表面流。自由表面流具有快捷的液面高度输入方式,考虑到实验研究因素,选用自由表面流模型。软件设置时将初始压力场设为0,考虑重力作用,将重力加速度g设为9.8 m/s2;开启两相交界面表面张力选项,设置表面张力为0.032 4 N/m。润滑油及空气的主要参数设置如表1所示。

表1 环境变量及材料属性设置 Table 1 Setting of environment variables and material properties

在求解设置模块将仿真时间设置为3 s,库郎数采用默认设置,格子数设为0.015 m,加密方式采用adaptive refinement;将壳体设置为固定支撑,齿轮运动形式设置为旋转运动。仿真过程中建立的监测点probe坐标为(0.05,-0.08,-0.4)。

2.3 仿真结果分析

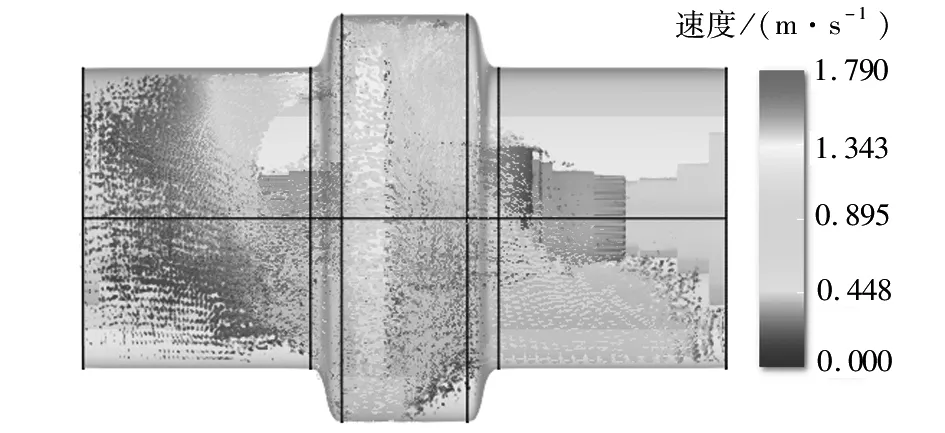

2.3.1 不同齿轮转速的结果分析

为了得到不同工况下差速器壳体内部流场情况,初始润滑油液面高度设置为0.04 m,即初始润滑油液面高出防滑差速器半轴齿轮中心点0.04 m,如图2所示。齿轮运动形式设置为强迫运动,同时转速分别设置为500 °/s、786 °/s、1 500 °/s,以模拟3种工况。

图2 初始页面高度设定Fig 2 Initial page height setting

通过仿真得到3种工况下的速度分布云图以及监测点的速度变化规律曲线,分别如图3、图4所示。

a 500 °/s

b 786 °/s

c 1 500 °/s图3 不同齿轮转速下油液的速度分布Fig 3 Oil velocity distribution under different gear speeds

图4 不同齿轮转速下监测点的速度曲线Fig 4 Speed curve of monitoring points at different gear speeds

由图3、图4可知:随着齿轮转速的增大,油液中速度也在增大;监测点处的速度随着转速的增大也随之增大,其中1 500 °/s工况油液中速度最大,但其速度波动性也最不稳定(0.5 s左右波动开始逐渐稳定攀升,1.8 s时速度波动达到稳态平衡);500 °/s工况油液中速度最小,呈现波动趋势先增大后降低的趋势,并在0.8 s左右速度波动达到稳态平衡。由此得出结论,随着齿轮转速的增大,油液中速度增大,速度波动达到稳态所需要的时间增大;在各工况下润滑油液均随齿轮转速增加而逐渐发生飞溅,并迅速达到最大飞溅程度,随后飞溅程度慢慢降至最低,最终以趋于稳态波动状态运行。

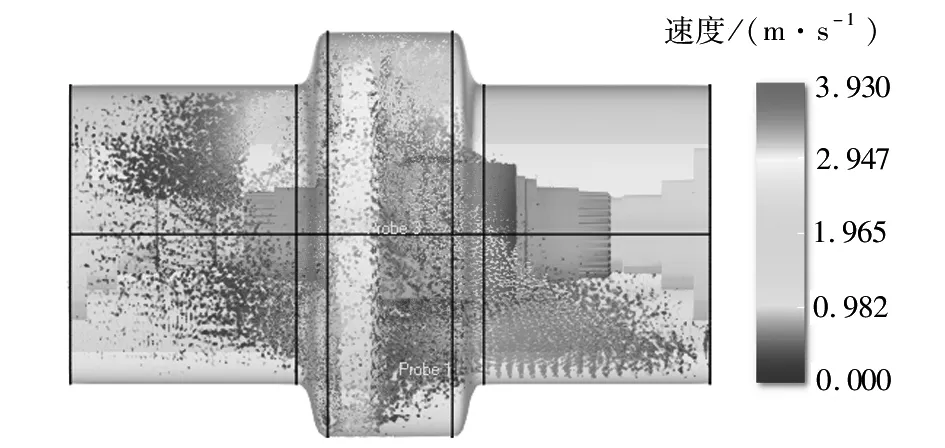

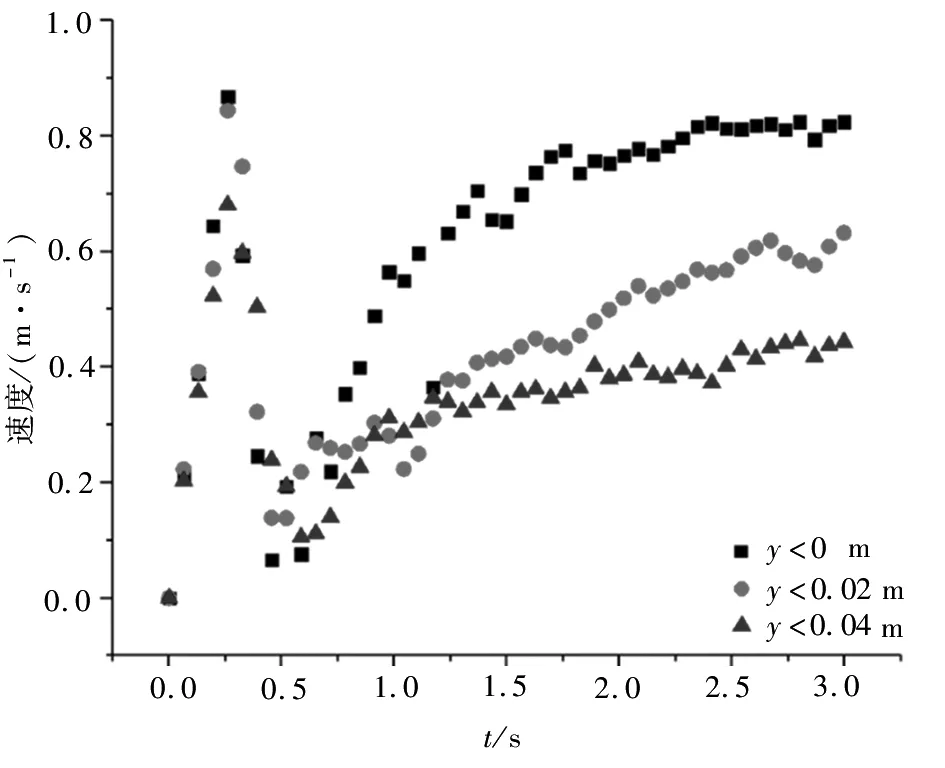

2.3.2 不同油液浸没深度的结果分析

为了分析不同润滑油液面高度对油液速度波动的影响,对同一转速下3种不同液面高度的工况进行仿真对比。将输入转速设置为500 °/s,润滑油液面高度分别取y<0.04 m、y<0.02 m和y<0 m,3种工况的仿真结果分别如图5、图6所示。

a y<0.04 m

b y<0.02 m

c y<0 m图5 不同油液浸没深度下油液速度分布Fig 5 Oil velocity distribution under different oil immersion depth

图6 不同油液浸没深度监测点速度曲线Fig 6 Velocity curves of monitoring points under different oil immersion depths

由图5可知:随着浸没深度的减小,油液速度变化范围逐步增大(y<0 m时油液最大速度为2.539 m/s),但总体来说在油液高度变化过程中,流体域中速度变化不大。由图6可知:3种工况中,y<0.04 m和y<0 m这两种工况较先达到稳态平衡,其中y<0.04 m在1.6 s附近达到速度波动的稳态平衡,y<0 m在2.3 s附近达到稳态平衡。

3 速度稳态波动时润滑油量的优化

由以上分析可知,浸没深度和转速对封闭流体域的稳态平衡都有影响,故可采取优化的方法,得到最先达到稳态平衡的较优组合[8]。

现运用仿真软件对某款四驱车的防滑差速器进行分析。某款四驱车行驶速度范围为最低稳定时速至120 km/h,换算成差速器的输入转速为360 °/s~5 400 °/s。在满足保证润滑油品质的温度之下, 以较小的润滑体积和较小的速度波动时间为评价指标,对润滑效果最好的润滑油量进行优化。优化参数设定如下:差速器的输入转速为360 °/s~5 400 °/s,润滑油浸没深度为-0.04~0.04 m,即油液液面高度取距离防滑差速器半轴齿轮中心点上、下方均为0.04 m的位置作为两个极限位置。 令

f(x1)=Vmin

(6)

f(x2)=tmin

(7)

由于求得结果的不一致,需对时间和体积进行无量纲统一,即

(8)

式中:t表示时间,s;V表示体积,L;tmax表示达到速度稳态平衡时所需要的最大时间,s;tmin表示达到速度稳态平衡时所需要的最小时间,s;Vmax表示浸没深度范围内的最大体积,L;Vmin表示浸没深度范围内的最小体积,L;α、β为权重系数,分别取0.4、0.6。

仿真参数设置及仿真结果如表2所示。

采用3D响应面的方法对仿真结果进行优化分析,如图7所示。

由图7可知,当F(x)=0.366时,取得较优结果,此时浸没深度为-0.03 m,即液面高度位于差速器半轴齿轮中心点下方0.03 m;润滑油体积为3.023 L,占防滑差速器壳体内部总体积的31.65%。

4 结论

通过防滑差速器内部流场的数值分析,在忽略温度的影响下,以较小的润滑体积和较小的速度波动时间为评价指标,对防滑差速器内部流场分布最优时的浸油深度进行优化,得出如下结论:

(1)基于格子玻尔兹曼流固耦合理论,对防滑差速器内部流场进行分析,得出润滑油液速度随时间变化的规律,即随着齿轮转速的增加,油液速度增大,监测点处速度波动增大,达到速度稳态平衡需要的时间增大。

表2 仿真设置参数及仿真结果Table 2 Simulation setting parameters and simulation results

图7 3D响应面图Fig 7 3D response surface

(2)防滑差速器内部流场稳态平衡不仅受到齿轮转速的影响,也受到润滑油量多少的影响。由仿真结果可以看出:随着润滑油量的增加,油液速度波动有所减弱,达到速度波动稳定性所需时间减少。综合F(x)分析可知,在差速器转速v∈[360,5 400] °/s,润滑油浸没深度h∈[0.04,-0.04]m时,存在最优值,从而为防滑差速器内部润滑油的合理添加提供一种方法。