乙烯裂解炉模块化制造及整体运输技术

2020-10-22王津

王 津

南京扬子石油化工工程有限责任公司 江苏南京 210048

大型乙烯装置裂解炉模块化制造及整体运输是国际石化装备行业的发展趋势,中国石化集团早在2012年就提出“标准化设计、模块化建设、标准化采购”的工程建设项目“三化”工作,目前已在沿海一大型石化基地的乙烯装置项目上推进实施“一个现场、两个工地”战略部署,创新项目建设管理方式,“以空间换时间、向管理要进度”,将模块化建设工作延伸到第二个工地,对管道、钢结构及其他专业工程进行深度预制和组装。“第二工地”制造完成的裂解炉通过SPMT 轴线车整体运输到“第一工地”,充分发挥“两个工地”的作用。本文在乙烯裂解炉常规安装技术的基础上,重点探讨裂解炉的本体构件模块化、临时运输加固措施和整体运输方式等,并分析了模块化的发展优势。

1 工程概况

本工程地处我国东南沿海某岛屿上,气候炎热,雨多风大,施工场地位于海岛吹填砂区域,地质条件不理想。项目共有8 台15 万t/ a 乙烯裂解炉,单台炉钢结构平面长×宽尺寸为13m×26m,为双辐射炉膛结构;辐射段上部有7 个对流段模块,炉本体最高点为烟囱顶标高,达到59.8m。其中1# 、2# 、4# 、6# 和8# 裂解炉在“第一工地”现场制作安装,3# 、5# 、7# 裂解炉在“第二工地”模块化制造并整体运输至“第一工地”。

2 裂解炉模块化

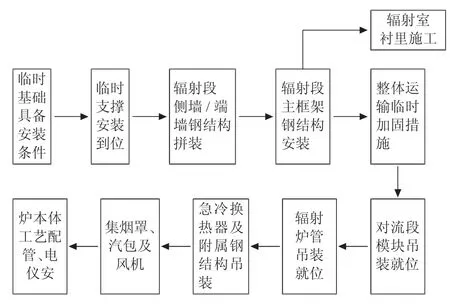

裂解炉主体结构分为辐射段、横跨段、对流段模块、集烟罩、烟道,以及内部附属的辐射炉管、急冷换热器、引风机等设备。根据炉本体结构特点,可划分为辐射段侧墙/ 端墙整体拼装模块化、对流段模块化、急冷换热器及附属钢结构模块化、辐射炉管模块化等,详见图1。

2.1 整体安装流程

裂解炉采取竖向“由下而上”的安装流程,以辐射段、对流段、集烟罩为三大段进行制作、组装,将在工厂和现场地面预制组装的模块以“搭积木”的方式进行总体安装,主要构件安装流程如图2 所示。

2.2 辐射段炉墙板拼装模块化

图1 主要构件模块化

图2 主体安装流程

(1)根据辐射段钢结构拼装尺寸,设置组对平台(长×宽尺寸:20m×12m),焊接定位板,节点处用垫铁找平,组成一个片状组装胎具。

(2)辐射段炉墙板(含内侧锚固钉)分片到货后,按照拼装部位对钢结构进行编号,放置到组装胎具上。在放置墙板时需注意将内侧朝下,以便于附属钢结构平台的安装。

(3)首先组对墙板的框架结构,几何尺寸调整合格后进行焊接,焊接完成后对墙板和加强筋进行组焊。墙板焊接时,应采取对称焊、分段焊、加设防变形板等方式防止焊接变形。

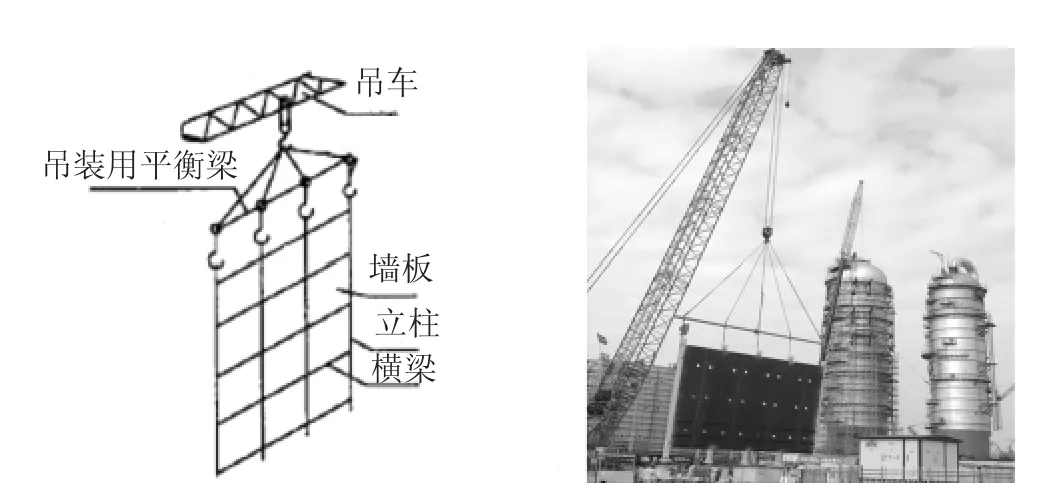

(4)一面墙体(端墙/ 侧墙)拼装完成后,利用两根带平衡滑轮组的平衡梁,将在组装平台上拼装完成的辐射段一侧墙板缓慢吊起(图3),就位后拧紧地脚螺栓,最后在墙板四角方位用拖拉绳临时固定。

2.3 对流段模块安装

每台裂解炉有7 块对流段模块,均为工厂化预制,成品到货。现场吊装采用提前制作完成的专用吊装桁架“由下而上”依次吊装就位(图4),两模块间应铺设耐火陶瓷纤维毯作为密封。模块就位找正后,及时安装定位螺栓。若需隔天吊装,部分模块安装就位后,要及时在顶部铺设三防布进行保护。

图3 辐射段墙板拼装吊装

图4 对流段模块吊装

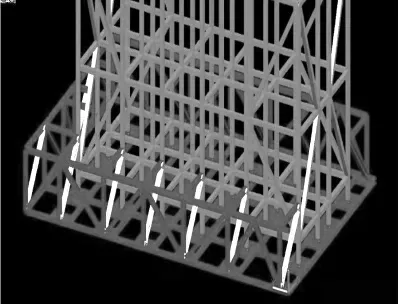

3 临时整体加固措施

裂解炉在整体运输过程中,由于制造条件和受力状况与正常工况有所不同,因此在制造前的设计阶段,必须充分考虑整体运输过程中的临时加固措施,确保运输过程中的稳定性。通过裂解炉施工方、运输单位与设计的对接沟通,为了不改变正式就位后炉本体的受力形式,临时加固采取裂解炉底部增加联合托盘的形式(图5)。

图5 加固三维示意图

裂解炉底部联合托盘采用H 型钢(H400mm×400mm×20mm×25mm,材质Q345)与本体承重柱进行焊接,纵向采用整根横梁、横向采用断开横梁连接。炉本体柱四周用同等规格H 型钢连接,所有焊缝均开40°坡口,全熔透焊接,焊缝级别为二级。除了托盘式加固方式,在运输前还需对裂解炉烟道、汽包、辐射炉管和工艺管道等进行加固,加固采用工字钢I20 及绑扎带进行固定。

4 模块化整体运输

单台裂解炉运输重量达到3600t(含附属结构梯子平台、附属设备、管道和运输加固底盘等),最高点高度为59.8m,炉体重心在34.6m,具有质量集中、高度高、稳定性差的特点,运输难度较大。此外,施工场地位于海岛吹填砂区域,地质条件差,对运输区域的地基要求高。因此,项目参与各方针对运输路线区域的地基处理、运输车辆的选择等进行了充分的论证。

4.1 地基处理

依据计算得知,地基承载力为18.69t/ m2,考虑预留一定的安全系数,地基承载力≮20t/ m2。因此,将运输行走区域按照其周边场地标高开挖800mm 基槽,确保开挖后的基槽内无软土。如有积水、淤泥,应排水晾干或将局部软土层挖出,用石块进行铺垫、碎石找平,并使用20t 级震动式压路机压实基槽。基槽回填前需由检验人员进行验槽,确保基槽满足位置、尺寸、土质和开挖深度要求。回填首先使用直径Φ300mm ~500mm 的毛石,中间再用碎石、砂填充缝隙,并用20t级震动压路机反复纵横震动压实;最后面层上铺100mm 厚碎石,顶层浇筑200mm 厚7%级配碎石水稳层找平,防止运输途中车轮打滑引发事故。

4.2 地基检测

为确保设备运输安全,地基处理完毕后模块化运输前一定时间,除依据SH/ T 3515- 2017《石油化工大型设备吊装工程施工技术规程》采用配重块压重法进行地基地耐力的检测外,还需要进行车组载荷试验,对地基处理范围内存在的隐性问题提出要求。现场采用2纵列6 轴线压载210t 配重进行重载试验,轴载为35t/轴线,已大于实际运输时的轴载要求(3600÷112=32.14t);对处理范围内所有的路面进行全方位承压试验,不留死角;对重要位置需要进行重车组转向试验(原地转向)、升降试验(重车组原地升降不少于3次)和静载试验(重车组停留30min);最后对试验过程中出现的问题进行整改。

4.3 车辆选择

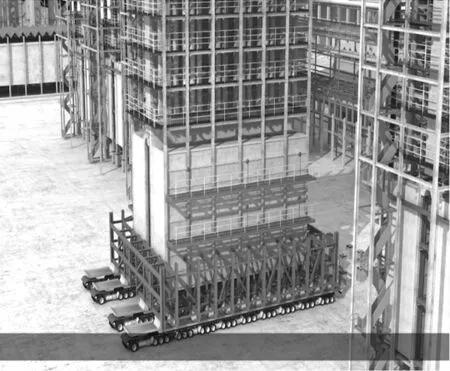

运输车辆选择德国进口索埃勒自驱动模块360°全转向液压平板车(简称SPMT)。该车作为引领世界大型设备搬运工具发展方向,具有高载荷、高效性、灵活操作及全方位转向等特点,已逐渐取代传统液压平板车,广泛应用与大型石化、核电和海工模块等大型设备的倒运及装卸船作业等。

SPMT 每节为8 纵列、28 轴线,每轴线自重4.5t,最大有效荷载43.5t,时速1km/ h,可根据不同情况组合拼接成不同模块使用。根据裂解炉运输总重量3600t,计算出需4 节共计112 轴线,车组总有效载荷4872t,负荷率为74%,满足运输条件。

4.4 整体运输

(1)裂解炉“第一工地”土建基础、炉本体及附属设备、管道、电仪、临时加固措施、地基处理和SPMT 轴线车配置等,经项目参与各方检查确认合格后,即具备整体运输条件。

(2)将4 节SPMT 轴线车开至待运裂解炉底部,在液压平板上设置运输支撑块,缓慢顶升使裂解炉整体受力后,将底部钢结构立柱切断至图纸标明的柱顶标高,完成后缓慢运输至“第一工地”,详见图6。

(3)运输就位后,SPMT 轴线车液压平板缓慢下降就位,将裂解炉底部钢结构与基础底板逐个焊接。待全部焊接完成并找正合格后,车辆离场,运输完成。

图6 裂解炉整体运输示意图

5 模块化优势比较分析

裂解炉整体模块化在安全、质量、进度、市场竞争力等方面,较以往的安装方式具有明显优势:

5.1 安全、质量优势

乙烯装置的布局一般都非常紧凑,尤其是裂解炉区的数台裂解炉并排布置,施工区域狭小,安装过程涉及到钢结构、设备、管道、电气、仪表、筑炉等多个专业,裂解炉之间抢夺施工作业面的问题显著,导致严重的交叉作业现象。通过“一个现场、两个工地”的实施,可以腾挪作业空间,展开施工作业面,加大安全距离,减少交叉作业,改善作业环境,降低安全风险,提高安装质量。

5.2 进度优势

受益于施工作业环境的改善,裂解炉安装过程中吊车可以围着炉本体四周行驶,增加吊车的使用覆盖率,为钢结构、管道等安装提供了更为舒适的安装条件,减小了安装难度,提高了安装效率,赢得了作业时间,缩短了施工工期。根据测算,实际工期较以往经验工期减少了3- 4 个月。

5.3 市场竞争优势

通过大型石化工程裂解炉模块化项目的实施,跟上了世界级模块化的发展趋势,积累了实战经验,提高了项目参与各方的市场综合竞争力。

6 结束语

裂解炉模块化的实施突破了大型石化乙烯项目工期、环境、资源等多种限制,增加了安全、质量保证,提高了施工可靠性,对工程项目创新提供了更多的实际应用价值,为今后石化装置局部或整体模块化建造、整体交付使用奠定了坚实的基础。