大型双金属低温储罐穹顶气顶升工艺研究

2020-10-22常永

常 永

中石化第四建设有限公司 天津 300270

当前,国内低温储罐的建设进入了一个大发展时期,各大石化公司纷纷进入了该领域。随着科学技术的发展,双金属低温储罐作为低温罐的重要组成部分,罐容设计越来越大,目前国内最大罐容已达10 万m3。作为储罐建造关键技术之一的穹顶安装,也正在发生变革,从小罐容的倒装液压顶升工艺、大型起重机械吊装工艺发展到了气顶升工艺。

因具有安全、高效、经济等优势,穹顶气顶升工艺成为低温储罐建造的首选工艺。经过十余年的改进、优化,目前该工艺在国内预应力混凝土低温储罐建造中已非常成熟。但在双金属低温储罐建造中,目前应用还很少。

随着双金属低温储罐的大型化、规模化,传统的液压顶升倒装工艺和大型起重机械吊装就位工艺在安全性、时效性、经济性等方面已不能满足需求,穹顶气顶升工艺正成为该类型储罐穹顶的安装方向。本文以某10 万m3低温储罐穹顶安装为例,简要介绍双金属低温储罐穹顶气顶升的施工工艺。

1 工程简介

10 万m3低温储罐规格φ70m×49.53m。其穹顶由24 片预制拱顶片在罐内临时支撑上安装成整体后,再安装施工单轨、拱顶接管/ 套管、拱顶下平台及通道等附件,以及铝吊顶和吊杆;最后将上述设备作为一个整体,在临时大门处使用鼓风机向罐内鼓风,利用压力差将上述拱顶整体气吹升顶到设计位置,提升高度34.08m,然后焊接固定。拱顶气升顶示意图如图1 所示。穹顶气顶升重量为850.79 t(表1)。

2 施工工艺

2.1 工作流程

双金属低温储罐气顶升施工工艺与预应力混凝土低温储罐施工工艺相近,主要分为平衡系统、密封系统、鼓风系统和测量系统四大系统。待四大系统均安装、检查完成后,即具备顶升条件。其工作流程见图2。

表1 穹顶气顶升重量

2.2 平衡系统

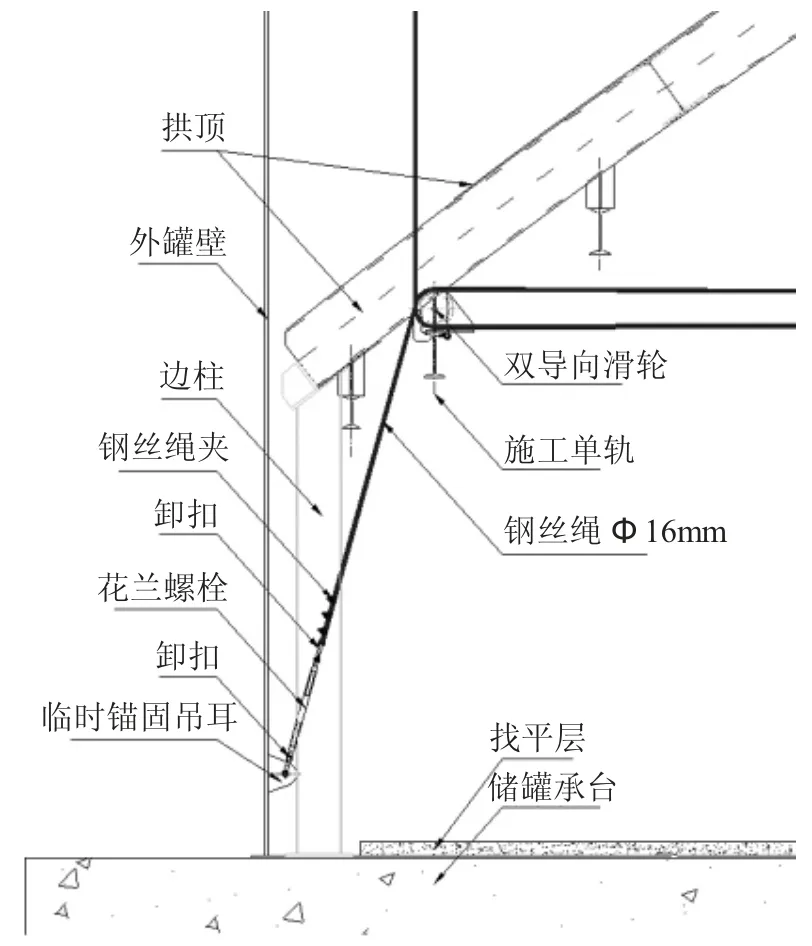

平衡系统分为平衡校正系统和平衡配重系统。平衡校正系统是利用钢丝绳的张力来控制气升过程中拱顶倾斜角度和水平角度的装置,由钢丝绳、T 型支架、双导向滑轮、锚固吊耳、花篮螺栓和钢丝绳夹等组成,共24 套。钢丝绳由承压环T 型支架垂直向下,穿过拱顶临时密封板到施工单轨固定的双导向滑轮,再到180°对称施工单轨固定双导向滑轮。钢丝绳一端固定在承压环临时焊接的吊耳上,另一端固定在罐壁上靠近大角缝位置焊接的临时锚固吊耳上。

平衡配重系统主要是保证气顶升时罐顶的平稳升起,维持罐顶所有构件在平面投影上的重量分布对于罐顶中心的对称平衡。双金属低温储罐由于设计荷载分布不均,拱顶环向、径向梁规格大小不一,配重计算时需考虑拱顶梁、拱顶/ 吊顶的接管/ 套管等全部构件。配重计算完成后,利用罐顶预留环形钢板进行均布配重,以达到罐顶构件的重量平衡。图3 为平衡系统的示意图。

图2 双金属低温储罐气顶升施工工艺流程

图3 平衡系统示意图

2.2.1 平衡校正系统安装

(1)以承压环上的0°、90°、180°、270°方位角为基准线,在拱顶中心使用全站仪在承压环环板上定位T 型支架角度位置,按照0°、90°、180°、270°顺时针方向,每隔15°定位一个T 型支架。

(2)T 型支架共24 个,每个高1.5m,安装在承压环环板上,起始角度0°,安装半径R=34773mm。支架必须与拱顶的钢丝绳孔保持垂直(图4)。

(3)在承压环定位点上安装焊接T 型支架,焊角高度不小于8mm,T 型架由HW150 型钢及管径为168mm 的管段制作而成。T 型支架两侧增加I14 横向斜支撑进行加固,以增加其横向抗扭转能力。顶部T 型支架及吊耳示意图见图5。

(4)为实时观测钢丝绳的张拉力,在承压环顶部长期固定2 个拉力计,拉力计一端固定在承压环吊耳上,另一端固定在钢丝绳开始端,2 个拉力计分别安装在互成90°的两根钢丝绳上。

(5)焊接在承压环和罐壁底部的锚固吊耳采用5t板式吊耳,吊耳、滑轮组、T 型支架等临措工装均需由质检员进行外观检查,以保证焊接质量。

2.2.2 平衡配重安装

(1)根据配重计算书,绘制配重布置图;

(2)利用罐顶预留环形钢板及准备的小型配重块按布置图进行放置、固定;

(3)顶升过程中若穹顶对角高度差超过200mm,采用汽车吊进行配重调整,直至达到平衡状态。

图4 底部钢丝绳安装示意图

图5 顶部T 型支架及吊耳示意图

2.3 密封系统

密封系统分3 个部分:

(1)罐顶开孔,使用钢制盲板进行密封。

(2)外罐预留大门和混凝土承台预留排水孔。预留大门用临时钢架和钢板进行封闭,排水孔用混凝土浇注封闭。

(3)罐顶板四周外罐壁间的间隙。

受图纸设计形式制约,与承压环连接的环形拱顶板(图6,件号10- 2)需要在气升顶后才能安装,导致拱顶板和罐壁之间垂直距离约1110mm 的距离未密封,需要安装临时密封板对拱顶进行密封,密封板规格6mm×2264mm×1363mm,密封板与拱顶梁、拱顶板间使用龙门板和方销子进行固定(图7),密封板与拱顶梁、拱顶板间使用3mm 橡胶条进行密封。

图6 承压环与罐顶连接示意图

图7 临时密封板

为了保证拱顶气吹期间的罐体严密性,采用密封装置进行拱顶与外罐内衬板间的密封。密封系统包括通孔方铁、圆柱销、主密封(镀锌铁皮)、次密封(铝箔纤维布)和压条等,在拱顶临时密封板下表面边缘距罐壁216mm,每隔760mm 安装一个通孔方铁(规格24mm×60mm),通孔方铁上安装一圈主密封和次密封。主密封采用镀锌铁皮,规格1mm×1000mm;次密封采用铝箔纤维布,规格0.5mm×1200mm。详见图8。

图8 拱顶气升密封系统示意图

2.4 鼓风系统

2.4.1 临时门洞封闭

(1)罐内密封系统和平衡系统配件全部制作完成并运输到罐内,罐内影响气升顶工作的物件清理干净后,开始临时门洞的封闭工作;

(2)将厚度为14mm 的钢板焊接到罐壁和罐底,焊接采用断续焊100mm(200mm),焊接高度8mm;然后用玻璃胶进行四周密封,避免气升顶过程中气体过量流失;之后在钢板外侧安装HW150 型钢进行加固,型钢与密封板连接形式为断续焊,100mm(200mm)焊接高度8mm;

(3) 临时门洞位置设置紧急泄风通道,使用δ=6mm 钢板制作而成,中间使用闸板进行隔断,排放风口远离机具设备;

(4)临时门洞密封板预制时,自身所有焊缝必须进行密封焊,焊缝外观要经质检员检查合格。

2.4.2 安全通道设置

在临时门洞处安装进入罐内的检查通道,出入门采用内开的方式。安全通道设2 道门,B 门安装一个阀门用于平衡内开门压力,门缝处安装橡胶皮,尽量减少风量损失。

2.4.3 风压计算

理论上只要拱顶受到的空气浮力与它的自重形成一对平衡力,拱顶便可平稳上升,所以理想状态下拱顶气吹的风压与大气压的差值为拱顶自重与罐内空间水平横截面积之比。但实际操作中由于受到风量损失、拱顶密封系统与外罐壁之间摩擦力等因素的影响,顶升压力的计算必须考虑附加系数,其计算公式见式(1)。

式中:P升——顶升风压,Pa;

P0——标准大气压,Pa;

P平——静平风压,Pa;

P附——附加风压,Pa。

根据现场经验确定P附=0. 1P平, 则:

P=P平+P附

=1.1×P平=1.1×850790kg/ [π×(35m)2]=1.1×221.07(kg/ m2)

=1.1 ×221.07 ×9.8 (Pa)=2383.14Pa =238mm(水柱)

2.4.4 风量计算

风量是指在拱顶气升到最后一圈时间内,罐体内腔充满使罐体顶升、具有一定压力气体的风量。考虑到漏风损失,需对风机风量进行修正。根据气体方程,温度一定的情况下压力与体积的乘积等于恒量,则有式(2)和式(3)。

式中:Q——进风量,m3;

V——顶升后储罐内总容积,m3;

V0——顶升前拱顶内的初始容积,m3。

考虑到顶升过程中的风量损失,计算进风量(Q)时需要加上一个调整系数(K),风量的计算式见式(4)。

=πD2H1/ 4+V拱

=πD2H1/ 4+1/ 3×π(3D/ 2- h) ×h2

=π ×702 ×37.16/ 4+1/ 3 ×π ×(3 ×70/ 2- 12.271)×12.2712

=143008+14621

=157629m3

V0=πD2(H1- H2)/ 4+V拱

=πD2(H1- H2)/ 4×π(3D/ 2- h) ×h2

=π ×702 ×3.06/ 4+1/ 3 ×π ×(3 ×70/ 2- 12.271)×12.2712

=11776+14621

=26397m3

Q=K(P升V- P0V0)/ P0

=1.35×[(P+P0)×157629- 101325×26397]/ 101325

=182167m3依据计算结果,以静压为2383Pa、风量为91083m3/ h 作为选择风机的参数,取2 台风机同时工作。每个鼓风机均配有上游和下游阀门,另外再准备1台型风机作为备用风机。

2.5 测量系统

2.5.1 压力监测

(1)罐内空气压力采用U 型管压力计进行测量。U 型管压力计至少可以读出500mm 水压,设置2 套,一套在风机附近,另一套在拱顶承压环指挥台附近。压力计一端与罐内相通,另一端与罐外大气相通。用透明塑料管制作U 型管,并固定在有刻度标记的木板上,如图9 所示。

图9 U型管压力计

(2)风机处的U 型压力计便于风机工程师负责协调指挥风机操作和监控罐内压力。U 型压力计的取压部位设在临时大门处,取压口要用气源胶管引到距风机口3m 以外的地方,且管口不得对着风口,以免干扰测量数据。

2.5.2 顶升监测

(1)在拱顶0°、90°、180°、270°处4 个位置安排4 个测量人员,使用50m 卷尺测量拱顶气升过程中的偏差,一端固定在承压环斜板外檐在拱顶的投影处,另一端系挂重物搭在承压环斜板上。要保证钢卷尺垂直和拉紧,卷尺绷紧后读出初始数据并记录。

(2)标记参照线:提前在承压环环板上表面及拱顶边缘板上划出0°、90°、180°270°基准线,并在拱顶梁上以到罐中心半径34145mm 划出承压环斜板边缘在拱顶梁上的投影,作为气升顶后期检查拱顶板与承压环环板的重叠尺寸。

2.5.3 其他测量

(1)1 台钳形电流表用于测量鼓风机系统电源;(2)1 台风速仪用于测量气升顶当天风速;

(3)2 台拉力计,在拉紧平衡钢丝绳时使用,确保每根平衡绳受力一致;

(4)1 台红外线测温仪,用于测量鼓风机轴承温度。

2.6 拱顶与承压环固定方式

(1)根据罐顶设计结构,拱顶梁为主要受力结构。拱顶顶升就位后,需使用工装吊挂架(吊挂架由HW200 型钢改装而成,焊角高度不小于10mm)将拱顶梁与承压环连为一体。

(2)拱顶梁与承压环环板接触后,通过提前焊接在拱顶梁上的龙门板,穿楔子固定并压紧拱顶梁,利用L 板与千斤顶组装拱顶梁边缘与承压环缝隙较大位置。

(3)焊接承压环与拱顶梁的角焊缝,焊角高度不小于10mm。

(4)安装拱顶吊挂架(图10),先焊接吊挂架与承压环连接部分,再焊接吊挂架与拱顶梁连接的部位,焊角高度不小于10mm。

2.7 气顶升

2.7.1 前期准备

图10 吊挂架结构

正式气吹顶升前,必须完成以下工作:

(1)3 台鼓风机要单独进行试运转,确认运转良好;

(2)检查平衡系统的钢丝绳紧固情况,确认无遗漏;

(3)检查监视测量系统工作正常;

(4)所有组装、焊接人员到各自指定岗位,施工机具具备工作条件;

(5)现场通讯畅通,最好分频段使用对讲机;

(6)收集天气预报资料,选择天气晴朗且风力较小的时间进行气吹顶升;

(7)以上检查应有专人负责,并做好记录和签字确认。所有条件具备后,由气吹顶升总指挥发令,开始气吹顶升。

2.7.2 气顶升过程控制

(1)总指挥下令后启动3 台发电机给3 台鼓风机送电,逐一启动3 台风机;

(2)风机节气阀要慢慢打开——1# 风机用于正常供气,2# 风机用于调节进气量,3# 风机用于紧急状态;

(3)启动1# 、2# 鼓风机,慢慢增加风量直到压力能够顶起拱顶;

(4)压力上升之后,要对照预气升顶所做的记录来检查空气消耗量和罐内压力;

(5)在拱顶离开边缘支柱的时候检查节气阀打开度、风机的电流和电压;

(6) 拱顶开始以100mm/ min 的速度提升到1000mm 高度,拱顶稳定在1000mm 高度,检查平衡压力、鼓风机的电流和节气阀的打开度;

(7)通过监控人员读取4 个位置尺的数据判断拱顶上升时的平衡情况,每隔2min 进行1 次读数汇报;

(8)继续缓慢打开节气阀增加压力,使拱顶以平均200mm/ min(最大250mm/ min)的速度持续上升;

(9)监控拱顶的上升情况,同时检查确认24 个导向钢丝绳工作正常,确认拱顶一直保持在平衡状态;

(10)如果检测到拱顶有不平衡状态,通过控制入口风的流量,减小进罐风量,直到拱顶恢复平衡状态为止;

(11) 当拱顶继续提升到离拱顶承压环最后的1000mm 处时,慢慢关闭节气阀或打开大门洞处泄压风道,使拱顶以100mm/ min 的速度提升,直到离拱顶承压环500mm 处;

(12)在即将接触承压环之前,要稳定拱顶高度,检查拱顶或调整拱顶方位;

(13)拱顶梁与承压环环板接触后,作业人员开始通过提前焊接在拱顶梁上的龙门板,穿楔子固定并压紧拱顶梁;

(14)当拱顶到位后,要进行拱顶梁与承压环的固定焊接,此时需要使用鼓风机继续对储罐进行鼓风加压,储罐内压力控制不超过气升顶压力的1.5 倍,压力控制范围为2211~3316Pa,此范围值根据现场实际情况进行调整;

(15)拱顶梁上表面与承压环焊接完成后,拆除龙门架并安装焊接吊挂架;

(16)将拱顶梁上表面与承压环焊接,吊挂架与承压环和拱顶梁焊接,经质检员检查合格后,通知总指挥,停止3 台风机送风,最后停止3 台发电机运行,降低罐内压力至0Pa;

(17)气升顶完成;

(18)气升顶完成后,对密封装置进行拆除,拆除后立即焊接拱顶梁与承压环连接的焊缝,安装焊接拱顶径向梁与承压环竖向板连接的筋板。

3 对比分析

预应力混凝土低温罐穹顶气顶升工艺经过多年的改进、优化已非常成熟,但双金属低温储罐气顶升工艺才刚刚起步,对比两种工艺,主要有以下几点不同之处:

3.1 顶升作业面存在较大差别

预应力混凝土罐顶设计有1200mm 宽的环形混凝土平台,作业面良好,且承重能力强;双金属低温罐顶部无作业平台,需安装临时外挂平台进行作业,在顶升时罐顶部作业人员较多,且工装、工具较多、较重,在顶升前需细致核算外挂平台的安全承载重量,严格控制罐顶人员,且严禁工装、人员聚集。

3.2 穹顶结构总体设计不同,重量差别较大

10 万m3双金属低温罐穹顶总重850t 左右,同罐容预应力混凝土罐穹顶总重490t 左右,重量差别较大,顶升风压、风量存在差别,因此在鼓风机选型上需严谨计算。

3.3 拱顶梁设计不同,穹顶平衡配重计算、布置存在差别

双金属低温罐穹顶受力主要依靠拱顶梁,由于穹顶受力不均匀,拱顶梁大小选型不一。预应力混凝土罐穹顶受力主要依靠顶部350mm 的混凝土结构,故穹顶拱顶梁设计要统一、对称。在穹顶平衡配重计算时,双金属低温罐计算量较大,且需严谨、细致。

3.4 罐顶蒙皮板与承压环连接形式不同,密封系统存在较大差别,就位方式也有本质区别

(1)预应力混凝土罐穹顶与承压环连接方式为搭接,罐顶板与混凝土内壁间隙仅125mm,密封系统极易实施;且罐顶板在承压环下方,顶升就位后,直接进行角焊缝焊接,焊接完成后穹顶就位完成。

(2)双金属低温罐穹顶与承压环为对接连接,故设计预留350mm 宽的一带环形顶板,在穹顶就位后方可安装,导致顶升前穹顶边距罐壁垂直距离达1110mm,密封时需要安装临时密封板(6×2264×1363mm)对拱顶进行密封,然后采用与混凝土罐同类密封方式进行二次密封。由于需临时密封的面积较大,漏风量也较大,顶升所需气压、气量均较大;穹顶到位后,由于罐顶板局部预留,穹顶就位需使用专业工装——吊挂架进行临时固定;待固定完成,泄压后,进入罐内将拱顶梁连接板与承压环安装焊接完成后,拆除吊挂架,安装预留罐顶板,穹顶才就位完成。

4 结语

10 万m3双金属低温储罐储罐穹顶气吹顶升用时115min,取得圆满成功,为该项技术的推广应用打下了坚实基础,积累了宝贵的经验。双金属低温罐气顶升工艺施工进度快、高空作业较少、大型设备投入少、费用低,使该类型储罐穹顶安装不再依赖液压顶升设备和大型起重机具,有效地节约了项目建设成本。