铅阳极泥湿法处理工艺流程的选择

2020-10-22

(中国恩菲工程技术有限公司,北京 100038)

20世纪80年代之前,我国铅阳极泥处理基本采用传统的火法流程。对于兼有铜冶炼和铅冶炼的大型冶炼厂,通常将铅阳极泥和脱铜预处理后的铜阳极泥一起进行还原熔炼产出贵铅,再经氧化精炼得到粗金银合金,通过电解精炼得到电银,并从银阳极泥中提取金。火法熔炼中排出的各种渣及烟尘,部分返回铜系统,部分返回还原熔炼。但对于单一铅冶炼厂,采用传统火法流程产出的渣无法返回系统,渣含有2%~4%的银,常年积压而得不到回收。另外,传统的火法流程具有金属回收率低、劳动环境差、综合回收有价金属效率低、生产周期长等缺陷;但具有原料适应性强,处理能力大等优点。随着铜阳极泥湿法处理技术的不断提高和完善,各冶炼厂加快了对铅阳极泥湿法处理的研究,特别是单一铅冶炼厂更为积极。我国昆明冶炼厂曾采用选冶流程处理铅阳极泥,但选冶流程并没有得到推广应用[1]。

铅阳极泥湿法处理工艺是20世纪80年代末才发展起来的新工艺,经过近十多年的发展,已经逐渐趋于成熟。国内已有十几个厂家采用了该技术。目前兼有铜冶炼和铅冶炼的大型厂也采用湿法对铅阳极泥进行预处理,即首先用盐酸将铅阳极泥中的贱金属除去,然后将其与经过预处理的铜阳极泥一起进行火法熔炼。这样带来的好处是有利于综合回收有价金属,提高了金属回收率,提升了火法设备的处理能力[3]。

由于铅阳极泥的原料不同,各厂采用的工艺流程也不相同。基本可分为两种,一种采用控电氯化法将铅阳极泥中的贱金属除去,然后采用火法熔炼进行处理,得到粗银合金板,再通过电解精炼得到电解银粉,该流程也称湿法—火法联合工艺流程;另一种方法首先采用硫酸化焙烧—酸浸除杂—亚硫酸钠分银—氯化分金,均采用还原的方法得到金和银。该流程也称全湿法工艺流程。通常含金不高铅阳极泥处理采用湿法-火法联合工艺流程。而含金较高的铅阳极泥采用全湿法工艺流程[2]。

1 铅阳极泥的特性及分类

1.1 铅阳极泥特性

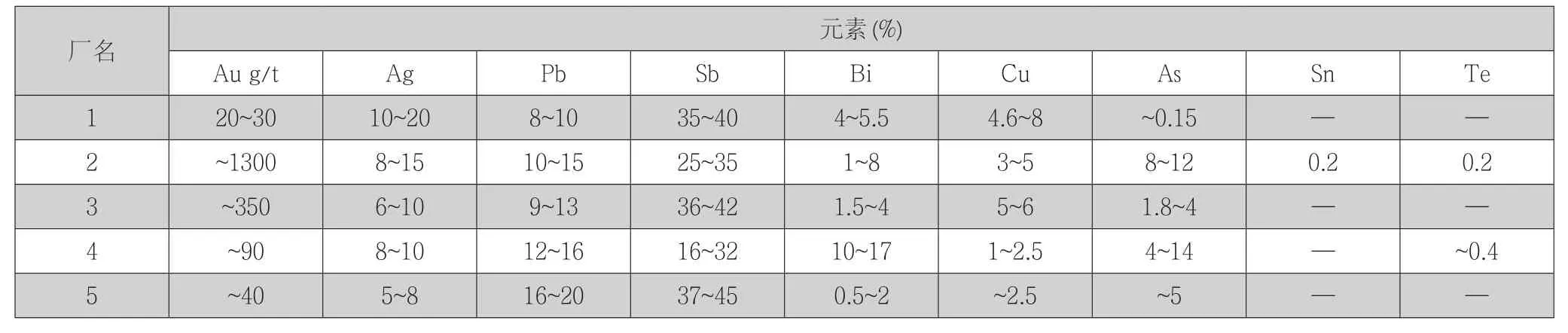

由于我国电铅生产80%以上的厂家采用电解精炼工艺,阳极泥的产率为1.5%~3.5%。铅精矿中的金银均富集于铅阳极泥内,是金和银提取的重要来源。由于铅阳极泥的化学成分与阳极板成分、浇铸质量和电解操作条件等因素有关,通常铅阳极泥里含银较高,含金较低。铅阳极泥成分变化范围较大,其物相组成也不尽相同,表1为部分厂家铅阳极泥的化学成分。

扫描电镜、能谱—X射线显微分析仪进行形貌观察及分析的结果表明:绝大部分银与锑结合形成Ag3Sb及更为复杂的锑银化合物;银与铅结合,银与锑共存,银与铜、铋共存。新鲜铅阳极泥都有自然氧化的特点,铅阳极泥在自然氧化过程中会发热,温度可达70℃,有烟雾升腾。

1.2 铅阳极泥的分类

目前铅阳极泥可以大致分为3类。

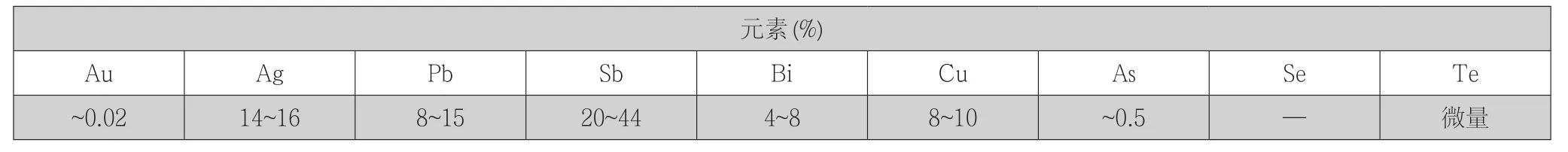

第1类属含金低含砷高的铅阳极泥,它多来自单一的硫化铅矿,主要化成分详见表2。

第2类属含金、砷低的铅阳极泥,它多产自铅锌混合矿,主要化成分详见表3。

第3类属含金高含砷低的铅阳极泥,它多产自小秦岭地区铅锌矿,主要化成分详见表4。

上述三种铅阳极泥以第1类最难处理,最早曾采用选冶流程处理这类铅阳极泥。第3类铅阳极泥含金量与铜阳极泥相似,可借鉴铜阳极泥湿法处理技术采用全湿法流程。其含金高,以最大可能回收金为主。湿法—火法联合流程适合处理上述三种铅阳极泥,可根据其不同的化学成分,适当的调整工艺流程和操作条件即可获得满意的结果。

表1 部分厂家铅阳极泥化学成分

表2 低金高砷铅阳极泥化学成分

表3 低金低砷铅阳极泥化学成分

表4 高金低砷铅阳极泥化学成分

2 湿法工艺流程的发展和改进

2.1 全湿法工艺流程

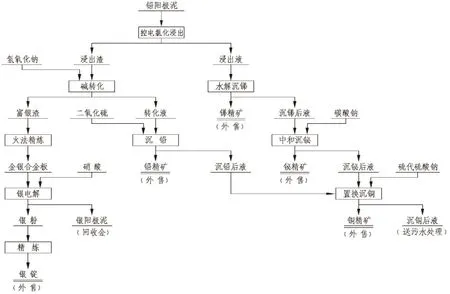

最早采用湿法工艺流程处理铅阳极泥的是全湿法工艺流程。由于原料含金高达0.5%,采用全湿法工艺流程可以在较短时间内得到产品金锭和银锭,避免金和银的积压。铅阳极泥全湿法处理工艺流程见图1。

图1 铅阳极泥全湿法处理工艺流程图

该流程具有以下优点:

(1)工艺流程短。生产周期短,生产过程中贵金属积压少,资金周转快,适合处理含金、银品位较高的铅阳极泥;

(2)设备简单。铅阳极泥首先采用烘干预处理,使铅阳极泥中夹带的硅氟酸液挥发,使浸出液过滤性能得到改善,并起到了氧化锑、铋、铜的作用,在设备选择上可以不考虑硅氟酸的腐蚀,所以浸出槽可选用搪瓷釜;

图2 铅阳极泥湿法-火法联合处理工艺流程图

(3)金银回收率高。金、银的直收率可高达97.2%和95.1%,回收率高于99%。

该流程存在如下不足:

(1)氯盐浸出过程中银损失较大。由于在温度80℃的条件下采用氯盐浸出,随着温度的升高,铅的溶解度增加,银的溶解度也增加,溶液中银离子浓度高达200mg/L。进入溶液的银随水解沉锑时进入渣中而损失,如果回收这部分银,需要增加其它工序,经济效益较低;

(2)氨水络合、水合肼还原工艺回收银,成本较高、操作环境差、劳动强度较大;氨浸渣含金、银高。虽然这部分渣量很少,但含金银品位高,氨浸渣含银达4%~10%,长期积累必须用火法进行处理;

(3)金和银产品质量不稳定。采用还原的方法得到金和银产品,生产操作比较苛刻,受前一道工序和人为因素影响较大,加上1#金和银的等级较高(1#金和银品位均为99.99%),所以对金银产品的质量要求更严格;

(4)铅阳极泥中金品位的波动对工艺影响较大。随着原料金的品位的降低,金银的回收率均有一定程度的下降。

2.2 湿法—火法联合工艺流程

湿法-火法联合处理工艺流程主要是先采用湿法工艺将铅阳极泥中的锑、铋、铜除去,再采用火法工艺除去其它杂质元素得到金银合金板,充分发挥湿法+火法的优势达到除杂的目的。铅阳极泥湿法-火法联合处理工艺流程见图2。

该流程具有以下优点:

(1)对原料的适应性较强。对于上述3类原料均可以处理,通过几个厂的生产实践证明,原料中银的品位在4%~15%,铅含量在10%~15%的范围均可以得到比较满意的结果;

(2)采用控电氯化除杂效果好。由于采用常温控制电位浸出,银的损失小,一般浸出液中银只有70~80mg/L,该工序的银损失只有0.5%左右。而锑、铋、铜的浸出率均在97%以上;

(3)产品质量稳定。采用银电解精炼得到产品完全可以达到1#银的要求。从银阳极泥中提取金的工艺也很成熟,产品完全可以达到1#金的要求;

(4)银的直收率高。对于第2类铅阳极泥银的直收率高达97.5%;对于第3类铅阳极泥,银的直收率也在96%以上。

该流程存在如下不足:

(1)金的生产周期过长。因为金是采用水溶液氯化工艺从银阳极泥中回收,所以对于含金高的原料,金的积压了影响资金周转;

(2)该工艺也可处理原料中含铅大于15%或砷大于10%的铅阳极泥,但银的回收率降低0.5%~1%左右。

3 湿法工艺流程的影响因素

3.1 原料的自然氧化

铅阳极泥自然氧化的越彻底在控电氯化时加入的氯气越少。由于氯气加入量少,浸出时反应温度低,银的溶解度则低;另外自然氧化所产生的热量可起到挥发铅阳极泥中的硅氟酸的作用,从而改善浸出、过滤工序的操作。反之,如铅阳极泥自然氧化程度不够,在浸出时加入的氯气量大,反应温度会上升至80℃以上,银的溶解度增大,会造成银的损失加大,而且对选择设备材料增加难度;另外由于自然氧化不够,铅阳极泥中残留的硅氟酸与浸出时加入的盐酸反应,会产生大量气泡,并有硅胶生成,造成过滤极其困难。

所以通常要求铅阳极泥在浸出前必须经过自然氧化15天以上,这样也可避免铅阳极泥中含硅氟酸过高对磨料设备的腐蚀,并改善物料的过滤性能。采用低温(160℃)烘干也是可行的,只是要增加加热设备和增加能耗。

铅阳极泥的磨料粒度一般控制在60目左右,过细对过滤不利,过粗影响贱金属的浸出率。

3.2 杂质元素的影响

(1)铜

经过自然氧化的铅阳极泥,锑、铋大部分被氧化,而铜不可能被完全氧化,故在盐酸浸出时要以氯气或氯酸钠做氧化剂,利用金银和其他金属的氧化电位(Au:1290mv,Ag:800mv,Cu:340mv,Sb、Bi为负值)的不同达到除杂的目的。其化学反应式如下:

Sb2O3+6HCl=2SbCl3+3H2O

Bi2O3+6HCl=2BiCl3+3H2O

CuO+2HCl=CuCl2+H2O

Pb0+2HCl=PbCl2+H2O

Ag++Cl-=AgCl↓

从氧化还原电位来看,浸出时电位控制在400mv以下就可以,生产中一般控制在420mv~450mv,主要是因为各种金属离子的影响,造成了铜的氧化还原电位向正的方向偏移。电位控制过高会增加银的损失,电位过低则贱金属浸出不彻底。通常电位控制合适时98%以上的铜、锑,97%以上的铋进入溶液,实现除去杂质的目的。

(2)砷

砷在浸出时基本全部进入溶液,铅阳极泥含砷高(>10%)并不影响银的质量,但影响银的直收率。如对砷不单独处理,砷几乎平均分配在锑、铋、铜渣中。在锑精矿和铋精矿熔炼中利用砷对氧具有更大的亲和力形成As2O3,首先将砷从锑、铋中分离除去。

有的厂家则用浸出液先集中除砷,即采用蒸馏的方法,从蒸馏出的冷凝液中将砷分离出来,这样有利于锑、铋的回收,并改善了锑、铋熔炼的环境。

(3)铅

采用常温氯化浸出只有6%~7%的铅进入溶液,如浸出温度在80~90℃时,银损失至少会增加0.5%。采用常温浸出时铅大部分留在渣中,在用20%的氢氧化钠转化时,有10%~20%的铅被浸出。以上两个工序不是以除铅为目的,而是使氯化银转化为氧化银时,使铅浸出一部分来,以便减轻熔炼的负担。化学反应如下:

2AgCl+2NaOH=Ag2O+2NaCl+H2O

PbCl2+4NaOH=Na2PbO2+2NaCl+2H2O

如果铅阳极泥中含铅量高,转化渣中的铅也会高,为减轻火法熔炼的负担和缩短熔炼时间,可在碱转化工序后增加硅氟酸(12%)浸铅工序,以确保送熔炼的料中含铅在8%左右。用浸铅液浸泡铅条或铅粒,待铅浓度达到一定要求后送至铅电解。应注意的是硅氟酸浸铅得到的渣要加强洗涤,以除去其中的残酸,否则将腐蚀设备或污染操作环境。

(4)碲

铅阳极泥中一般含碲很少,但是个别厂家的铅阳极泥含碲达0.6%,碲含量越高氯化浸出时所需的酸度也越高(高达5mol/L以上),氯化浸出时碲的浸出率直接影响电银质量,所以在氯化浸出时选择合适的酸度可使碲的浸出率达96%以上,碲有溶于碱溶液的性质,所以在碱转化过程中还可以将残留在浸出渣中的碲浸出一部分来。

碲含量超过1%,必须引起足够的重视,否则会影响银的产品质量。对于全湿法流程必须增加除碲工序。

4 生产中的优化措施

通过考察目前国内几家采用全湿法工艺流程处理铅阳极泥的生产实践,提出建议如下:

(1)铅阳极泥必须充分自然氧化,一般不得少于15d,这样既可以节约氯气消耗又可以改善浸出渣的过滤性能,并可减轻对磨料设备的腐蚀;

(2)氯化浸出时的电位控制是本流程技术要点,电位控制低,杂质浸出不彻底,不仅影响熔炼工序的操作时间和炉能力,而且影响银的回收率。电位控制高,进入浸出液的银就会随进入锑、铋渣中而损失;

(3)湿法工艺金和银的直收率较传统的火法流程高10%左右,锑、铋、铜的回收率也高,但是一次性投资、试剂消耗、设备维修量大于传统的火法流程,所以总成本偏高。

铅阳极泥湿法处理工艺流程在经济上优于传统的火法流程,生产过程中产出的锑渣、铋渣、铜渣等中间产品的产值至少能抵消或高于传统火法流程的那部分成本。目前这三种渣还是以中间成品出售,其效益随市场波动较大。由于这三种渣量不大,应考虑充分利用现有的设备进一步加工生产,使其成为金属产品出售或利用。例如在熔炼炉中将锑渣还原成粗锑返回铅系统中去,形成一个良好的循环。铜渣可以在增加少量设备的情况下生产为电铜或硫酸铜产品。

5 结论

通过上述对铅阳极泥湿法处理工艺流程的分析,可以看出由于铅阳极泥成分的不同,流程的变化主要是对于杂质的处理。采用湿法工艺流程处理铅阳极泥时不能冒然套用某一个流程,应根据本厂的原料情况,借鉴各厂的优点确定流程,尽可能通过小试验验证并找出最佳操作条件。

对于全湿法工艺流程,仍存在湿法除铅不彻底的现象,给亚硫酸钠分银造成一定困难。该流程也没有消除分银渣再处理的问题。但对于金和银产品质量不稳定的现象,可采用分步还原的方法加以解决。

工艺流程的选择不但要看其是否经济效率可行和金属回收率的高低,还要看其综合回收利用、环境保护及经济效益。对于单一的铅冶炼厂,传统的火法工艺银的直收率只有86%~88%,而且锑的回收率很低,铋无法回收;采用湿法-火法联合工艺流程,不仅可以提高银的直收率;锑、铋、铜均可以得到有效的回收,而且劳动条件和强度均得到改善。