探究UOP工艺技术在催化裂化装置的应用

2020-10-21郑小辉

郑小辉

摘要:在UOP工艺中,采用了完全再生、预提升等一系列先进技术,能够在降低工艺能耗的同时,满足产品选择需求。基于此,本文对UOP工艺技术展开了分析,然后对相关技术在催化裂化装置中的应用实践进行了探讨,最终发现技术的应用能够在提高产品收率的同时,降低能耗,值得石油行业推广应用。

关键词:UOP工艺;催化裂化装置;完全再生技术;预提升技术

引言:在世界原油生产领域,UOP工艺技术在重油转化方面得到了广泛应用。中国石油在拓展海外市场时,还要把握发展形势,在催化裂化装置建设中加强UOP工艺技术应用,以便通过提高自身重油转换能力获得更大市场份额,并通过有效控制生产能耗满足国家节能生产要求,促使行业取得可持续发展。

1 UOP工艺技术分析

UOP工艺属于现代化炼油工艺,由一系列专利技术构成,如完全再生技术、VSS快速分离、预提升技术等等。其中,完全再生技术可以实现催化剂的高效再生利用,以便取得较好烧焦效果,需要由再生器实现,具有操作简单、可操作性强、安全性好等特点,构件不容易损坏,可用于实现催化裂化装置升级改造。预提升技术则是采用平推流方式使催化剂向上运动,做到与油滴充分接触,能够在减少蒸汽消耗的同时,减轻催化剂失活问题。采用VSS快速分离技术,能够加快反应器末端催化剂与油气的分离速度,减少油气停留时间和热裂化等反应的发生,促使液体产品收率得到提高。此外在UOP工艺中,在进料雾化、取热等方面都提出了专利技术,能够起到优化生产过程的作用,因此需要在国内石油生产中得到应用。

2 UOP工艺技术在催化裂化装置的应用

2.1项目概况

某炼油公司新建2000kt/a催化裂化装置,为全厂主要重油二次加工装置,完全采用UOP工艺技术。装置设计原料残渣比为52%,残炭为4.5%,催化剂使用巴斯夫,藏量为350t,加剂量达到10.5t/d。装置属于重要物料和能量的平衡装置,产品设计汽油RON>91,干点<210℃,分布>50.7%,柴油95%点<360℃,分布>15.8%,油浆闪点>110℃,分布>4.2%,液化气分布<17.5%,干气脱H2S含量<0.2%,分布<4.2%,焦炭分布<8.8%。

2.2装置设计

在装置设计上,采用高低并列式再生器,与反应沉降器并列布置,催化剂均为重力流,拥有分布均匀床层,能够为烧焦提供便利。再生器为两段,分别为贫氧和富氧,定碳不超过0.05%。烟气在一段混合后,在二段能够保持较高主风利用率。取热器为全密相流外形式,能够加强再生温度控制,实现灵活调节。利用直抽大气流化风机提供流化风,实现汽水强制循环,能够保证汽水在管束内得到均匀分布。在汽提段采用VSS快速分离技术,并完成AFTM环形挡板设计,使管末端处于VSS室内。利用筒式容器和挡板,能够将快速分离结构与沉降器上内腔分离开来。顶部油气出口与分离器入口保持联通,能够降低油气停留时间。采用涡流分离技术,能够在反应器末端实现油气与催化剂的快速分离,促使产品选择性能得到优化。缩减沉降器内油气停留时间,能够使干气和焦炭产率得到减少。将蒸汽和干气当成是介质实现预提升,可减少催化剂失活问题的发生,使蒸汽耗用量得到减少。采用Optimix进料雾化喷嘴,有助于实现蒸汽二次雾化,提高原料进入喷嘴线速。借助专用孔道使蒸汽与原料油混合,能够形成粒度均匀的雾状油滴,增加与催化剂的接触面积,促使产品分布得到优化,并且有效避免结焦。此外,通过采用SIS逻辑系统能够完成切断阀和自保系统设置,使装置能够实现自动化生产与控制,切断进料或主风可以安全退守,增强装置运行安全性。

2.3工艺操作

项目在2018年投入运行,实际在工艺操作中,还要意识到位于再生器和反应器出口的快速分离系统可能发生催化剂跑损问题。因为在入口线速在4.5-11.5m/s的条件下,系统无法取得理想分离效果。使用的旋分分离器分为两级,各10组,需要使主风流量达到200t/h,压力达到0.18MPa,才能使入口线速提高至16m/s,取得较高分离效率。在转剂时,还应确保入口线速在3.2-4.5m/s范围内,确保提供的驱动力能够使催化剂达到提升管顶部。为避免跑剂发生,需要将汽提段的料位控制在35%以下。通过加强再生器温度提升控制,能够减少蒸汽耗用量,减少失活等问题的发生。在反应器工作中,需要采用分馏装置和气压机实现工作压力调节,使工艺成本得到有效控制。在开工阶段,需要设置288℃的反应温度,在提升管底部添加汽油,提高入口线速。与此同时,需要适当增加蒸汽供给,确保顶循环正常建立,避免循环泵出现抽空问题。使再生阀接近正常开度,可以避免反应温度发生过大波动。采取吸收稳定系统提前打通气压机,使其平稳运行,在喷油后加强反应压力控制,能够确保入口压力达到装置生产运行要求。从时间生产情况来看,原料量为246000kg/h,沉降器的压力达到0.234MPa,再生反应温度为515℃,主风量达到4075m?/min,装置其余各项性能参数也需要与设计值保持基本一致。

2.4应用效果

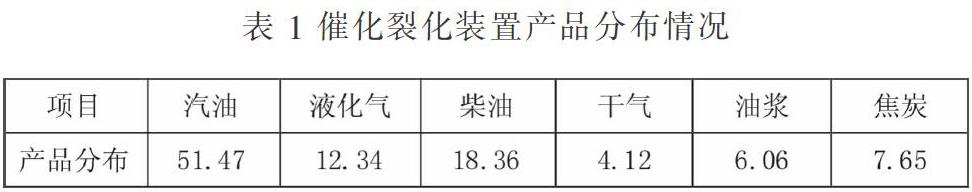

从UOP工艺在催化裂化装置中的应用效果来看,如表1所示,相较于设计目标值,汽油和柴油的收率有所提高,轻油收率能够达到较高水平,约为69.8%。由此可见,采用UOP工艺能够使催化剂保持较高活性,并促使反应充分开展。而产品质量均能达到设计值,能够满足产品质量控制要求。从装置能耗情况来看,设计的装置能耗为58.5kgEo/t原料,实际装置能耗为56.7kgEo/t原料,主要是因为催化烧焦能耗有所减小。通过采用UOP工艺,能够减少催化剂结焦问题的发生,促使装置整体能耗得到减小。而从催化剂单耗上来看,能够从设计的1.5kg/t原料降低至1.4kg/t原料。由此可见,在催化裂化装置中应用UOP工艺技术,在实现產品选择性能优化的同时,能够加强能耗控制。

3结论

综上所述,在重油催化裂化装置中整套引进UOP工艺技术,能够通过完全再生、VSS快分、高效汽提等操作使汽油质量分布达到51.47%,柴油质量分布和液化气质量分布分别达到18.36%和12.34%,同时使单位能耗降为56.7kgEo/t原料,催化剂单耗达到1.4kg/t原料。因此应用UOP工艺技术进行原油生产,能够加强生产能耗控制的同时,提高产品选择性能,使企业生产水平得到提升。

参考文献:

[1]罗健.催化裂化装置分馏系统工艺分析[J].石化技术,2019,26(06):32+34.

[2]黄韬.UOP催化裂化技术在炼厂的应用[J].化工设计通讯,2019,45(05):92-94.

(作者单位:浙江石油化工有限公司)