镍-钢复合板压力容器焊接裂纹的分析及优化工艺

2020-10-21谷红杰

谷红杰

摘要:经过对复合钢板压力容器部件的现场焊接试验,研究了镍-钢复合板压力容器在焊接过程中的性能变化和失效形式。为了避免在压力容器制造过程中发生焊接裂纹,依据裂纹产生的特性,提出了优化焊接质量的工艺控制方式,使焊接接头不仅可以满足强度需要,还能防止因为镍-钢复合板因膨胀指数偏差大而造成的热裂纹,这样解决了镍-钢复合板里的焊接问题。

关键词:镍-钢复合板压力容器;焊接裂纹;优化工艺

随着化工领域的迅速发展,国家对化工工业生产质量的要求也愈来愈高。工业纯镍N6在许多腐蚀环境里呈现出比较良好的耐腐蚀性能,特别是对耐烧碱的腐蚀。所以,N6变成了各类苛刻腐蚀环境里愈来愈普遍运用的金属材质。镍-钢复合板是一类新型复合材料,尽管国家已经颁布了有关用于压力容器爆炸钢板的标准,但是欠缺相对应的焊接工艺使用准则,让焊接工作人员在实行焊接过程中的焊接技术只能凭借经验实施焊接。在实施焊接过程中,因为镍与钢存在较大差异的焊接性能,其热膨胀性能差异相对比较大,所以焊接的时候很容易造成焊接裂纹的产生,同时多次返修对设备强度和刚度影响很大。怎样确保覆板和钢板在焊接时不造成焊接裂纹,并且保证覆层的耐腐蚀性能就成了制造镍-钢复合板焊接工艺里的重要问题。

1问题描述

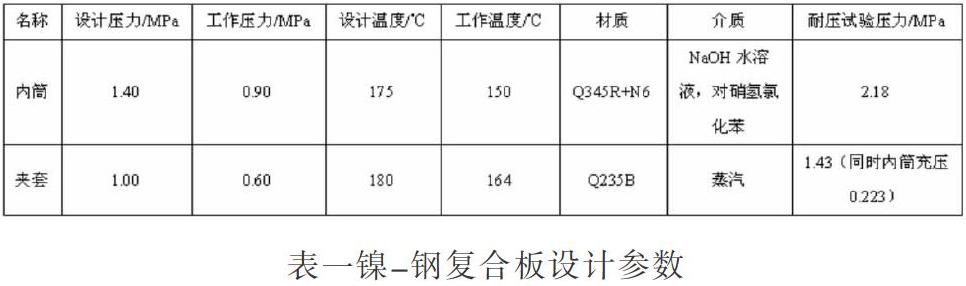

某个公司接受委托生产制造了一批水解反应釜,其内容材质设计是24+7mm基层厚度为Q345R的镍—钢复合板,其技术参数例如表一所示。因为厂家焊接人员欠缺经验,经过现场对焊接接头检查,有近百分之八十的焊接接头发现肉眼可见的焊接裂纹,其中以沿着晶界的纵向裂纹是核心,最长贯穿全条裂缝[1]。

2原因分析

因为这批产品所运用的复合钢板覆层材质是N6,采用标准是《压力容器用复合爆炸钢板》、《加工镍及镍合金化学成分和产品形状》。它的微观构成是单相奥氏体构成,存在良好的韧性和塑性。其液态凝固进程里不出现相变,但很容易和S、P、O等元素组成低熔点类型的共晶体,从而很容易引发热裂纹。热裂纹具有很多种类,主要分成结晶裂纹、高温液化裂纹以及多变化裂纹。依据现场操作工作状况研究,此裂纹成型出现在焊缝金属的冷却和凝固过程中,大概在固相线之下的高温区,初步断定是多变化裂纹与高温液化裂纹共存。因而焊接时需要焊接人员严格按照焊接工艺打坡口,依据焊接焊接工艺指导书施工焊接,同时适量运用氩气,不能随便提高焊接速度和改变焊接参数。在纵向裂纹端口位置没有明显的塑性变形裂痕,表现高温低塑性裂纹特征,并且联合裂纹的产生时间大概出现在固相线之下在结晶温度附近。因此断定为多变化焊缝裂纹。此低应力中的焊接裂纹由于在高温以及应力的作用下,晶格缺失发生移动和扩散造成二次裂纹,大部分发生在焊接缝隙里。由于焊接自身便是一个不均衡的冶金进程,进而很容易出现大批的空位和位错等晶格不足。这类晶格和位错慢慢合并、扩大以及聚集,直到最终出现多变化焊缝裂纹。初步发现重点作用因素是合金成分、温度以及应力状态。在对焊接接头沿焊趾裂纹位置打磨时发现,焊接接头裂纹重点出现在母材热影响区。这是初次结晶的晶体之间形成晶间液膜,当熔池冷却收缩时,被液膜分割的晶体边界就会被拉开就形成了裂纹,这是引发高温液化焊接裂纹的主要因素,这导致其在焊接热重复里的作用下,在热影响区域多层焊的层间出现重熔,在拉应力的作用下造成的裂纹。并且,纯镍特别容易和S、P、O等元素产生低熔点共晶体,此类低熔点方式和液化膜的方式存留在晶界区,在温度相比固相线低的时候的收缩应力的作用力发生裂纹[2]。焊接液化裂纹大部分发生在热影响区域,通当做热裂纹与脆性断裂的根源地。

3 优化工艺试验

3.1 焊接材料选择

为了掌控焊接时掺入的合金元素比率,缩减高温液化焊接裂纹走向,选用焊接材质的时候应该控制P、S含量,缩减低熔点共晶体的造成,并且运用氩气作为保护气体,防止空气里的氧气混入焊接过程中。由表一可知反应釜的母材基层材质是Q345R,基层打底、填充以及盖面的焊接形式选用焊条电弧焊,因此焊接材料根据承压设备焊接技术评估使用熔敷金属中的抗拉刚度超过490MPa,因此选用《承压设备焊接工艺评定》中Fe-2-1类别的E5015焊条;覆层材料焊材选用型号SNi2061焊丝,过渡层与复合层的焊接措施选用钨极氩弧焊,所以过渡层和复层材质依照焊丝进行分类,选择适合标准《承压设备焊接工艺评定》规格型号的纯镍焊丝。原焊接工艺选择一般氩气作为保护,优化以后选择适合国家准则的氩气需求的高纯氩气,并且氩气的纯度不能少于99.999%,在现场实施焊接时输送的氩气气体的纯净度是99.999%,由于适量的铈可以改善纯度镍在焊接中的力学性能,因此钨级应选用铈钨极作为钨极,尺寸为φ2.4-φ3.2mm。

3.2 坡口加工及清理

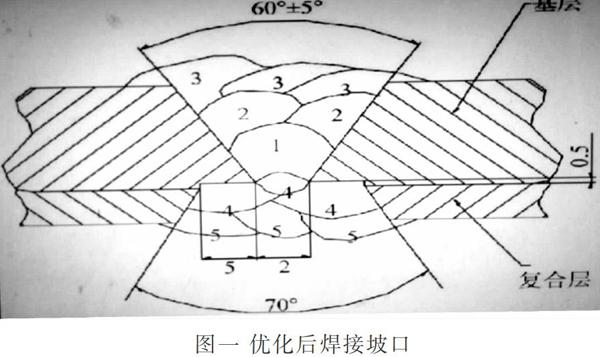

此次优化进程里,实施焊接过程是复合板材料中的对接接头。原有焊接工艺应用的是“V”型焊接坡口。这样使镍—钢可以无限固溶,因此从减少基层熔入覆层融合比层面考虑,先焊接基层,再焊接過渡层,最后焊接复覆层。这样能同时防止因覆层循环受热和基层里的“C”渗入到覆层里过多而降低耐腐蚀性能。为了增加覆层中的焊接缝隙深度,同时便于查看焊接时过渡层的质量,把基层坡口底部水平留有0.5mm的钝边,覆层的坡口两边削去5 mm,并且延伸坡口角度变为70°[3]。优化以后采用如图1所示新“V”型带钝边坡口。其中序号1.2.3.4.5.表示焊接程序。

焊接坡口加工符合应用等离子分割,不准许将熔渣掉落在焊接缝隙坡口以及覆层上。切割以后用金刚砂纸或砂轮打磨坡口边缘上的毛刺,确保坡口面平滑无缺陷,不准许有影响焊接的裂纹、氧化物等缺陷。为控制错边量,焊缝坡口对接的时候应该确保筒体的错边量控制在不超过覆盖层厚度50%,也不能超过2mm。

4 结束语

这批水解反应釜运用本文焊接工艺以后获得良好成效,只有不到百分之八的焊接接头需求返修,并且返修以后的焊缝经过无损检验也全部符合要求,所以得出结论:(1)焊工需求严格执行焊接工艺,对焊接全过程整体把关,不准许贪图迈进,最终影响焊接质量[4]。(2)选用适合的焊接材料和焊接坡口,焊接参数,控制有害成分的含量等各种可控因素作用是确保焊接质量的高效措施。

参考文献;

[1]戴永成.镍-钢复合板压力容器焊接裂纹的分析及优化工艺[J].化工设备与管道,2018,55(03):5-8.

[2]黄志慧,张述旺,戴婧.不锈钢复合板压力容器的热处理[J].山东化工,2019,48(24):127-128.

[3]田怀连.临氢耐热钢复合板压力容器的焊接质量控制[J].金属加工(热加工),2019(01):20-22

[4]马雯波,蔡青,邓莉莹.爆炸复合板压力容器径向裂纹的无损检测及其安全性分析[J].焊接学报,2018,39(10):54-60+131.

(作者单位:江苏派斯特压力容器有限公司)