浅析空分装置压缩机厂房、设备布置及配管设计

2020-10-21张涛

张涛

摘要:空分装置离心式压缩机是空分装置核心设备之一,而厂房、设备平面布置和配管设计是压缩机厂房设计的重要内容本文就离心压缩机厂房、设备布置及管道设计注意要点进行简要论述。

关键词:压缩机厂房;设备布置;配管设计

一、空分装置压缩机厂房、设备布置设计

空分装置离心式压缩机动力来源通常采用电力驱动或蒸气透平,两种形式需结合项目所在地区特点从经济性、可靠性等方面考虑进行设备选型。压缩机厂家根据用户提供的各项工艺条件确定压缩机型号并提供相关压缩机安装图纸。在进行压缩机布置设计前需确定空压机入口过滤器的摆放位置,通常空压机入口过滤器的布置需结合全厂其他装置的布置情况,结合全年风向以保证过滤器入口吸入空气质量为原则确定空压机入口过滤器的布置方向,当空压机入口过滤器空气吸入口及排出口方向确定后空压机入口即朝向空气过滤器,整个空压机布置方向也基本确定。厂房的长度、宽度的确定需根据压缩机厂家提供的设备安装图纸要求,通常情况下压缩机的级间冷却器需考虑抽芯检修的空间,在压缩机的設备安装图中通常会标出,压缩机布置时需要在厂房墙面与压缩机间留出足够的距离以满足级间冷却器的抽芯检修。同时在压缩机厂房布置时需考虑压缩机操作检修平台的设置空间且压缩机基础与厂房基础需脱开以确保压缩机运行时产生的震动不影响厂房结构,一般情况下压缩机与厂房之间至少应留有2.5米的净距以满足压缩机检维修的要求。厂方的宽度应能够与厂房桥式起重机跨度相匹配,如采用标准跨度28.5m的桥式起重机时厂房的跨度则可按30m考虑。而压缩机厂房起重机安装高度的确定可根据厂家提供的压缩机检修部件的最大起吊高度确定起重机的安装高度,起重机安装高度计算方法如下图:

桥式起重机的起吊重量需满足压缩机最大检修部件的起吊要求。在压缩机厂房布置时还应留有检修区域用于压缩机部件的临时放置,检修区域需靠近厂房检修大门,大门外道路与装置主运输道路连通便于运输车辆进出厂房。普通空分装置压缩机厂房建筑类别为戊类,厂房内地面可设计排水沟,排水沟一般靠近厂房柱设置,并考虑0.3%~0.5%的坡度,坡向集水坑。空分压缩机所带油站布置应能保证压缩机回油管道的坡度满足回油要求,油站外可设置围堰防止油污外溢,围堰内的污水可由地管送入污水收集池后集中处理。压缩机油路系统如配有高位油箱的高位油箱应尽量布置在室外钢支架上,不得布置在厂房的屋架部位,以免油箱泄露着火后屋架在持续高温作用下失稳而下落,从而对厂房结构和安全生产造成极大破坏。同时在设计时应尽量将行车检修平台与高位油箱平台统一设置共用爬梯。

二、空分装置压缩机厂房的管道设计

空分装置压缩机管道设计应满足工艺的要求同时需保证管道上阀门操作方便,满足应力、设备检维修要求,现就空分装置压缩机管道设计可能出现的问题进行论述。

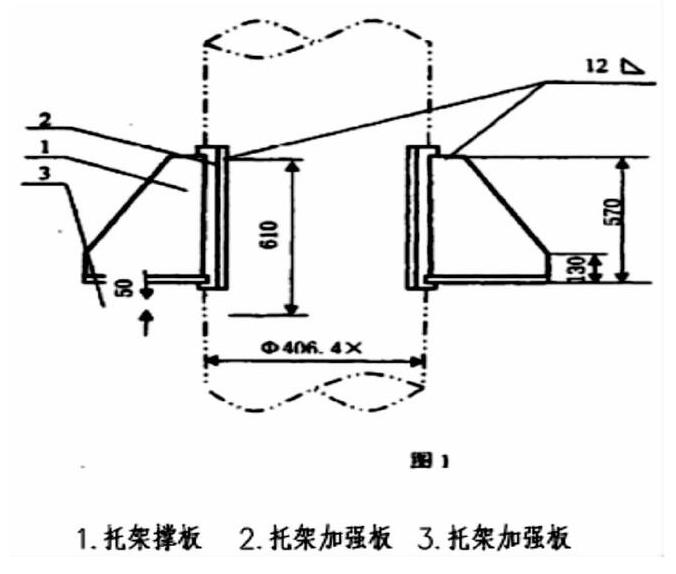

压缩机级间冷却器循环水进出口管道一般在设备管口附近管道上设置膨胀节,以满足冷却器管口受力要求,同时在各进出口循环水管道上设置法兰式蝶阀,以便于冷却器抽芯,对夹式蝶阀在设备检修时由于可能造成管道无法拆卸一般不予使用。同时在循环水进出口管道上可设置拆卸短接以便于压缩机设备检维修。压缩机油路系统管道通常采用不锈钢材质,管道应分段安装拆卸法兰用于管线清洗,油路系统管道应按照压缩机厂家的要求设置坡度,一般坡度大于5度润滑油流动性较好。油路系统管道在低温严寒地区局部应设置伴热保温,保证管线内润滑油的流动顺畅。空分装置空压机入口管线通常经过入口过滤器接入空压机入口,根据最新的规范要求,该管线需采用不锈钢材质,避免管道带水腐蚀,同时入口管线侧下方适当位置需设置人孔,用于人员进入管道清洁。空压机入口管道应尽量短,减少空气进入空压机入口阻力,降低压缩机的运行能耗。空压机出口管线上应在出口处设置止回阀,止回阀与出口之间管道长度应满足压缩机厂家的运行容积要求,空压机出口管道还应在满足应力要求的情况下尽量减少弯头降低阻力降,管道上如设置安全泄放装置,其放空口应引至厂房外安全处。空分装置压缩机如采用蒸气透平驱动的,其蒸气管道通常为高温高压管道,管道设计时应尤为注意,由于管线为高温高压,管道壁厚厚,因此在管道布置时需要考虑一定的管道柔性补偿,减小汽轮机管口的管道应力,必要时需在适当位置设置弹簧支架,弹簧架的选型应通过管道应力分析确定,对于超高压蒸气管道上设置管架补强板时需尤为注意,如图1

上图中补强板的材质应与管道材质一致,且补强板的壁厚选择需进行相关计算后选取,避免出现补强板厚度过厚而管道壁厚薄的情况,原因是补强板厚度过厚刚度太大,在管道升降温过程中管道与补强板不可能同步升降温和同步变形(热胀冷缩):在升温时,管道温度高于加强板温度,管道的膨胀大于加强板,但受到加强板四周角焊缝的约束,加强板区域管道母材受应力作用,而此时管道又处于较高温度,塑性较好,极易产生变形;在降温时,情况刚好相反,管道的收缩也受到加强板四周角焊缝的约束,加强板区域管道母材受拉应力作用,此时如果角焊缝根部存在焊接缺陷,则极易发展成裂纹。同时由于变形的加剧使得加强板与管道间间隙逐渐加大,间隙的加大使得加强板与母材之间的传热主要靠四周角焊缝传导来实现,从而造成管道升降温过程中加强板与母材之间的温度进一步加大,也就是进一步加剧了上述进程(二者不能同步变形产生应力)最终会造成超高压蒸气管道撕裂引发安全事故,基于以上所述可将图1管架进行优化,如图2

图2中止推件选用需经过计算后确定,以DN300,设计温度550摄氏度,材质12Cr1MoV超高压蒸气管道为例,卡箍型固定隔热管托主要承受轴向载荷与径向载荷,止推件最薄弱的环节是焊缝,此处主要校核止推件的焊缝强度。止推件的焊缝为角焊缝,焊缝强度的校核应按许用剪切力来判断,根据机械设计手册,对于在高温条件下使用的焊接结构的焊缝许用应力按0.65倍母材的许用拉应力来确定。

止推件材质与管道材质相当或相同,止推件材质为12Cr1MoV,焊缝许用剪切应力为[τ焊缝]=0.65*71(材料相应温度许用应力)=46.15

对于管径DN=300的管托,对应的止推件焊角高度h=8mm,单个止推件焊缝长度L=100 mm。

单个止推件承受的最大轴向载荷为:

Fa≤0.7xhxLx[τ焊缝]=0.7x8x100x46.15=25.8KN

之后可根据应力管道应力计算结果选用相应数量的止推件。

(作者单位:中石化南京工程有限公司)