零件结构对车身质量影响的探析

2020-10-21段宏艳杨朋

段宏艳 杨朋

摘要:在轿车开发过程中,车身质量直接影响到整车的外观、装配和整车性能。车身开发从设计到制造过程中经过多个步骤,每个步骤会因为各种因素导致一定的尺寸偏差,而且偏差会逐级传递,最终导致实际生产后的白车身和设计数据之间存在一定偏差。轿车车身开发过程中,产品设计尤为重要,设计质量的优劣决定产品的固有质量。本文通过实例阐述零件结构设计对车身质量的影响的重要性。

关键词:零件结构;车身质量

汽车车身质量的控制是一个非常庞大的系统工程,涉及到从产品开发、工艺规划、零部件质量控制、焊接及工装品质控制等设计、生产过程中的各个领域。合理的车身设计及生产过程中的工艺处理,是保证白车身质量稳定的基础;轿车车身开发过程中,产品设计尤为重要。与车身质量有关的产品设计一般包括:车身结构三维数模的建立、模具设计、检具设计、夹具设计、工艺设计及规划等。车身结构设计包括零件的成型性、零件的强度、零件的刚度、零件的结构、零件之间的搭接关系、零件的定位、零件的工艺操作性等都直接或间接影响车身质量。

本文主要通过某车型在工业化生产调试阶段出现的缺陷问题进行分析零件结构对车身质量整车装配质量的影响。

1问题描述

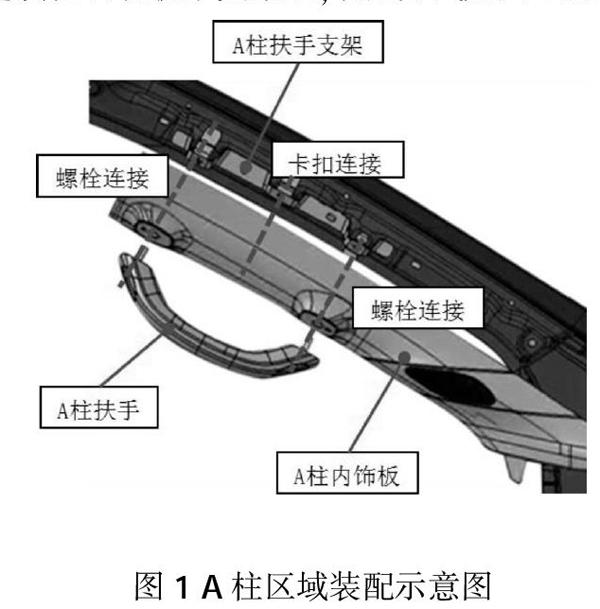

某车型在工业化生产调试阶段A柱内饰板装配后,由于与扶手支架孔位对不正,导致扶手装配困难。装配方式:先将A柱内饰板用卡扣连接在A柱扶手支架上,然后用螺栓穿过A柱内饰板将A柱扶手连接在A柱扶手支架上,装配方式如图1所示。

图1 A柱区域装配示意图

2原因分析

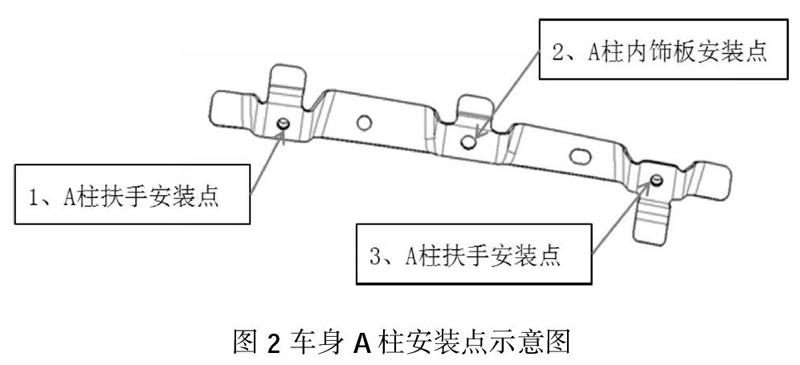

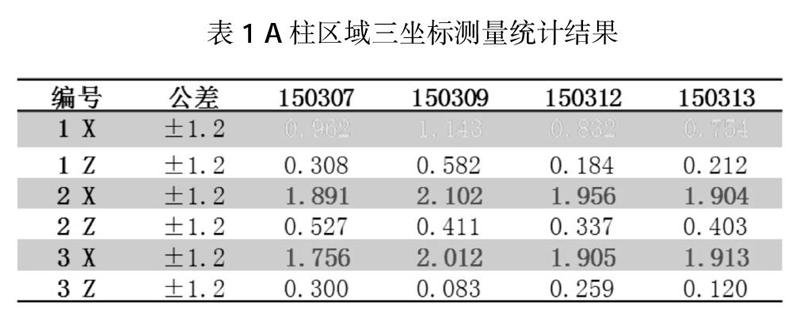

通过对产生缺陷的相关零件逐一进行排查分析:A柱扶手支架单件检测合格;A柱内饰板及A柱扶手Cubing匹配验证合格;车身A柱扶手支架及A柱内饰板安装点(如图2所示)三坐标检测4台份数据统计(如表1所示)显示点2和点3在X正方向稳定超差,导致A柱扶手安装困难。

图2 车身A柱安装点示意图

表1 A柱区域三坐标测量统计结果

由于A柱扶手支架自身刚度不足,导致焊接后零件扭曲变形, A柱扶手安装点波动较大,不能满足A柱扶手装配需求。

3实施解决方案

方案一:增加A柱扶手支架强度,减小焊接后零件变形。

方案二:夹具定位方案优化:将零件在夹具上原有使用的圆孔及长圆孔定位,更改为使用A柱扶手在扶手支架上的安装点直接定位,保证A柱扶手的装配,夹具优化的示意如图3所示。

图3夹具优化示意图

夹具定位优化后,在主车身上对安装点进行测量,测量结果如表2所示,从测量结果可以看出,夹具定位进行优化后,测量结果已满足质量要求,缺陷得到解决,但由于零件刚度弱,焊后安装点尺寸波动比较大。

表2 夹具定位优化后测量结果

4结论

综上所述,零件结构导致零件强度较弱,对白车身质量及整车质量有很大的影响,工艺过程的优化无法完全消除车身质量不稳定因素同时整车质量依然存在隐患,因此零件的結构需要同时满足功能需求及制造过程需求,进而保证车身质量及整车质量。

参考文献:

[1]林忠钦,胡敏,陈关龙.轿车车体装配偏差研究方法综述.机械设计与研究,1993.3:82-84.

[2]影响车身精度的因素探析[J].周涛.中国高新技术企业.2015(08).

(作者单位:华晨汽车集团控股有限公司)