大截面导线压接技术现状与自动压接可行性分析

2020-10-21赖余斌

摘要:输电线路导地线接续直接影响电网线路长期安全运行,是工程质量的一个重要监管项目。目前施工现场导地线压接主要采用人工方式,鉴于此,分析了现有导线压接方法及相应实例,为导线压接的升级改造提供了参考。

关键词:大截面导线;压接现状;可行性分析

0 引言

输电线路导地线压接操作是一项重要隐蔽工程,压接质量直接影响后期电网线路长期安全运行。

导线压接机是一种电力输电线路施工或维修中对导线或钢绞线耐张及接续管进行压接的专用液压设备。导线压接机由液压泵站、压接钳、压模等组成,其中液压泵站(包括动力源)提供高压油,压接钳由液压缸顶推,压接钳中可装夹压模,工作时,将被压接件放入压接钳内的压模中,将压接钳移动到需要的合适待压接位置,操作液压泵站提供液压高压油推动液压钳工作,进而实现压模压接接续管,逐段完成接续管的压接。

目前施工现场导地线压接主要采用人工方式,从清洗、压前测量、画印、断线、穿管、压接到压后测量等全过程均为人工操作,压接质量完全取决于现场压接工人的技术水平及责任心,容易出现压后尺寸达不到要求、压接定位尺寸偏差过大、压后弯曲超差等质量问题,壓接质量不易控制。

1 现有导线压接技术

针对现有的导线压接方法,陶城等[1]针对1 250 mm2的大截面导线在压接过程中容易出现的问题提出了相关预防措施,提高了压接质量。杨礼卓[2]对大截面导线压接技术的独特性及重要性进行分析,并对压接技术进行实施与优化,研究具有重要的实践指导意义。赵立兵等[3]对常见压接质量问题和影响压接效率的主要因素进行分析,结合施工经验制定出确保接续压接质量、提高接续压接施工效率的有效措施。

在架线施工导线压接施工组作业中,需要一人操作液压泵站,另一人手动扶正压接管和导线,压接完成一模后需要人工手动移动压接管,并根据经验控制压接重模长度,不同的操作人员压接时,移模和重模位置一致性较差,接续管压接质量难以控制。

另外,导线压接作业时需要液压泵站操作人员和压接钳操作人员配合作业,压接钳的升降动作和操作人员移模动作协调配合,完成导线压接。在压接过程中需要至少两位操作人员进行信息沟通传递,沟通不及时或信息传递失误,都会存在一定的安全隐患。

按照工艺要求,导线压接需要保压3~5 s,在导线压接时,保压时间经常性不足,导致导线压接接续对边距超差,不合格。

通过对大量压接试件进行研究,并对出现的质量问题进行分析,发现压接过程中压接位置偏差是影响压接质量很重要的因素。实际施工中通常是有经验的压接工在压接时进行压接位置校核,并没有一种适用的装置进行限位。

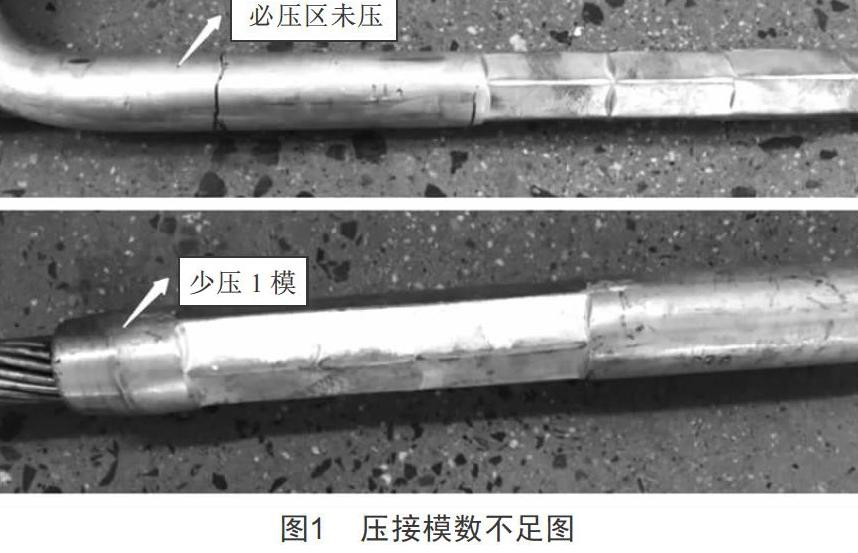

压接模数不足图如图1所示。

特高压电网输电线路在未来一段时间内将迎来架设高峰,与其配套施工的工器具的研究工作已经全面展开,对其配套金具及施工机具的研制将提高我国架空线路送电的整体技术水平和综合竞争实力。目前,国内外输电线路施工中普遍采用人工画线等工序进行压接,不仅效率低而且容易导致铝管弯曲,压接质量不容易控制。

压接铝管弯曲图如图2所示。

2 导线压接检测现状实例分析

输电线路导地线压接操作是一项重要隐蔽工程,压接质量直接影响后期电网线路长期安全运行。目前施工现场导地线压接主要采用人工方式,从压接前测量、压接到压接后测量等全过程均为人工操作,压接质量完全取决于现场压接工人的技术水平及责任心。压接前后测量工作量较大,测量人员的经验以及量具精度等都将影响压接质量的判断与控制。

由于压接质量直接影响后期线路长期安全运行,因此,提出研制输电线路导线压接高效测量装置,实现导地线压接前金具复测,压接后弯曲度、对边距的快速准确测量,提高测量效率和对压接质量的判断水平,消除人为因素的影响,同时便于压接质量的监督与管理。

国内压接测量现状:现场导线压接前,先测量导线、金具,压接完成后,修整压接飞边,对模具重叠长度、压接管的平直度、六边形的对边尺寸进行检查,要求压接后六角形对边尺寸不大于0.866kD+0.2 mm(k为系数,D为接续管外径),铝管的弯曲度小于2%,压接管口处导线无松股、隆起及裂纹线现象。

压接现场去除边缘毛刺如图3所示,压接现场检查重叠长度如图4所示。

施工现场导地线压接完成后质检员普遍使用卡尺进行压接对边距的测量,测量点不少于三处,两模重叠和弯曲度一般靠经验把握,还有使用卡尺和卷尺进行测量,测量精度、效率很难控制。另外,实际测量情况一般由质检人员手工填写,压接测量数据易丢失,质检员实际到位检测情况无法控制,压接质量也就很难得到有效控制。

国内关于压接的研究以关键工艺参数、图像识别等方面为重点,在压接测量领域仍然处于人工使用卡尺测量读取、手动记录存档的阶段,并没有进行高效准确测量、记录方面的研究,整体技术水平较低。

国外压接测量现状:国外输电线路导地线压接测量技术与国内基本一致,激光、射线、电子等先进的测量技术并没有在导地线测量中充分发挥作用。

3 导线自动压接可行性分析

一直以来,导线压接质量取决于现场压接工人的技术水平及责任心,而导地线接续是工程质量管理体系中要求严格而又难以管理的隐蔽工程,导线接续管压接后经常出现接续管两侧导线松股、挂灯笼等现象,很难保证压接质量。

在工程现场,导地线压接主要存在以下方面的缺陷:

(1)采用机械或液压剪刀人工剪断导线时,易使导线截面变形造成导线穿管困难,导线接续管压接后导线常松股或起灯笼。

(2)采用手工钢锯剥导线时,常因内层铝线锯断、锯条伤及导线钢芯而存在整体导线破断率升高的质量隐患。

(3)因目前国网压接工艺手册中无统一的各型号导线接续管压接过程中,两段导线穿管对接时预留延长间隙的标准长度及压接时铝股延长计算公式,所以接管时都是按经验预留延长间隙长度,这样也必然造成导线接续管压接后出现导线常松股或起灯笼等质量隐患。

(4)压接时由人工把持接续管的两端,以保持压接管的压接直线度,人力很难保证压接管的直线度,经常出现压接管弯曲现象。

(5)压接过程中每一模压接完成、压接机活塞下行時压接下方模具经常粘在接续管上,靠人力敲打才能分离,常造成接续管变形。

导线自动压接机能够根据导线的规格型号,通过编程控制压接机的动作,实现自动压接;并实现导地线压接后弯曲度、对边距的一键测量,提高测量效率和对压接质量的判断水平,消除人为因素的影响,同时便于压接质量的监督与管理。因此,开展建立导线自动压接平台、智能检测技术的研究,实现自动控制和智能管理,能够大大提高生产作业效率,减少人的因素对工程质量的影响,提高工程质量和建设管理水平,具有十分重要的意义。

4 结语

现有的导线压接主要采用人工方式,存在效率低、人为因素影响大等缺点。本文分析了现有导线压接存在的问题,并以实际数据及压接过程进行说明,为导线压接的技术创新提供了参考;同时分析了导地线自动压接过程中存在的问题,为导线自动压接机的研究提供了参考。自动压接方法可以解决施工现场导线压接人为因素带来安全隐患的难题,为特高压电网后期的安全运行提供强有力的保障,填补国内导线压接机械化施工装备技术的空白。

[参考文献]

[1] 陶城,陈小虎,饶有乐.提高1 250 mm2大截面导线压接质量的方法[J].居舍,2018(9):174-175.

[2] 杨礼卓.大截面导线压接技术的研究与优化[J].通讯世界,2017(23):227-228.

[3] 赵立兵,杜荣舟,关蕾,等.浅谈如何提高大截面导线接续压接质量标准[J].中国标准化,2016(22):234-235.

收稿日期:2020-06-01

作者简介:赖余斌(1973—),男,江西赣州人,硕士研究生,高级工程师,PMP项目经理,国际注册管理咨询师,主要从事电网工程建设管理研究和质量监督工作。