滚动式“5S”管理方法在H公司的应用研究

2020-10-21李林曾庆杨涛韩雨

李林 曾庆 杨涛 韩雨

摘 要: 5S管理是一种基础的精益生产管理理念,核心在于提高生产现场和员工的思维,企业有效提高效率降低成本,改善质量,降低风险,优化现场。本文以5S管理的后两个“S”清洁和素养为核心,现场目视化、标准化为辅,对H公司的5S管理體系进行了构建和试运行,并就结果结合精益生产方法进行了研究分析。

关键词: 5S管理;精益生产;目视化

【中图分类号】S11 【文献标识码】A 【文章编号】1674-3733(2020)08-0296-01

1 引言

作者针对H公司现场现有的问题从人、机器、物料、方法面、环境、信息六个维度进行了调研和分析,发现H公司生产设备布局依据生产线布置,但各条生产线人员未完全固定,员工与岗位之间没有实现一一对应,现有“5S”制度浮于形式,项目组成员各人责、权、利未明确;生产设备未有定期检查,作业员使用测量工具后不归位,随意放置在生产设备上;跟单员往往不与实际生产能力结合,拟定草率,造成大量在制品堆积在生产线上,产品不良率长期居高不下,现场“5S”能做到的量具定置管理,在制品管理,标准化都能有效降低不良率。

2 滚动式5S管理在H公司现场实施及效果展示

2.1 现场3S的实施。

由于H公司处于刚刚搬入新厂房的关键节点,工作重点是恢复有序生产,同时尽量消化从老厂房带过来的在制品,所以现场“3S”工作以目视化和在制品三定为主。

整理的施行:主要为区分有用和无用的东西,清理无用的。目的是腾出空间。核心内容是对所有工作场所进行全面检查,包括看得到的和看不到的,制定“要”和“不要”的判别标准;然后清除不需要的物品,调查要的物品的使用频度,决定其定置办法;制定“不要”物品的处理标准并且制度化;每日自查。

整顿的施行:将有用的东西放在应该放的地方做好标识,目的是减少找东西的时间,核心是要落实前一步整理工作;做好三定工作的同时标识场所的物品(目视化管理的重点)。

清扫的实施:建立“5S”责任区,执行例行扫除,保持环境干干净净。通俗的讲就是进行“大扫除”,实施过程中保证了全员参与,领导带头进行清扫,员工参与热情高,引起了员工重视,效果也十分显著。

H公司仓库暂放多种少量产品的区域长期以来一直存在严重的摆放混乱,对于仓库的该部分进行了3S整顿后,有了明显改善。以往作业标准书、图纸、点检表、工序流程表等均随意至于设备各处,为了让现场管理文件起到实际作用,做好标准化,同时为检验工具提供有保护作用的泡沫垫,特意订做了工作台,专门用于放置量具与作业标准书、图纸、点检表等。

2.2 标准化的实施。

现场作业指导书是现场管理中的重要内容,针对H公司现场作业过程中每一项具体操作,按照安全生产有关法律法规、技术标准的要求,对现场作业活动全过程进行细化、量化、标准化,保证作业过程处于“可控”状态,减少不良品,保证作业安全。

由于H公司生产过程中必须使用切削液,一共有四种切削液,不同车间使用的型号配比不同,切削液使用错误会降低产品品质,所以对切削液配比进行细化、量化、标准化,制作了规范的切削液标准作业指导书。

由于大多数员工文化水平低,要做到员工自检,从各个环节把控产品质量必须所有员工熟练掌握各种量具的使用方法,所以联合质检部门、车间主任共同对H公司现有的各种量具的使用方法归纳了详细的使用标准,再由精益专业和行政部汇编成《量具使用标准》。

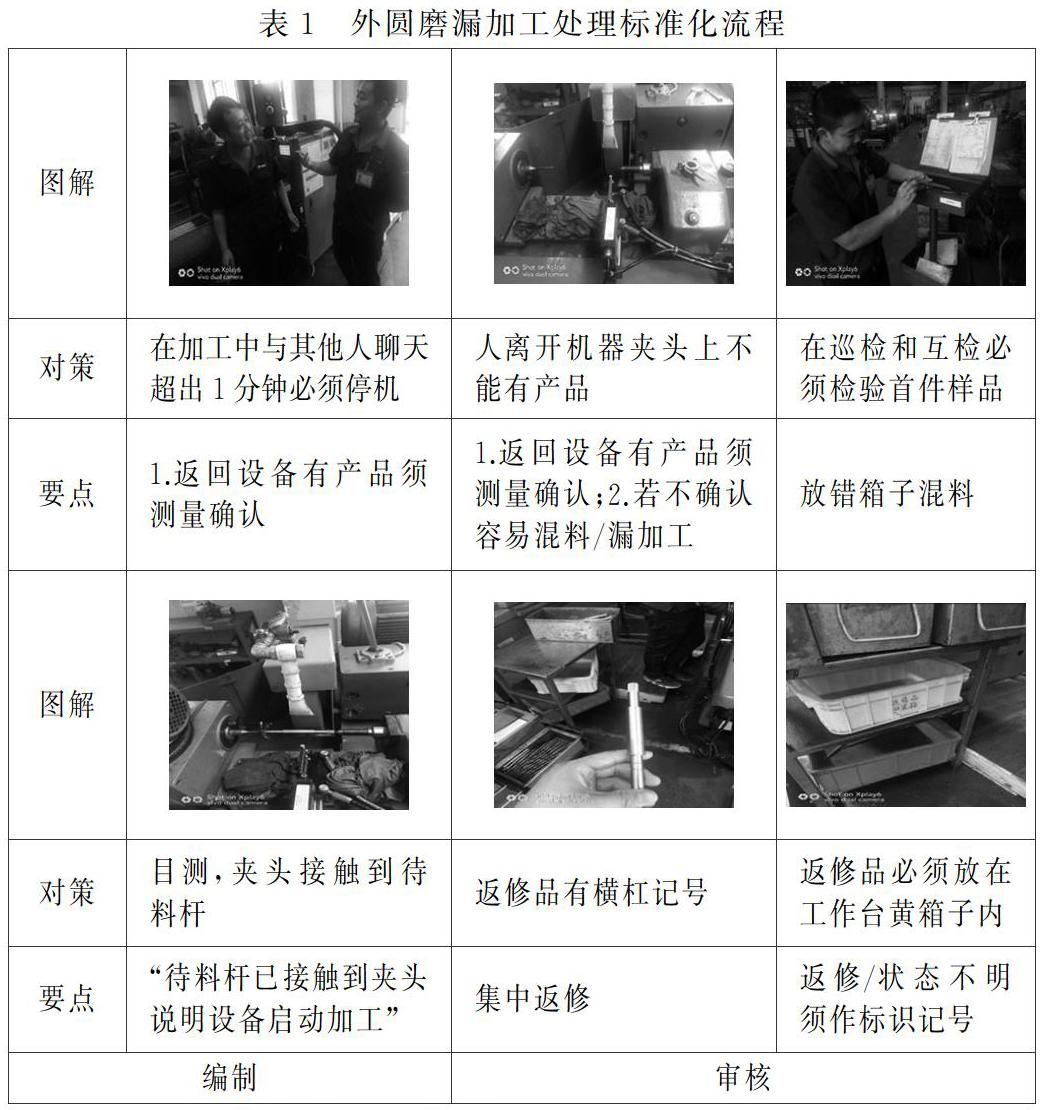

由于标准化程度弱,H公司漏加工现象一直十分明显,尤其是原外圆磨车间,漏加工现象严重,产量大,检查出的难度大,所以和外圆磨车间主任共同针对外圆磨漏加工情况做了标准化的流程安排,对注意事项进行了归纳总结,在现场拍照记录,整理详细的图解、对策、要点,系统的对外圆磨车间员工作业标准提出整体标准化要求,全体降低漏加工率,组织培训的同时设置现场管理文件,具体标准化内容如表1所示:

2.3 目视化的实施效果

目视化管理模式能够通过现场就判定出管理的重点,并方便辨认和提醒,是员工能够在安全的环境中工作。通过颜色、标识牌、目视化看板等方式,区分工作器具、工艺设备的使用状态等。对新分出来的区域进行规划取名。订做了目视化标识牌,方便在需要寻找这些区域的时候能够快速找到。H公司的目视化管理施行以来强化了5S管理效果,提升了员工素质和标准化水平,培养了一些自主管理的员工,现场作业环境得到了进一步优化,安全文化对员工导向、约束、凝聚和激励的作用初步显现。但是5S管理是一个不断改进的过程,必须与生产现场结合起来把目视化管理通过执行力深入到企业内部才能保证标准化的执行。

3 总结

“5S”思想正是运营系统的核心,系统化的运用“5S”思想,企业能够达到高效生产、标准化作业和较高的质量水平,使得企业生产运营达到一个新的高度,提升核心竞争力,能够更自如的去面对市场的挑战。

参考文献

[1] 王乐坤.A公司5S现场管理优化研究[D].上海外国语大学,2018.

[2] 徐伟,胡满.基于PDCA循环的5S管理应用研究[J].企业改革与管理,2016(19):3-4.

[3] 孙荷清.A公司5S现场管理研究[D].吉林大学,2015.