集成式电驱动桥在商用车中的应用

2020-10-21谭长珅

谭长珅

摘 要:近年来,伴随能源与环境问题日益严重,汽车尾气已经成为大气污染的重要来源之一,新能源汽车逐渐成为未来汽车行业的发展趋势。基于此,文章将以集成式电驱动桥在商用车中的应用作为切入点,在此基础上予以深入的探究,相关内容如下所述。

关键词:集成式电驱动桥;商用车;应用

1 集成式电驱动桥的结构

1.1 动力电池

新能源汽车的主要储能要依附于动力电池,通过给电池进行充电,其存储的电能可以驱动新能源汽车,而电池通常是由不同单体电压进行串接,单体电压为3.6伏特,举例说明80串,那么就是3.6乘以80总电压就是288V。新能源汽车的电池通常经BMS进行控制,主要是控制单体电压和温度,控制单体电压一致性,在此基礎上可以确保整车电压的稳定性。电池安装区域通常为新能源汽车的底盘下端,因此对电池的防护要求相对较高,通常为IP67或IP68。新能源汽车的电池基本为三百公斤,为整备质量的百分之十左右。因此要侧重于新能源汽车动力电池质量能耗系数。

1.2 电机控制器

电机控制器作为整车大三电之一,在整车中也是比较关键的一个零部件,它是通过接收VCU控制指令,如转速,扭矩等指令,从而控制整车的低速、高速、前进、后退等动作。

1.3 驱动电机

目前驱动电机主要包括交流异步与永磁同步两类,同时其功率也从四十千瓦提高至几百千瓦。电机包括水、风冷两种,大功率通常以水冷为主,而小功率则以风冷为主。若温度增加至电机会缩减功率运转,而温度增加至一定的区间则停止输出。

2 集成式电驱动桥系统设计

以现阶段主流纯电动客车8.5m为研究对象予以设计。驱动容量设计:目前设计为低速永磁同步水冷电机,其功率极值为300gb,扭矩2070纳米,4000rpm的转速。轴向载荷为八吨,轴向速度5.857,其自重五百五十公斤。驱动轴重四十公斤,其轮胎驱动力矩极值2070×5.857=12100nm。三十赫兹下为动力总成悬置系统的基础频率,不超过动力总成的最低弹性模态系数。

此次研究择取高速永磁同步水冷电机作为驱动,等效电源基础上电机功率为二百零五千瓦,扭矩为五百纳米,转速超过12000rpm,重量为一百二十公斤;车比桥速设计为24.8,自重五十八公斤,无驱动轴设计。驱动轮胎驱动力矩极值为12400N·m。

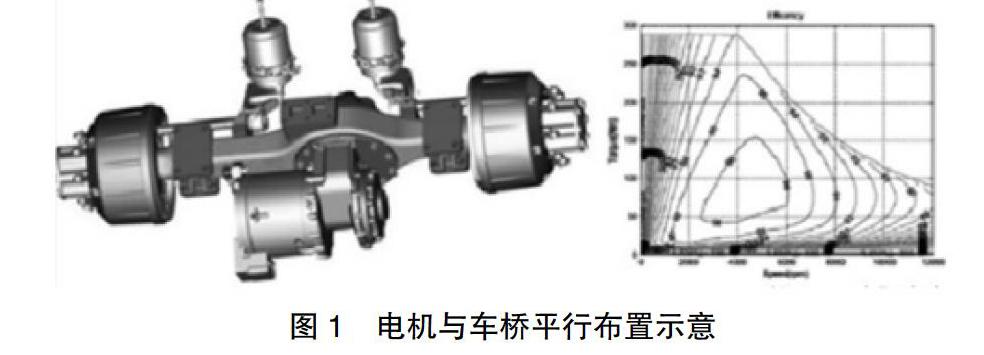

依附于车桥螺旋锥齿轮的设计标准,网格中齿轮齿形拟定为凸面,另一端则以凹面为主。驱动时凸面参与啮合,反向凹面参与啮合,制造能力限制无法从根本确保凸面与凹面的制造精度制衡。通常在齿轮设计制造的时候,尤其择取啮合凸面作为高精度齿面即电动汽车的一个基础,使驱动电机在行驶的时候可以向前驱动汽车,进而制动,这样电动汽车在制动过程中的动能即可转化成电能,所以具有较强的节能性。电机制动时,齿轮的凹部参和啮合受齿轮凹部精度具有一定的局限性,若反向生成能力回收设置超过百分之三十,那么齿面会出现异常,更有甚者会造成齿轮的损坏。此次研究设计了一种创新的解决方案。见图1,平行布置电机与新能源汽车行驶方向垂直,任何驱动齿轮均能够设计成圆柱齿轮、圆柱齿轮的设计与加工可以确保较高的精度。

3 集成式电驱动桥的应用

集成式电驱动桥与初代电驱动总成相比,减少了传动轴,缩短了前后方向的长度,如图2所示。采用该方法可增加前后门距离提高整个车厢内部的有效空间。

4 集成式电驱动桥方案与传统方案指标的比较

通过上述方案可以看出电机集成式电驱动桥具有与传统纯电动汽车桥系统扭矩与传动能力相同的优点:(1)车桥系统集成了电机总成,传动效率高,车辆布局方便;(2)制动能量回收能力大大提高可达95%;(3)系统轻量化:8.5m纯电动客车动力总成重量208公斤;(4)改进设计后,整车提高了其运行时的平稳性,以及经过试验后可得出隔振效果明显有所改善。

5 结语

经此次研究,有针对性的提高纯电动车辆的创新性能,在此基础上提出集成式电驱动桥设计,经轻量化能够明显深化新能源客车EKG指标与续航性,因此彰显高传动效率、高制动能量回收能力。同时在深化汽车平顺性与舒适性等方面具有深远的意义,虽然具有一定的多元化特性,同时涉及了一系列不用方向的因素,不过在不久的将来这些问题将迎刃而解。通过能量法解耦的设计方法能够从根本深化悬置系统的隔振有效性,同时此方法并非具有专一性,其并不存在特殊要求,因此能够被广泛使用。

参考文献:

[1]杨一帆.纯电动客车整车控制系统软件设计及驱动控制策略研究[D].长安大学,2019.

[2]汤波.纯电动汽车用电机—变速器集成驱动系统自动换挡控制研究[D].合肥工业大学,2016.

[3]张志强.增程式电动汽车系统热管理与APU协调控制技术研究[D].吉林大学,2017.