铝电解系列投产组织及能耗的差异分析

2020-10-21刘万喜

刘万喜

摘 要 本文通过对铝电解系列投产的分阶段实践分析,从生产组织到技术措施提出了优化方案,并针对能耗进行了详细核算对比,对电解铝企业系列投运的组织等有一定的借鉴作用。

关键词 铝电解;压降;能耗;外补偿母线

从2012年以来电解铝产能的严重过剩也使中国资源环境的压力日益增加。国家和铝行业相继推行了淘汰电解铝落后产能、化解电解铝过剩产能、产能置换以及对铝行业准入条件、环保政策不断修订和完善,加强对电解铝行业发展的管控和引导,特别是近几年来,随着《工业和信息化部关于电解铝企业通过兼并重组等方式实施产能置换有关事项的通知》(工信部原〔2018〕12号)和《国务院关于化解产能严重过剩矛盾的指导意见》(国发〔2013〕41号)等政策的出台和严格落实,加之资源和能源的竞争日益激烈,目前电解铝行业正在经历着再一次的产能大转移,国内各大电解铝企业通过优化结构布局,产能置换,整体搬迁等方式,向氧化铝资源丰富和具有水电等绿色清洁能源优势、环境容量优势、沿海港口等优势区域转移,云、贵、川、桂、内蒙古成了电解铝生存和发展的重点区域。

电解铝企业在产能转移、置换及新建过程中,为了尽快实现生产能力,降低投资成本和增加经济和社会效益,必然要经历分阶段建设和分阶段生产的过程,具体针对电解铝生产系列就是分区分批次投产,这个阶段可能持续半年、一年或更长时间,对这个特殊时期生产能源分析是很有必要的,通过某电解铝企业的建设投产过程能耗分析,从而为其他企业投产生产组织提供优化依据和借鉴。

1项目概况

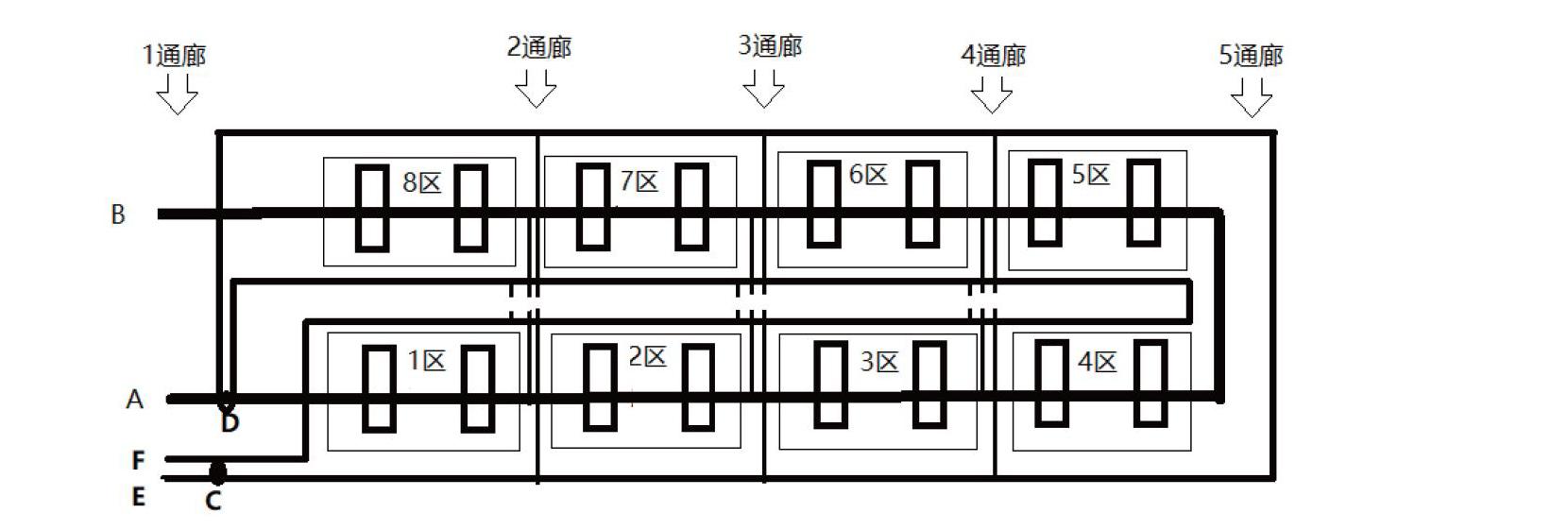

某电解铝企业设计建设45万吨500KA系列电解铝生产系统,系统主要包括建设主要内容包括铝电解车间、铸造车间、氧化铝供料输送及烟气净化脱硫系统、阳极组装车间等主体车间及配套的供电、供排水、供气等辅助车间和辅助设施。该系列建设500KA电解槽328台,分两个厂房各八个工区,每区41台电解槽;配备两套供料干法净化脱硫系统,母线结构采用阴极外补偿,具体如图所示[1]。

2项目投产安排及能耗状况

该企业建设和投产计划分为两个阶段,第一阶段为前160台槽建设投产,第二阶段为后续槽投产,由于后期产能核定为30万吨,后续投产电解槽为64台。

该项目于2018年12月12日正式通电投运,2019年1月27日完成81台500KA铝电解槽启动投运,由于春节假期因素,2019年2月16日开始第二阶段投运电解槽启动,平均每天通电启动两台电解槽,截至3月26日完成77台槽通电投运,由于磁场影响等因素2、7区各留三台电解槽后续二期投运(在5月15日通电两台余各两台槽)一期共通电投运160台。

二期该系列电解槽投产从2019年7月15日开始,以每天两台进度通电启动,到8月16日完成后续64台电解槽通电投运。

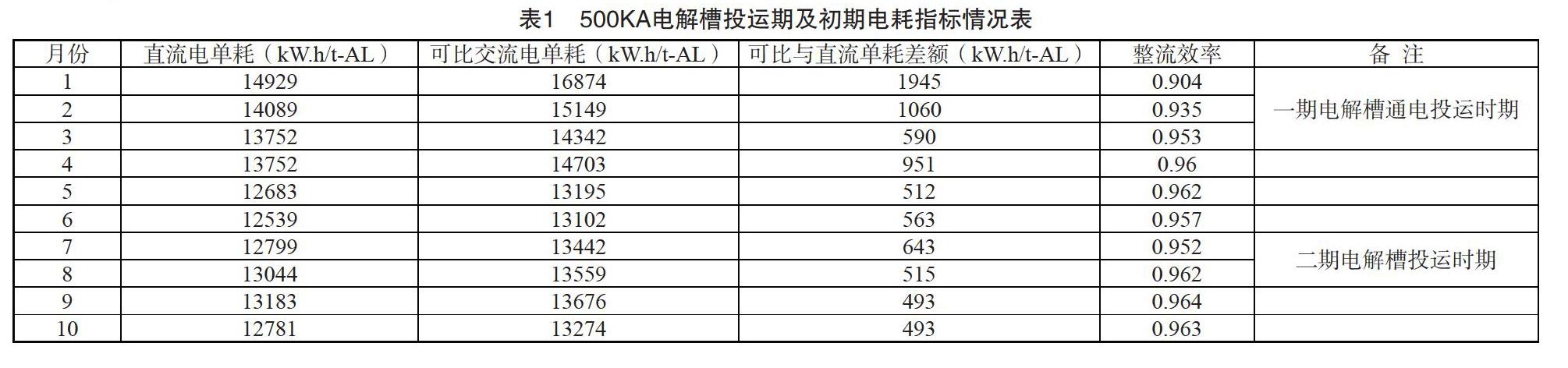

该500KA铝电解系列30万吨224台电解槽分两期投产,持续时间近九个月。500KA系列电解槽在其投运期及初期具体能耗数据指标如表1所示,目前基本进入正常生产期,系列运行平稳,其直流电单耗均值12800kW.h/t-AL以下[2]。

3电解铝系列投产组织与能耗分析

回顾该项目投产过程,结合投运期及生产初期能耗指标和电解总用电量综合分析,从生产精益化管理理念看其投产计划并非最佳方案,有很大的优化空间,从系列投运能耗节约方面逐步分析,可为其他电解铝企业系列投运提供借鉴。

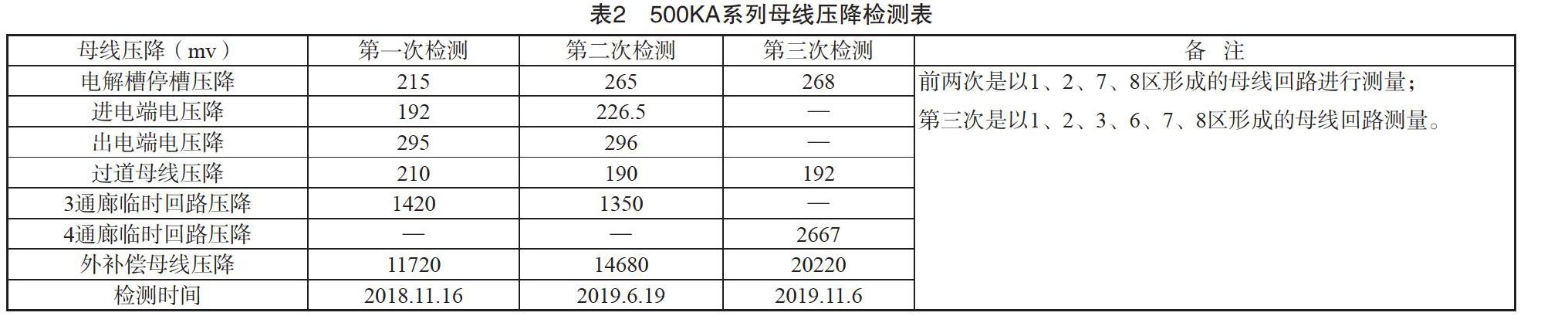

为了客观实际分析电解铝系列能耗,需要了解和掌握系列黑电压分布及变化,该公司对500KA系列母线黑电压在不同时期进行了测量,其测量数据如表2所示。

按照该系列实际投产在一期投运母线回路通过三通廊临时短路母线(含补偿母线)压接形成1、2、7、8区母线导通。该四个区电解槽投运用时104天,其中1、8区用时42天,2、7区持续时间62天,实际用时41天。按精益化生产理念进行价值流分析,查找浪费源,力行节约的目标,可分区分批紧凑推进。该公司系列投产方案可优化为三个阶段。

3.1 系列投运第一阶段能耗差异分析

第一阶段以1、8区通过2通廊临时短路母线连接形成导通回路,此阶段由于是系列投运初期,生产槽台数少,启槽用电解质及铝液供应因素可按每天两台进度投槽,首批4台槽按干法启动,1、8区各留两台区未槽在第二阶段,共通电投运78台槽,以此计划可用时38天,较该系列第一阶段实际用时少8天,同时减少了2、7区母线(工作及补偿)黑电压46天所产生的无功电量。按表-2测量压降数据核算如下:

3.2 系列投运第二阶段能耗差异分析

第二阶段可在第一阶段完成后,连接三通廊临时短路母线及补偿母线,及时断开二通廊临时短路母线(含补偿母线),使1、2、7、8区形成导通回路,在前期生产槽保证基础上可充分提供铝液和电解质,可实现每天4台电解槽以上投产进度,2、7区区末端余留各二台电解槽,第二阶段按每天4台进度通电投运82台电解槽计划可用时21天。故与实际第二阶段持续时间对比减少了37天,较实际用时少了20天,同时优化方案在第一阶段时期2、7区未产生无功电耗,而实际投运中2、7区停槽、补偿均在持续时间每天都在不断地产生无功电耗。

第三阶段为3、6区电解槽投运,及时连通四通廊临时短路母线(含补偿母线),断开三通廊临时短路及补偿母线,使1、2、3、6、7、8区形成回路导通,实际投运因后期人员紧缺以及物料等因素按每天两台进度完成后续64台槽通电投运,历时32天;

3.3 系列投运第三阶段能耗差异分析

第三阶段优化方案要充分考虑3、6区因产能核定的特殊性,预见性考虑系列母线的长期导电性能,尽可能减少系列无功能耗。在该区域母线未通电前提下超前优化改造拆除槽母线焊接短接,通廊临时母线截面积及连接方式优化;同时充分准备,紧凑安排,达到短时间完成投运[3]。按此优化原则,以每天四台的进度16天可完成64台电解槽投运。同时经过前期一系列改造措施,停槽压降可控制在0.16V之内,通廊母线压降可维持在1.5V以内。

而实际该系列从设计和建设均以45万产能完成,从供电设备设施配置到系列电解槽数都是按45万吨实施的。后期由于产能限制,该企业仅有30万吨产能指标,故经核定后造成该系列3、6区有22台槽需拆除,其母线和短路口长期24小时空载,同时四通廊原设计为临时短路母线变成永久性回路母线。且未对其进行导电性能优化改造。实际投运与优化方案能耗比较如下:

第三阶段投运期间经优化技术措施和组织进度较实际至少节约投运资金94.726万元。同时长期停产槽和临时回路母线的优化改造将是一项长期节能措施,既消除了该铝电解系列重大安全隐患,又可实现年节约能耗1581.6万度,年降低生产运行成本474.48万元。

综上所述,通过对该500KA铝电解系列投产分阶段对比分析,按照精益化理念组织该系列投产,在充分准备,超前预见,精心统筹,科学合理安排,达到极具有操作实用性又具有强的经济性,依据精益化生产流程组织理念,通过一系列计划流程组织优化和技术优化,该系列电解槽投运可节能达2620万度电,节约投产资金约为785.818万元。

参考文献

[1] 邱竹贤.预焙槽炼铝[M].北京:冶金工業出版社,2008:31.

[2] 文义博,成庚.500KA大型铝电解槽生产技术管理与病事槽处理[M].北京:冶金工业出版社,2017:101.

[3] 中国有色金属工业协会.中国有色金属工业指标体系[M].北京:冶金工业出版社,2005:59.