汽车零部件定制化试验能力开发及应用

2020-10-21李涛卢海波李开标谢秋明陈伟通梁焕彬欧阳小生

李涛 卢海波 李开标 谢秋明 陈伟通 梁焕彬 欧阳小生

摘 要:文章结合工作实际,针对汽车零部件种类繁多的特点,建立了从设计验证需求端到试验实施端的“端到端”定制化试验能力,并成功开发了百余项试验,有效提升了零部件自主试验验证能力。

关键词:定制化;零部件;试验

Abstract: This paper combines the practical work, focusing on the characteristics of various automotive parts, established the "end-to-end" customized test capability from the design verification requirement end to the test implementation end, and more than one hundred tests have been successfully developed, which effectively improves the ability of independent test and verification of automotive parts.

Keywords: Customized; Component; Test

前言

汽车零部件种类繁多,试验要求和验证方法千差万别,除环境和振动等少数试验需求有通用试验设备可以解决外,绝大部分零部件试验需求都需要采用定制化的非标试验设备来解决。同时,大量的设计方案和改善方案也需要采用定制化试验设备来进行快速验证。然而,主机厂研发测试部门不可能针对每个零部件建立全套试验,供应商、第三方检测机构等或专于单个零部件或长于常规试验,仅可提供部分定制化试验,存在与整车产品开发结合度及针对性不足的问题,且周期长、费用高。

因此,亟需建立可快速有效地提供精准试验解决方案的自主定制化试验能力,以满足产品开发的定制化试验需求,缩短开发周期,节约试验费用,保障零部件品质,进而提高整车品质。

1 定制化试验能力开发

1.1 技术路线

在透彻理解各类定制化试验共性需求的基础上,建立以需求分析、概念设计、详细设计、仿真校核、制作调试、试验实施等关键环节为核心的通用定制化试验流程。

通过跨学科协同,将结构设计、电控软硬件设计、CAE仿真等技术手段多维一体的融入到定制化试验中,攻克试验需求转化、定制化试验设备自制自研、大型复杂试验设备二次开发等关键技术,打通从设计需求端到试验实施端的“端到端”定制化试验流程。

基于完善的定制化试验能力,快速有效地提供符合产品开发需求的一揽子精准试验验证解决方案,并应用于产品开发试验验证中。

1.2 技术方案

零部件试验验证可按照需求解决途径分为常规试验验证和定制化试验验证;常规试验验证需求可基于既有常规试验能力实施,定制化试验需求则通过全新开發和二次开发两条路径实施;如图1所示,定制化试验主要包括需求分析、概念设计、详细设计、仿真校核、制作调试、试验实施等关键环节。

针对流程中各关键环节的重点难点,解决方案如下:

→需求分析:

通过用户工况分析、技术条件分析、质量问题分析,透彻理解零部件的功能原理、工作环境、受载历程,并将其转化为精准的试验输入条件;

分析现有试验能力,确定全新开发试验能力或基于既有设备进行二次开发。

→定制化试验设备自制自研:

对台架进行空间机构自由度分析,防止约束不合理而造成的样件强度加强或减弱;根据零部件结构特点及边界条件,设计台架结构;

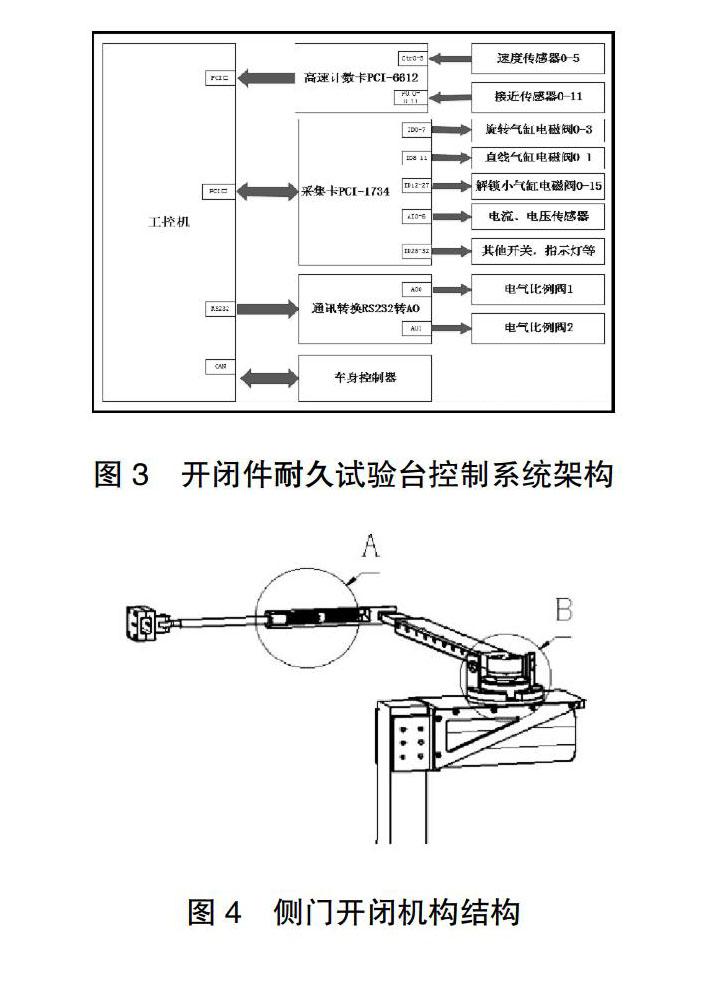

通过控制逻辑与试验输入条件匹配分析,完成测控系统架构设计以及主要标准元器件选型;采用PCI、PCI-e等通讯技术,确保上下位机的高速通信、高速数据采集与存储以及执行机构在高低温、高温高湿、粉尘等恶劣环境中的精准运行;

根据试验特点制定安全防护措施,确保上百万次24小时不间断安全运行。

→大型复杂试验设备二次开发:

深入分析测控系统功能原理,重构测控策略;

通过动力学分析台架功能原理,完成机械结构解耦;

根据试验输入条件,匹配试验要求与设备潜力,完成测控系统测控策略变更及试验台架改造。

2 能力应用

基于上述定制化试验能力,已成功开发了悬架系统强度及耐久试验、车顶抗压强度试验、高低温开闭件耐久试验、玻璃升降器耐久试验、侧门强度试验、车身弯扭刚度试验、副车架及扭力梁耐久试验等近百项定制化试验能力,申请CN 201410341784.4《汽车悬架系统强度试验台架》[1]、CN2014103 41909.3《车身固定架及使用其的悬架疲劳强度试验平台》[2]、CN201710658702.2《一种汽车转向系统的测试装置》[3]等专利30余项,并成功应用于广汽传祺GS4、GS8、GS3等车型的开发中,取得良好的经济社会效益。

此处以较为常见的开闭件耐久试验台为例简介能力应用情况。

汽车开闭件包含了可以开闭的车身构件,如车门、发罩、行李箱盖、天窗、加油口盖等,开闭件的性能和可靠性关系到整车的品质。

本处仅以车门开闭机构设计为例对台架结构设计过程做详细介绍。

1)试验需求分析:车门绕铰链旋转,耐久试验10万次以上,涵盖高温、低温、高温高湿等恶劣环境,要求试验设备应具备较高的环境适应性和可靠性。

2)概念设计:车门开闭机构设计方案如图3,主要包括旋转气缸、旋转手臂、缓冲手臂、把手夹具等元件。测控系统架构如图4,可实现多通道组合以及控制程序定制化编辑,以便实施滑移门耐久、天窗耐久等多种开闭件耐久试验,解决设备功能单一的问题。

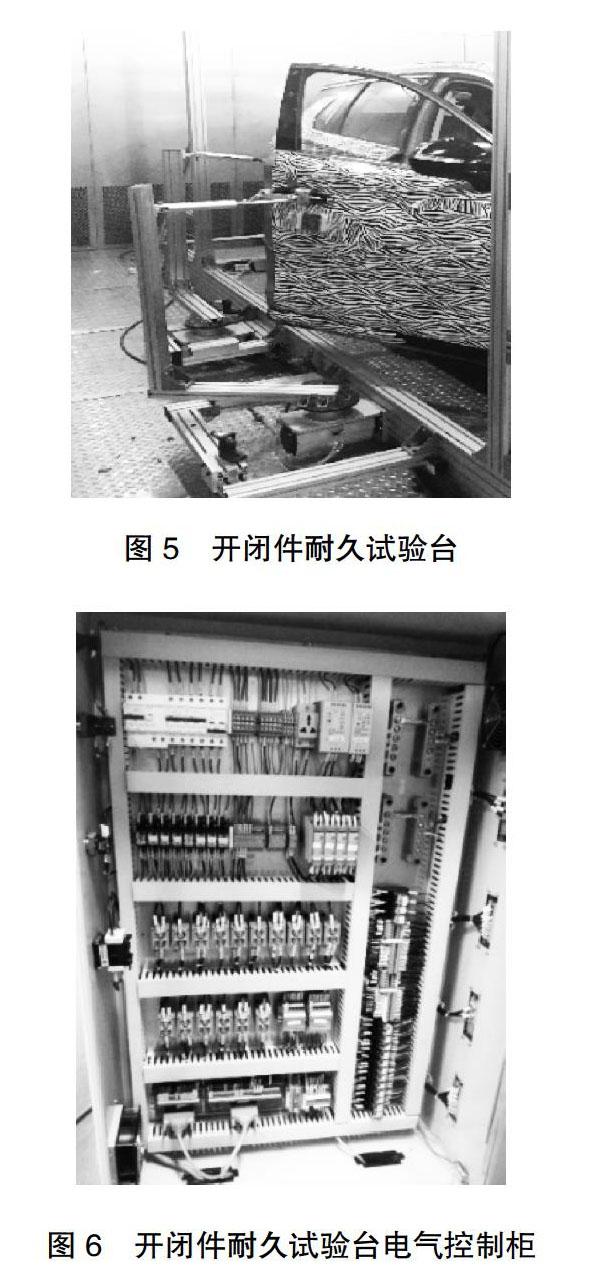

3)详细设计:开闭件耐久试验台侧门开闭机构详细结构见图5,采用旋转气缸式四连杆机构,辅以缓冲手臂减振,避免运行不平稳、噪音大等问题;缓冲臂两端采用球铰联接,形成二力杆保证车门的非水平旋转。测控系统需实现试验工况定制化编辑、自动化运行、过程数据自动保存、参数文件调取、开闭速度实时监控、气压实时调节等功能。

4)仿真校核:基于CATIA-DMU模块对开闭执行机构进行虚拟装配与运动仿真,检查是否存在干涉问题;基于LabVIEW仿真模块对测控系统进行在线调试。

5)制作及调试:组装完成的试验台如图5,电气控制柜如图6。通过调整台架、试运行控制程序、检测系统通讯等,完成设备最终调试。

3 小结

本项目通过跨学科协同创新,将结构设计、电控系统软硬件设计、CAE仿真等技术手段多维一体的融入到定制化试验流程中,开创性的建立了以需求分析、概念设计、详细设计、仿真校核、制作调试、试验实施等关键环节为核心的“端到端”定制化试验能力,可快速有效地提供一揽子精准的定制化试验解决方案,处于国内外领先水平。

参考文献

[1] 李涛,卢海波等. CN201410341784.4汽车悬架强度试验台架[P].

[2] 李涛,卢海波等.CN201410341909.3车身固定架及使用其的悬架疲劳强度试验平台[P].

[3] 李涛,卢海波等.CN201710658702.2一种汽车转向系统的测试装置[P].