超声法测量油膜厚度的系统设计

2020-10-21王波马希直张步高

王波,马希直,张步高

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

为了防止磨损,通常在齿轮、轴承等机械零件的接触表面加注润滑油,它们的使用寿命依赖于润滑油膜的完整性[1]。油膜较厚时,会导致机械零件承载能力下降、工作不稳定等现象;油膜较薄时,会加剧接触表面磨损,产生难以预料的严重后果。因此,实现油膜厚度的测量具有重要的研究意义。

目前的测量方法有电学法[2]、光学法[3]以及超声法[4]。超声波具有非入侵、穿透能力强、指向性好等特点,使用超声波法测量油膜厚度能够避免电学法中需对接触单元进行电隔离以及光学法中需要透光材料的不足。因此,本文设计了一种超声法测量油膜厚度的系统,该系统为单通道测量系统,对油膜厚度实现定点测量,可扩展为超声阵列测量系统,实现油膜厚度分布的测量。

1 系统设计

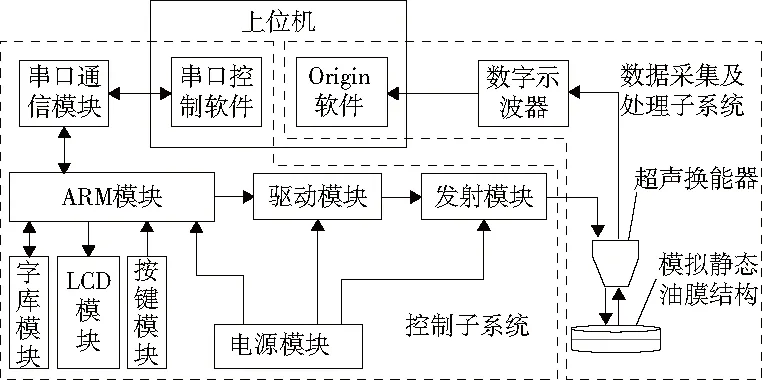

系统结构框图如图1所示。由图可知,本系统由控制子系统和数据采集及处理子系统组成。控制子系统主要实现超声激励信号的启停控制、系统复位、串口通信、LCD显示、按键调整超声激励信号参数等功能[5]。数据采集及处理子系统中的超声换能器接收超声激励信号,将电信号转换成超声波,垂直入射模拟静态油膜结构,反射信号经数字示波器采集上传到上位机上,使用Origin软件对数据进行分析,得出油膜厚度。

图1 系统结构框图

2 控制子系统

2.1 模块分析

该子系统由硬件电路板、电源模块和上位机串口控制软件组成。其中硬件电路板设计包括ARM模块、驱动模块、发射模块、字库模块、LCD模块、按键模块以及串口通信模块[6]。

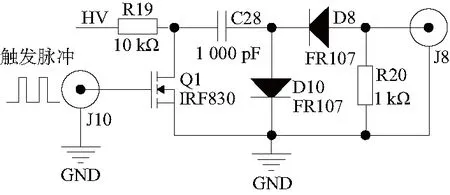

硬件电路板主要实现超声激励信号的产生,脉冲重复率的调整和显示。超声激励信号是具有一定带宽的负尖脉冲,可以激励超声换能器工作,其主要由发射模块产生,发射模块电路图[7]如图2所示。

图2 发射模块

当触发脉冲高电平到来前,场效应管截止,高压信号HV对电容C28充电。当触发脉冲为高电平时,场效应管导通,电容C28左端立即为低电平0 V。由于电容两端电压差不能发生突变,故电容C28右端即为负的高压信号,该负高压信号通过二极管D8以及J8接口加在换能器上。随后,C28中存储的电荷开始放电,在J8接口处产生一个负尖脉冲,这个负尖脉冲具有丰富的高频分量,对超声换能器进行激励,使其发射超声波。

驱动模块采用ICL7667芯片,该芯片是1个双电源双路高速MOS管驱动器,专门用于将TTL电平信号转换成15 V电压的高电流输出信号。其正电源范围为4.5 V~15 V,负电源范围为-15~0 V。在实际设计中,将负电源与电源地短接,即设置成0 V,采用单电源供电,供电范围在12 V左右[8]。

串口通信模块采用CH340G型号芯片和1个方口USB插座。CH340G芯片实现USB转串口功能,承担STM32F103RCT6控制芯片和上位机串口通信任务。LCD模块为晶联讯液晶12864模块,显示字符点阵取自字库模块的汉字库芯片GT20L16S1Y。按键模块由若干独立按键组成,主要实现调节超声激励信号脉冲重复率等功能。

电源模块由EM1715S稳压电源和IT6721稳压电源构成。EM1715S具有3路线性可调电源,Ⅰ路和Ⅱ路输出电压范围为0~32 V,电流范围为0~3 A,Ⅲ路固定输出5 V,最大输出电流2 A。IT6721具有1路线性可调电源,电压在0~60 V连续可调,电流在0~8 A连续可调。EM1715S主要给硬件电路板上ARM模块和驱动模块等供电,IT6721给发射模块供电。

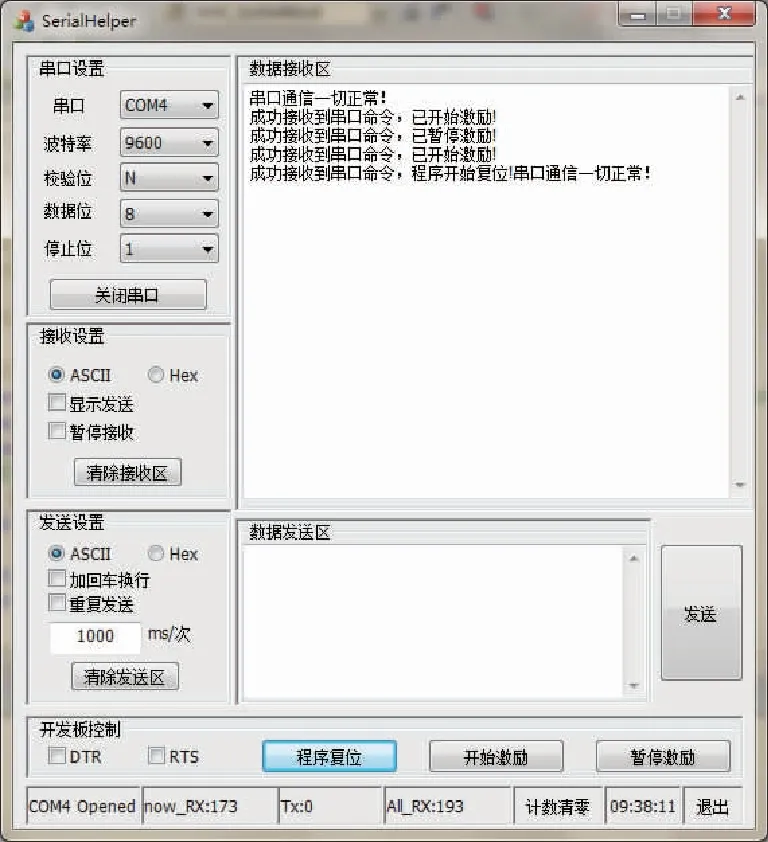

上位机串口控制软件的开发环境为Visual Studio 2010,利用VC++的MFC(microsoft foundation classes)开发完成,如图3所示。软件利用VC++自带的Mscomm串行

图3 上位机串口控制软件

通讯控件实现串口控制和通信,支持串口号1~16。系统开始运行时,先打开硬件电路板串口进行连接,随后通过控制按钮发送命令字符串,并将反馈信息在数据接收区进行显示。该软件不仅可应用于本系统,还可用于一般的串口调试。

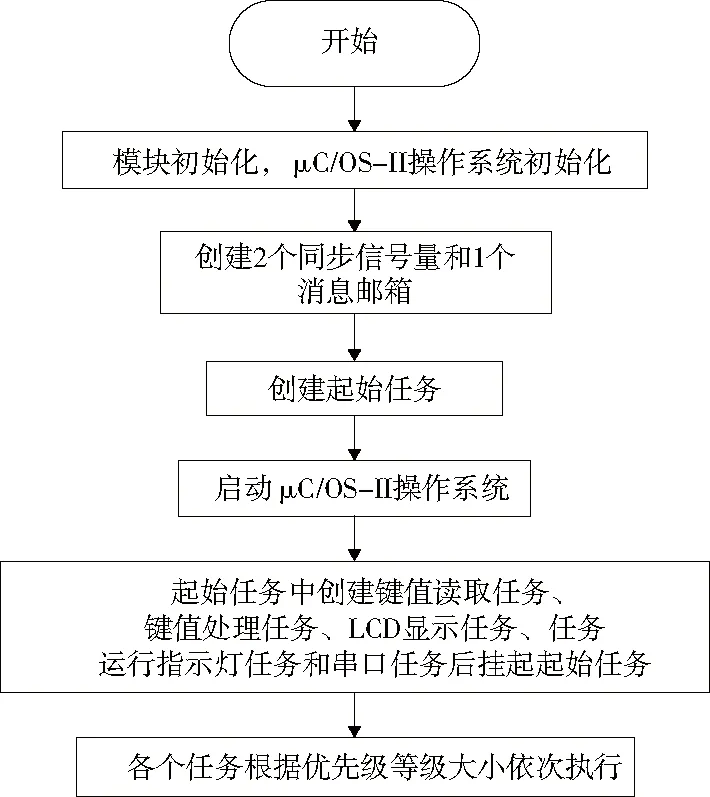

2.2 软件设计

软件设计主要是在μC/OS-II操作系统上实现硬件电路板上的相关驱动,程序流程图如图4所示。

图4 程序流程图

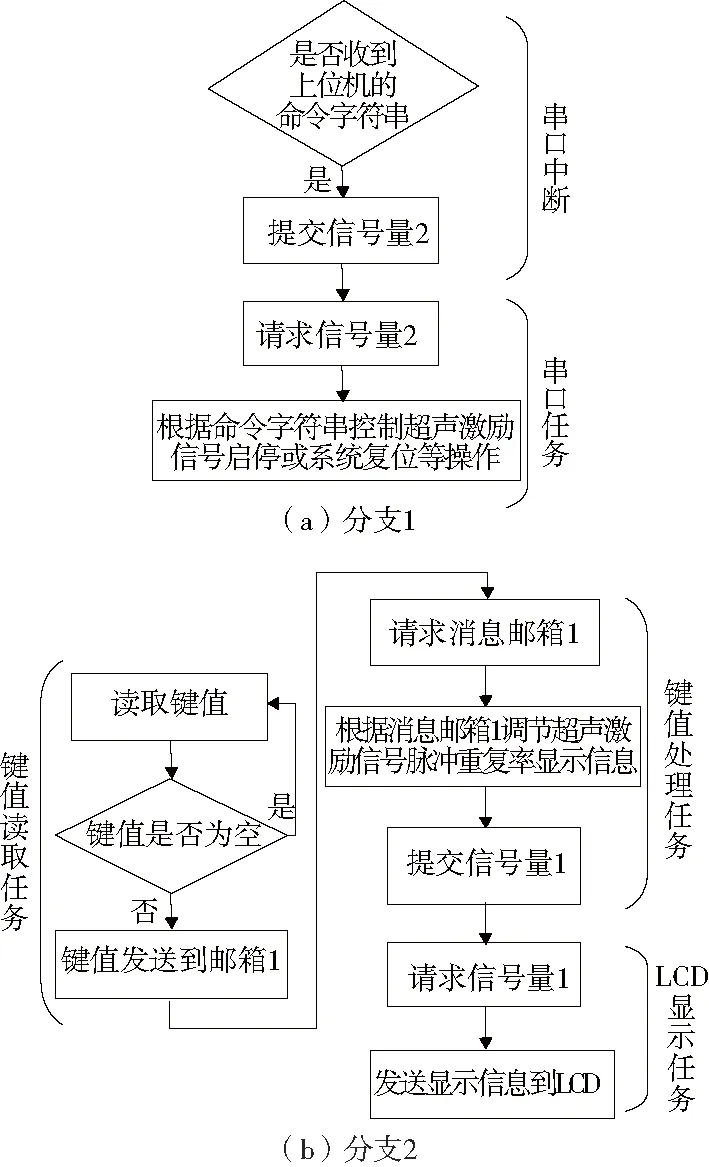

程序运行指示灯任务表明μC/OS-II操作系统移植正确、程序能够正常运行等,独立于其他程序。其他任务和串口中断间的通信与控制流程分为两个分支,如图5所示。

图5 任务间的通信和控制流程

3 数据采集及处理子系统

数据采集及处理子系统由超声换能器、模拟静态油膜结构、数字示波器和上位机Origin软件组成[9]。

超声换能器为通用型测厚直探头,型号为5P10,第1项表示中心谐振频率为5 MHz,第2项表示压电材料为PZT,第3项表示晶片直径为10mm。

模拟静态油膜结构由上不锈钢圆块、油膜和下不锈钢圆块组成。上不锈钢圆块上表面通过超声波耦合剂与超声换能器直接接触。不锈钢圆块表面粗糙度为0.4μm,厚度为20mm,直径为80mm,加工误差4%左右;下不锈钢圆块上表面结构通过不同的凹槽深度实现不同厚度的油膜,下不锈钢圆块下表面和上不锈钢上、下表面结构光滑。数字示波器型号为ZDS2012,实时采样频率为1 GSa/s,模拟带宽为100 MHz。实验中将U盘插入,反射信号数据以CSV格式存到U盘内,上传到计算机,用于数据分析。

Origin软件对反射信号进行分析得出反射系数曲线,进而利用反射系数曲线特征得出油膜厚度。

4 实验研究

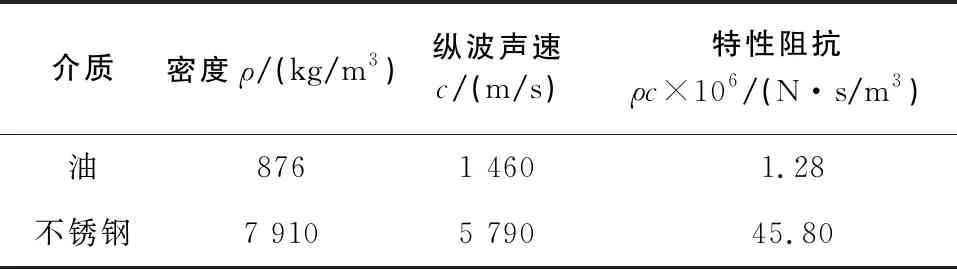

机械设备中润滑结构一般为钢-油-钢3层结构,介质的声学物理量常数如表1所示。

表1 介质的声学物理量常数

超声法测量油膜厚度有弹簧模型[10]和谐振模型[11]两种测量模型,下面以谐振模型来验证本系统的性能。谐振模型油膜厚度计算公式为:

(1)

式中:c为润滑油中入射波纵波声速;m为声波的谐振阶数;fm为m阶谐振频率。

当发生谐振时,油膜厚度为入射声波半波长的整数倍,谐振点为超声波反射系数频域图中的极小值点。反射系数为反射波声压与入射波声压之比,由于入射波无法直接测量,一般通过参考反射系数间接得到不锈钢-油膜界面的反射系数。空气-不锈钢界面的反射系数一般为0.999 98,趋近于1,常用作参考反射系数Rref。则不锈钢-油膜界面的反射系数计算公式为:

(2)

式中:Aref为参考信号反射波幅值;Am为不锈钢与油膜分界面反射波幅值。

由公式(2)得到反射系数频域图后,可从图中得出一阶谐振频率f,结合表1代入公式(1)后可得油膜厚度。当声波频率>60MHz时衰减严重,此时对应的油膜厚度约为12μm,故谐振模型一般应用于12μm以上油膜厚度的测量。由公式(1)可知,油膜厚度分别为130 μm、140 μm、150 μm和160 μm时的一阶谐振频率都在5 MHz左右,故加工4个凹槽深度分别为130 μm、140 μm、150 μm和160 μm的下不锈钢圆块和1个上不锈钢圆块模拟固定静态油膜。根据测量原理,首先应采集参考反射信号,如图6所示。

图6 不锈钢-空气界面的参考反射信号

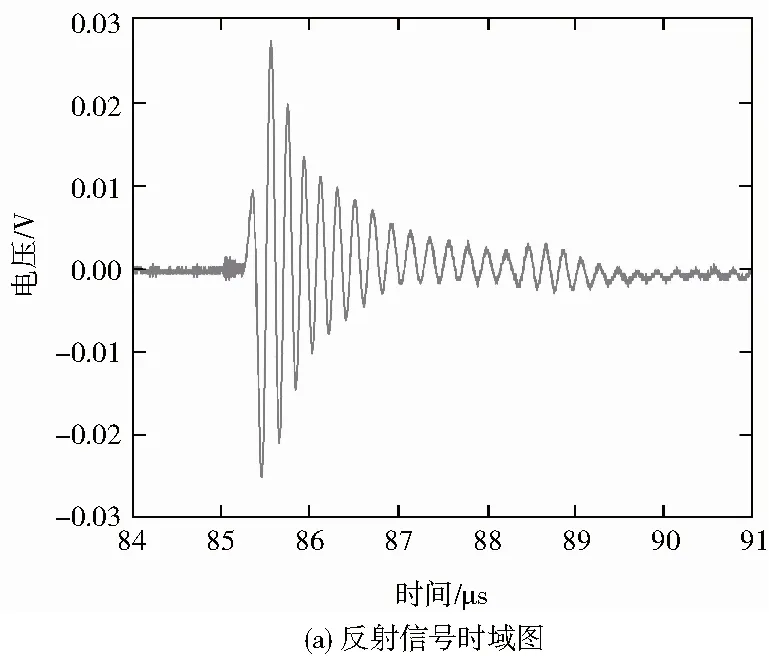

下面以150 μm油膜厚度为例进行一次数据采集及分析,采集的反射信号如图7所示。

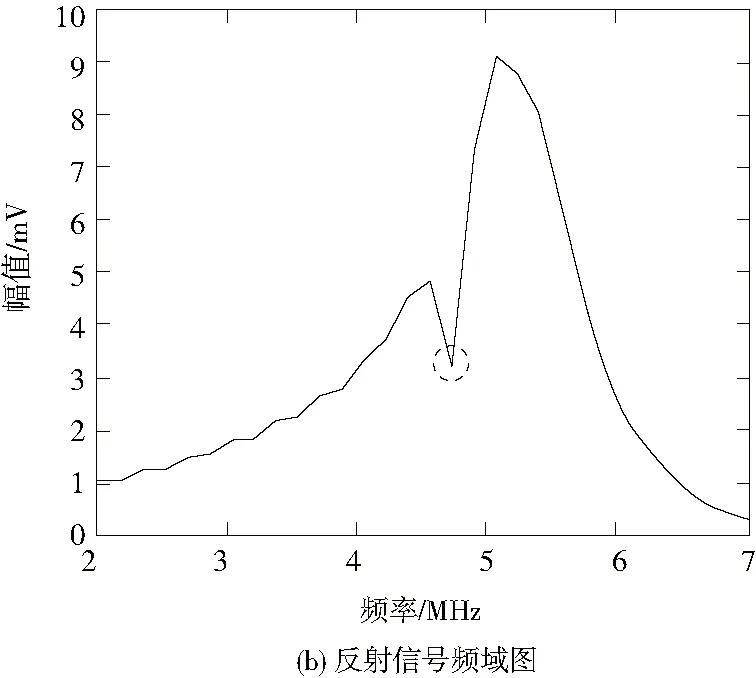

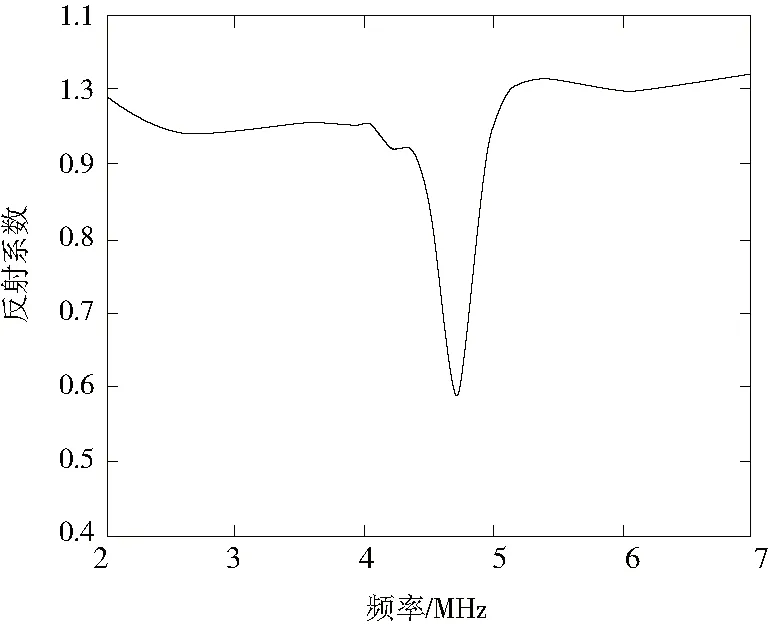

由反射系数计算方法可得,将反射信号频域图曲线数据除以参考信号频域图曲线数据,得本次150 μm油膜厚度的反射系数频域图,如图8所示。

图7 150 μm油膜厚度下的不锈钢-油膜界面的 反射信号

在实际信号处理中,由于参考信号频域图和反射信号频域图的数据都是一些离散点,并不一一对应。为了方便数据处理,以部分反射信号数据为基准,在Origin中对反射信号数据和参考信号数据进行插值处理,最终绘制的曲线经过平滑处理后如图8所示。图中仅有1个极小值点,这表明只发生了一阶谐振,并没有发生二阶谐振,这主要是由于超声换能器的带宽限制,一阶谐振频率为4.72 MHz,结合表1数据代入公式(1)得本次测量结果为154.66 μm,相对误差为3.11%。

图8 本次150 μm油膜厚度的反射系数 频域图

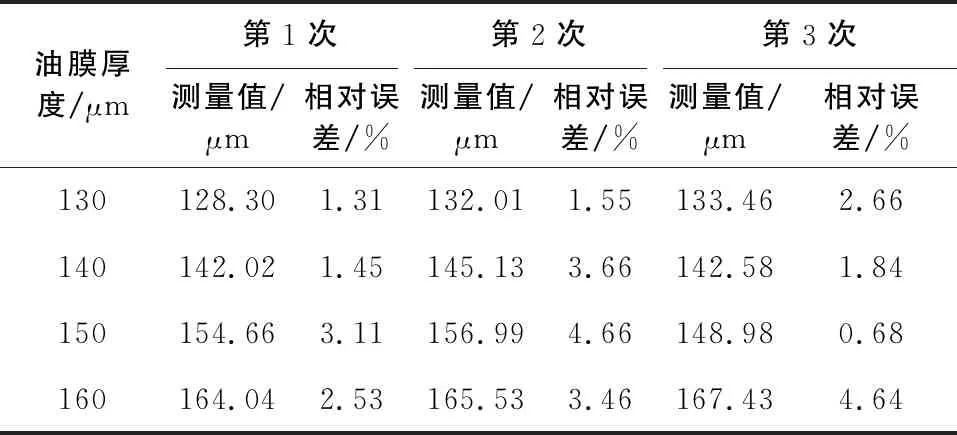

为了验证超声膜厚测量系统的测量精度,下面对每个厚度的油膜进行3次测量,测量结果和相对误差如表2所示。由表2可知,超声膜厚测量系统误差在5%以内,精度较高,证明了该系统应用的可行性[12]。

5 结语

本文设计的超声膜厚测量系统具有测量精度高、功能扩展性强等特点。可通过串口通信模块在上位机串口软件上实现整个系统的控制,使整个系统更加智能化,也可通过将数据采集卡替换数字示波器,扩展PWM通道以及发射模块设计成超声阵列膜厚测量系统,实现油膜厚度分布的测量。

表2 油膜厚度为130 μm、140 μm、150 μm、160 μm的3次测量结果和相对误差