旋转端面系统摩擦振动机理的实验研究与分析

2020-10-21卞晓磊陈龙程俊朱晓俊贝纪忠张进利白洁

卞晓磊,陈龙,程俊,朱晓俊,贝纪忠,张进利,白洁

(1. 南京中船绿洲机器有限公司,江苏 南京 210039; 2. 东南大学 机械工程学院,江苏 南京 211189)

0 引言

工程应用中,常见的旋转摩擦副结构有摩擦盘、圆轴类零件等。在旋转摩擦副系统中,常因摩擦力的影响导致系统出现高振幅不稳定现象,甚至发出啸叫噪声,这对工程和环境都造成了负面影响。摩擦现象是一个高度非线性问题,凡是影响物体接触几何形状和性质的因素都会改变摩擦特性,从而破坏运动的均匀性。

由于摩擦现象的复杂性、多变性,要用一个完整的理论体系去研究,这也是目前学者们丞待解决的难点问题,必须借助摩擦试验,才能更进一步了解具体对象所产生的摩擦现象。陈光雄[1-3]课题组对金属往复滑动的摩擦振动进行了大量试验研究,分析了摩擦系数和相对滑动速度对摩擦振动的影响,试验研究了摩擦力-相对滑动速度的关系,并探讨了表面特征的变化对摩擦振动及噪声的影响,取得了丰硕的成果。麦云飞等[4]在摩擦磨损试验机上用单变量控制法研究系统特性参数对摩擦高频噪声的影响。SUN D等[5]利用CFT-I型摩擦磨损试验机对船用柴油机活塞环与缸套在不同磨损状态下的摩擦振动行为进行了研究,利用谐波小波包变换(HWPT)分析了摩擦振动的时频特性,研究了摩擦振动从磨合磨损到稳定磨损和剧烈磨损状态的变化规律。

迄今,摩擦还有很多知识原理等待人类的探索,人们对其物理过程的认识尚且停留在定性阶段,摩擦过程是难以用具体的数学方法进行精确描述的。对摩擦振动现象的发生机理,科学界尚未达成一致的共识,但多数学者认为模态理论可以解释众多不同摩擦情况下的摩擦振动。HOFFMANN N和GAUL L[6]研究了滑动摩擦系统中存在结构阻尼时模态耦合失稳的定性和定量问题。KANG J[7]分析了球头系统中摩擦引起的动态失稳,给出了模态耦合失稳的条件。王东伟等[8]通过数值模拟和试验研究探讨球-平面接触的滑动摩擦,研究表明摩擦现象发生机理是振动耦合引起系统自激振动。

摩擦的研究一直备受科学界的关注,是机械学科的前沿热点问题,也是多学科交叉的难点问题。大多数研究学者都以销-盘试验机进行摩擦研究,本文将以盘-盘旋转端面试验台作为试验装置,试验研究旋转摩擦副的摩擦特性,通过试验模态分析解释摩擦振动现象,为解决轴系类旋转部件的端面摩擦现象提供参考。

1 实验部分

1.1 试验台及材料

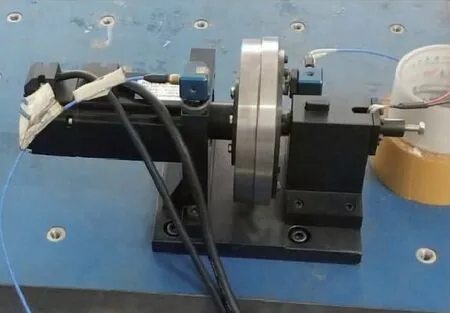

试验采用自制的旋转端面摩擦试验平台,图1为摩擦试验台,测试装置如图2所示。动摩擦盘采用灰铸铁HT250材料,弹性模量138 GPa,切变模量59.8 GPa,泊松比为0.25,材料密度7 000kg/m3。动摩擦盘安装在电机输出轴上,接触面为内径120mm、外径128mm的圆环面。静摩擦盘采用45号钢材料,弹性模量209 GPa,切变模量82.3 GPa,泊松比为0.269,材料密度7 850kg/m3,屈服强度355MPa。静摩擦盘通过法兰安装在基座上,接触面为内径116mm、外径136mm的圆环面。静摩擦盘在接触面法向上受到弹簧力,刚度为8.625N/mm,允许最大弹簧力为35N。试验的电机转速范围为1 000 ~ 3 000r/min,接触面法向载荷范围为0 ~ 25N。

图1 摩擦试验台

图2 摩擦试验测试装置

1.2 试验方法

试验前,先用酒精和丙酮清洗摩擦表面。试验时,静摩擦盘在接触法向上受到预载荷并约束不动,动摩擦盘以一定的转速旋转。具体操作步骤如下:1)连接驱动装置线路,调试伺服电机,调试驱动器控制电机转速;2)清洗摩擦表面,安装布置好试验装置并进行校准测试;3)电机达到设计转速,在接触面上施加设计载荷;4)运行稳定后采集数据,重复步骤3)直至结束测试。

试验中采用M + P数据采集分析测试系统,VibPilot数据采集仪具有8个通道数,可进行通用、脉冲等采集模块设置,可设置的最大采样频率为51 200 Hz。振动信号是通过配套的ICP三向加速度传感器来采集的,其3个方向的灵敏度分别为x向的10.34 mV/(m·s-2)、y向的10.14 mV/(m·s-2)、z向的10.87 mV/(m·s-2)。

试验通过单因素控制法设计了几组不同的工况,详见表1。其中转速通过伺服电机配套的驱动器控制软件进行调速,接触载荷通过薄膜压力传感器获得。

表1 摩擦试验工况

2 结果与讨论

2.1 摩擦振动信号分析

为了深入研究旋转端面摩擦振动特性和系统状态对摩擦响应的影响,对采集到的摩擦振动信号的时域特性和频域特性进行了分析,以解释旋转端面的摩擦动态特性。

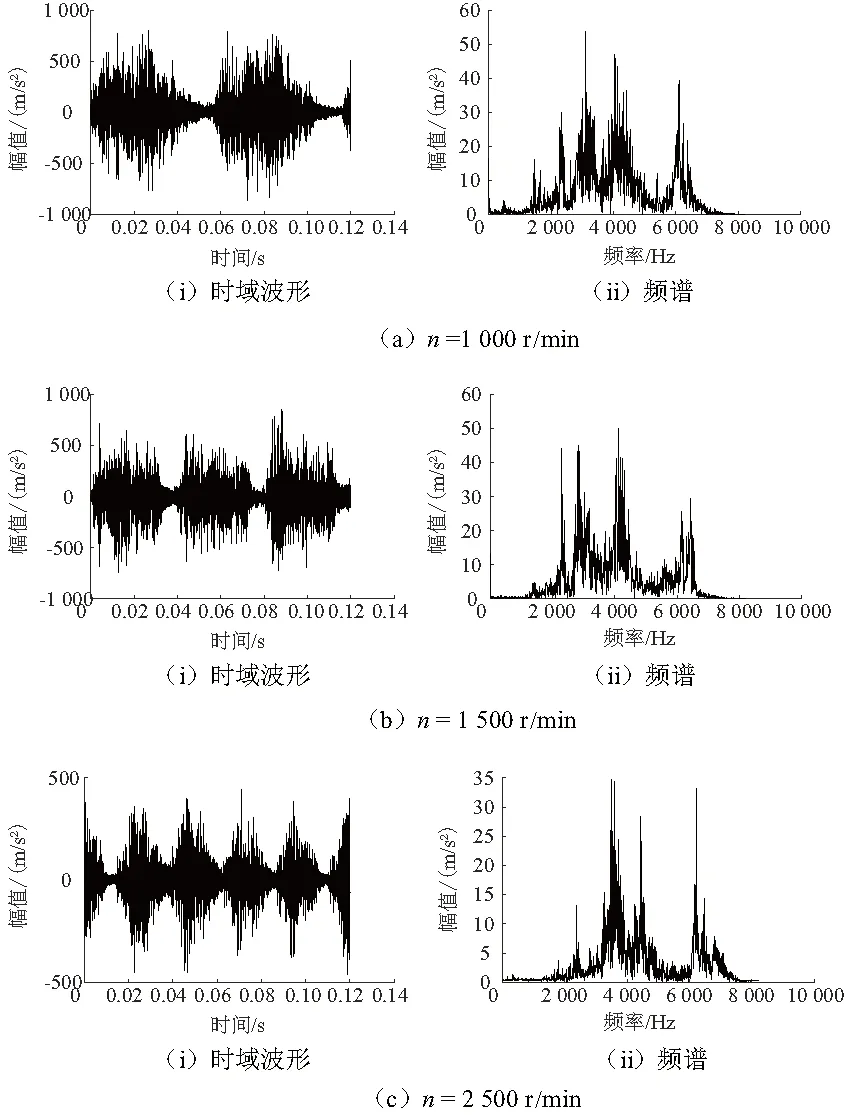

图3示出了摩擦副系统在接触载荷为8.6 N下4组电机转速工况的系统法向振动响应时频信号。从时域信号来看,其法向振动信号都是随机变化的,且振动幅值较大,在旋转运动下具有一定的周期性。从频域信号来看,摩擦副系统的振动频率主要集中在2 000 ~ 7 000 Hz频率段,且在该频段内有丰富的谐波成分,这说明了摩擦副的两个部件在磨合过程中会出现碰撞现象。同时还可以发现4组转速下的高振幅振动主要集中在4个频率附近,且随着转速的提高,高频的振动越突出。

图3 摩擦副系统在不同转速下法向振动响应结果

图4示出了摩擦副系统在电机转速为2 000 r/min下4组接触载荷工况的系统法向振动响应时频信号。从时域波形来看,系统摩擦振动仍然表现出一定的周期性,接触面在磨合过程中出现了一定规律的碰撞。从频谱图可知,摩擦副系统的振动频率在2 000 ~ 7 000 Hz之间依旧有丰富的谐波成分,同时还可以发现4组接触载荷下的高振幅振动主要集中在4个频率附近,且随着接触载荷的增大,振动响应的幅值呈现增大的趋势,高频的振动也越突出。

图4 摩擦副系统在不同载荷下法向振动响应结果

2.2 旋转端面系统发生摩擦振动机理的探讨

图3和图4的振动响应结果中均出现了系统不稳定摩擦振动。在实际摩擦过程中,摩擦力受到诸多因素的影响,且随着时间不断变化。根据Stribeck摩擦效应可知,摩擦系数是相对滑动速度的函数,具有摩擦力—相对滑动速度负斜率特性,但该理论不足以解释单一转速下的摩擦振动特点。

摩擦是一个高度复杂非线性问题,用一个完整的理论体系去研究摩擦是目前学者们丞待解决的难点问题。虽然一种摩擦发生机理的理论不能解释所有发生的摩擦现象,但相关研究表明,模态理论可以解释众多不同摩擦情况下的摩擦振动,并逐渐成为研究摩擦系统动力学的重要理论之一。

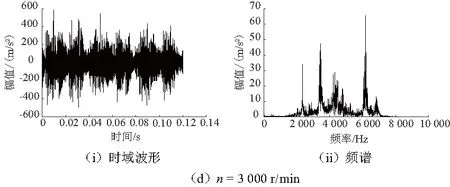

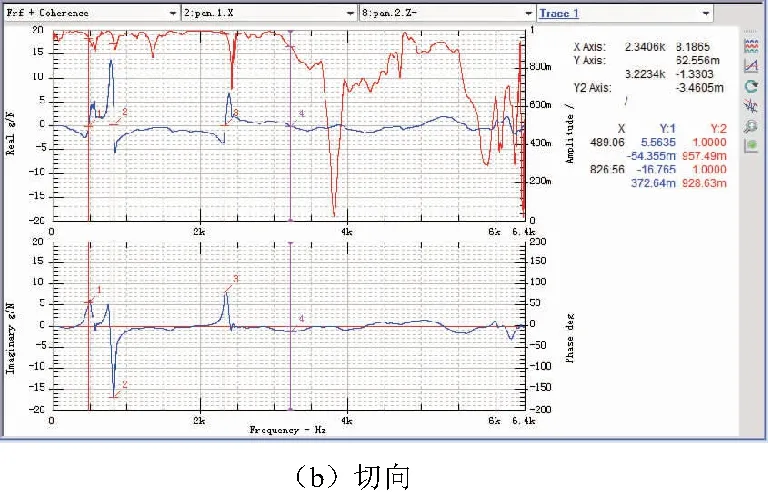

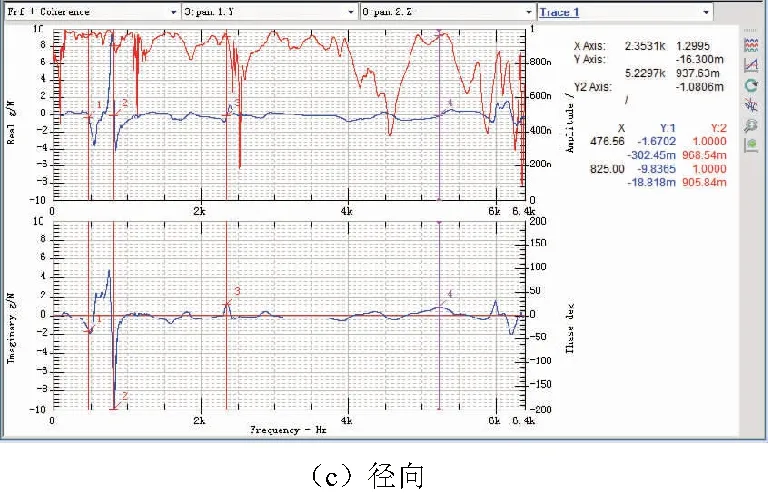

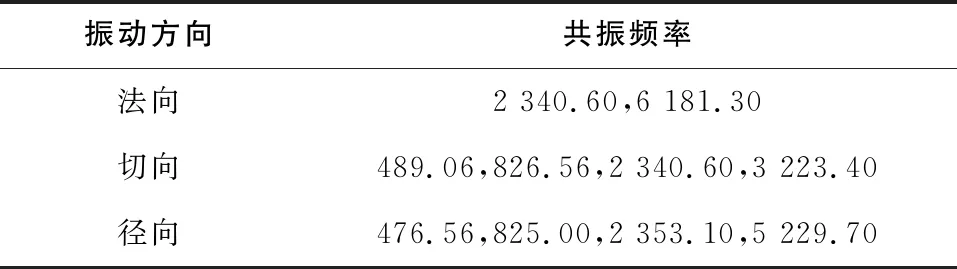

共振频率是摩擦副系统的固有属性,利用力锤敲击摩擦系统上的激励点,通过响应点获取系统传递函数,结合传递函数的实频曲线、虚频曲线和相干函数就可以得到系统共振频率。因为力锤敲击的力信号作为输入信号,是尖脉冲、宽频带的,所以系统的传递函数能体现出多阶模态信息。为了解释旋转端面摩擦系统的振动特点,对其进行了试验模态分析,接触面的法向载荷为8.6N,其模态分析结果如图5和表2所示。

图5 摩擦副系统传递函数及相干函数

振动方向共振频率法向2 340.60,6 181.30切向489.06,826.56,2 340.60,3 223.40径向476.56,825.00,2 353.10,5 229.70

表2具体描述了摩擦副系统存在的共振频率,且均低于7kHz。摩擦副系统的法向共振频率有2 340.6Hz和6 181.3Hz;在系统振动响应测试频谱图中,主要振动频率发生在2 350Hz和6 200Hz附近。由此可以发现:摩擦副系统的某些共振频率与系统振动响应频谱中的频率吻合度非常高,说明摩擦激发了系统的共振。从表中还可以发现,不同方向采集到了相近的共振频率,说明该共振频率能同时激发多个方向的振动,这也使得多方向振动之间存在必然的耦合关系。特别是摩擦副的法向和切向共振频率,它们均在2 350Hz附近有相同的振动频率,容易产生振动耦合。

3 结语

1) 系统响应时域波形具有随机性,存在振动幅值突变现象,系统振动频率主要集中在2 000 ~ 7 000Hz频率段,且在该频段内有丰富的谐波成分,摩擦系统存在不稳定的碰撞现象;

2) 系统不稳定振动主要集中在4个频率附近,且提高接触载荷和相对滑动速度均能使高频的振动幅值更突出;

3) 试验模态分析揭示了系统共振频率,且在2 350Hz和6 200Hz频率点处与试验中系统振动响应的主要频率吻合度高,说明摩擦引起了系统不稳定的共振,并发生振动耦合。