济源钢铁降铁耗高废钢比生产组织实践

2020-10-21郭江增谭雷红王睿智王波波

郭江增 谭雷红 田 芳 王睿智 王波波

(河南济源钢铁集团有限公司)

0 前言

2018 ~2019 年,随着各级政府蓝天保卫战的升级管控,大量原燃料企业、炼铁厂停产关闭,造成炼钢原材料价格提高,铁水供应不足,炼钢及后续工序大量停产、待产。同时,钢材价格市场逐步回暖,废钢市场价格呈窄幅震荡,为取得经济效益最大化,各大转炉钢企纷纷降低炼钢原材料消耗,在铁水不足的情况下,千方百计增加成钢量成为显著增效点。此时降低铁水消耗、增加废钢比例是转炉炼钢降本增效、提升炼钢产量的有效手段[1]。济源钢铁第二炼钢厂(以下简称济钢二炼钢)通过采取一系列措施,最大限度增加了废钢使用量,降低了转炉铁水消耗,取得了明显效果。

1 主要生产装备及工艺路线

1.1 主要装备

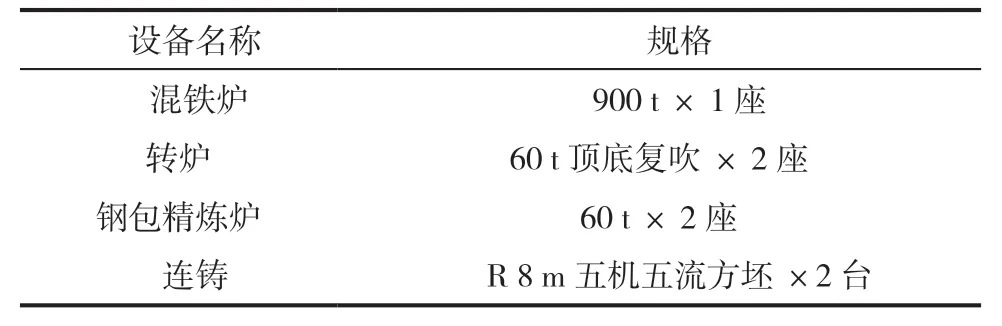

济钢二炼钢的主要装备见表 1。

1.2 工艺路线

铁水罐—混铁炉—铁水包—转炉—钢包—连铸—钢坯热送。

表 1 主要装备

2 降低铁耗增加废钢使用量可行性分析

济钢二炼钢根据生产工艺装备条件和组织现状,具体分析了转炉上下道各个工序能够开展多加废钢、降低综合铁耗的潜力和难度,一致认为能从以下几个方面采取措施。

2.1 混铁炉铁水罐加废钢

目前,混铁炉接受的铁水罐内铁水温度保持在 1 350 ~ 1 370 ℃,而炼铁出铁时的铁水温度最高达到1 505 ℃左右,如果能在铁水罐内加入部分废钢,利用炼铁向铁水罐内出铁时的高温热量和冲击力将铁水罐内的部分废钢融化,直接转化为液态铁,可以间接增加铁水产量。铁水罐内铁水入混铁炉后,混铁炉加大煤气烘烤风量,完全可以满足入转炉铁水温度 1 250 ~ 1 350 ℃的要求[2]。

2.2 转炉入炉加大废钢使用量

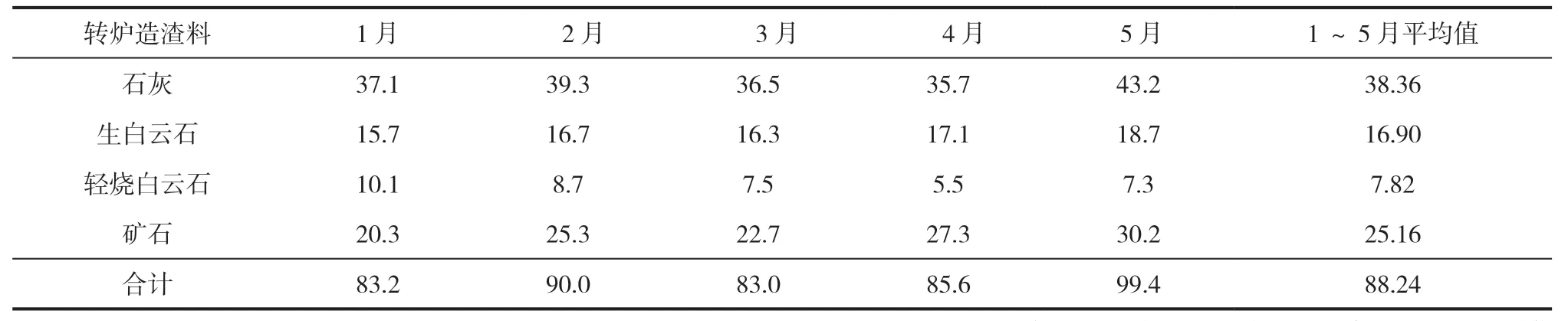

根据转炉造渣材料消耗,降低造渣材料消耗1 kg/ t, 可减少炉中 7.5 ℃的温度损失[3]。转炉入炉废钢量仍有加大使用量的潜能。2017 年转炉渣料消耗见表2。

表2 2017 年转炉渣料消耗 kg/t

入炉废钢由于受料型控制和废钢斗容积限制,入炉单次废钢加入量最大只有13 t。转炉炉内操作仍需要配加生石灰石和矿石作为冷却剂来满足出钢温度的需要,通过满足入炉废钢使用量来代替炉内冷却剂的使用,同时配加部分碳素材料可以增加转炉炉内热量,进一步降低铁耗,直接增加钢水成钢量。

2.3 降低转炉出钢和后续温度损失

采取措施进一步实施“低温出钢”攻关项目,同时减少从转炉出钢到连铸浇铸的热量损失,可以辅助转炉工序进一步释放多吃废钢的潜能。

3 降低铁水消耗的实践

3.1 混铁炉铁水罐加废钢及保温措施

3.1.1 混铁炉铁水罐加废钢试验

根据目前现有废钢类型,分别对外购中型废钢、破碎料、剪切废料进行试验。结果在试验中发现,外购中型废钢由于块度大、有油污且形状不规则,在电磁吸盘加入时,经常容易在铁水罐中形成骨架,不但加入量小、炼铁出铁容易使铁水外溅,且在机车行走过程中容易冒黑烟,造成环境污染。破碎料虽然在铁水罐中容易加入,但由于破碎料块度小且有的比重小,容易在铁水罐内和铁渣包裹漂浮在铁水表面,融化效果不好。剪切废料兼顾了破碎料和外购中型废钢的优势,在铁水罐中既易融化不污染且加入量可以保证,但冷却效果强容易粘结铁水罐底。

经过多次试验,最后总结出最好的方案:(1)前期准备工作。在铁水罐加废钢前,必须将罐口残铁渣处理干净,并将罐底残铁渣倾翻干净。方便行车操作电吸盘快速向铁水罐内加入废钢。每次加入废钢量、废钢类型配比、加入的铁水罐号必须记录详细,并向炼铁工序传递信息。(2)加废钢要求。采取剪切废料:破碎料=2:1 的配比方式加入,既保证了融化速度,又保证了废钢使用量最大化。每节机车只允许加入高温红铁水罐内,禁止在低温黑铁水罐内加入,防止铁水罐冻结。且最大加入量每罐不超过3 t 。炼铁出铁结束后必须定量在铁水罐内加入保温剂。

3.1.2 混铁炉铁水保温措施

为减少混铁炉区域煤气消耗, 节约能源成本,混铁炉铁水入转炉温度始终控制在 1 250 ~ 1 280 ℃。将混铁炉操作模式调整为保温操作, 提高混铁炉煤气供应风量。 同时规定铁水罐入厂后,等待兑入混铁炉时间不允许超过25 min, 铁包等待兑入转炉时间不允许超过10 min, 铁水的物理热确保不损失或少损失。根据现场测温, 在混铁炉铁水实施保温操作模式后 , 铁水入转炉温度在 1 280 ~ 1 320 ℃,和过去的模式相比,入转炉铁水温度提高了30 ℃以上。

3.2 提高转炉废钢加入量

3.2.1 废钢斗进行扩容,优化装入制度

针对现有废钢斗进行扩容处理,分别加长和加高,促使废钢斗体积增加了 4.7 m3。同时对废钢加入废钢斗建立装入搭配标准制度,每斗废钢必须先用重型废钢铺底,中间加入中型废钢,最后用破碎料或细渣钢填缝,使每次废钢斗的容积可以最大限度得到利用。最终每斗废钢的重量增至25 ~26 t,入炉平均废钢比由21%上升至25%。

3.2.2 热量平衡和留渣控制

为稳定转炉冶炼过程控制,正常炉次采取留渣操作,要求留渣量不超过整体渣量的2/3。针对个别炉次铁水热值严重不足的情况,甚至采取不留渣操作。在炉内渣料用量控制方面,为保护转炉炉衬,固定轻烧白云石使用量,将转炉平均石灰消耗控制在 22 ~25 kg/t。为保证转炉化渣,设定矿石上限值使用量。将粒度在1 ~3 cm 的焦粒上至转炉高位料仓,倘若出现铁水热值不足的情况,则可加入 0.5~1 t焦粒进行热补偿。大量试验表明,兑铁水后、吹炼前一次性加入焦粒,焦粒利用率可达85%以上。

3.2.3 实施“低温出钢”攻关项目

将出钢口套管直径从Φ150 mm 加大到Φ165 mm,保证出钢口圆整,出钢时间不超过3 min;实行钢包和合金在线烘烤;钢包、中包永久层加耐火纤维隔热;在钢包上实施全程自动加揭盖工程,实现在线吹氩时在包盖覆盖下吹氩,仅吹氩区间一项,平均温降比过去降低了10 ℃。全程加盖不仅可以降低钢包吊运过程的温度损失,而且在热修位也在热态下运行,进一步降低了出钢温降。

4 实施效果

(1)混铁炉铁水罐废钢每天的加入量保持在100 t 左右,每月仅铁水罐加废钢一项,正常可增加废钢使用量3 000 t,直接增加了炼钢用铁水量。

(2)一般钢种做到了出钢温度1 640 ℃以下即可放钢,比过去降低了25 ℃左右。

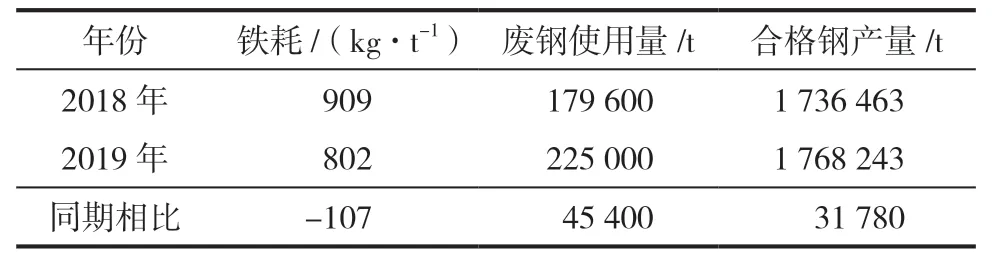

2018 ~2019 年全年的铁耗及废钢使用量对比见表3。

表3 2018 年~2019 年全年铁耗及废钢使用量对比

从表3 可以看出,2019 年比2018 年增加废钢使用量 45 400 t,同期增加合格钢产量 31 780 t,在铁水不足的情况下,取得了非常直观的经济效益。

5 结束语

(1)通过实施铁水罐加废钢,并严格按照废钢种类配比搭配使用,同时混铁炉操作调整为保温操作模式,既保证了入转炉铁水温度,同时直接增加了炼钢铁水供应量;

(2)对转炉废钢斗容积加大,入炉平均废钢比提高了4%。在转炉高位料仓增加焦粒提温剂,固定转炉生原料、冷却调渣剂使用量,使转炉炉内热源利用最大化。

(3)转炉出钢实施“低温出钢”措施,增加钢包全程加盖,平均出钢温度降低25 ℃左右。

(4)2019 年比 2018 年同期降低铁耗 107 kg/t,非常时期取得了明显效果。